Gestione inventario ricambi con Quantile Technology

La gestione dei ricambi e delle parti di servizio è tanto strategicamente importante quanto complessa. In un mondo in cui la maggior parte dei produttori di attrezzature e dei rivenditori opera in mercati estremamente competitivi, un alto livello di servizio per la clientela esistente è una priorità strategica per molti operatori.

Non solo un’elevata disponibilità di ricambi contribuisce a costruire una base di clienti fidelizzati, ma le aziende di prodotti/attrezzature hanno anche scoperto nei servizi una fonte di ricavi spesso molto redditizia e ricorrente, che risulta tipicamente più resiliente ai cicli economici rispetto alle vendite di attrezzature.

Tuttavia, gestire in modo efficiente un inventario di ricambi rappresenta ancora una sfida enorme. Nonostante un settore della tecnologia di previsione e pianificazione dell’inventario che conta diverse decadi, la gestione dei ricambi è rimasta complessa per una serie di motivi:

- Elevato numero di pezzi: Anche i produttori di attrezzature più piccoli possono facilmente trovarsi a gestire più di centomila ricambi.

- Alto requisito di livello di servizio: Le rotture di stock sono spesso molto costose, pertanto livelli di servizio da alti ad altissimi sono fondamentali in molte industrie.

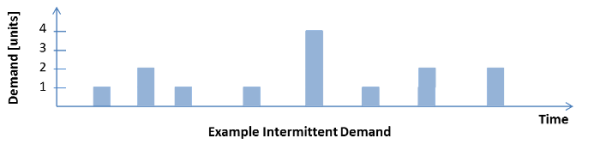

- Domanda poco frequente: La domanda di ricambi è tipicamente sporadica e intermittente, il che significa che solo volumi molto bassi sono richiesti occasionalmente.

Perché la tecnologia di previsione standard funziona male

Purtroppo, la combinazione di questi fattori rende la tecnologia standard di gestione dell’inventario e delle previsioni inadeguata per la pianificazione dei ricambi. Nella teoria classica della previsione e pianificazione dell’inventario, una previsione viene ottenuta applicando modelli come la media mobile, la regressione lineare e Holt Winters, e molta attenzione viene dedicata all’errore di previsione, che viene ottimizzato misurando il MAPE o indicatori simili. La trasformazione in un livello di scorte suggerito avviene in un secondo passaggio tramite la classica analisi delle scorte di sicurezza.

Nel caso di serie temporali (dette anche slow movers: vendite a bassa unità e infrequenti), questa metodologia fallisce. Il problema principale nella previsione dei slow movers è che ciò che stiamo essenzialmente prevedendo sono zeri. Questo è intuitivamente ovvio osservando la cronologia della domanda di un tipico portafoglio di ricambi su base giornaliera, settimanale o anche mensile: il dato più frequente è lo zero, che in alcuni casi può costituire oltre il 50% di tutti i dati registrati.

La sfida della previsione dei slow movers: buone prestazioni statistiche e una buona pratica di gestione dell’inventario non sono la stessa cosa.

Applicando la teoria classica della previsione a questo tipo di dati, la miglioria previsione per un prodotto slow mover è per definizione zero. Una previsione “buona” da un punto di vista statistico restituirà prevalentemente zeri, cosa che è ottimale in termini matematici, ma non utile per l’ottimizzazione dell’inventario.

Il metodo classico separa completamente la previsione dal riapprovvigionamento. Il problema è che la situazione difficilmente può essere migliorata con una previsione “migliore”. Ciò che in pratica conta davvero è l’accuratezza del livello di inventario risultante ( punto di riordino ), che non viene misurata né ottimizzata.

Cambiare la visione dall’accuratezza delle previsioni alla gestione del rischio

Nel caso dei slow movers, riteniamo che l’approccio giusto non sia trattare il problema come una questione di previsione, cercando di anticipare una domanda (che è per lo più zero). Piuttosto, l’analisi dovrebbe fornire una risposta alla domanda su quanta inventario sia necessaria per garantire il livello di servizio desiderato.Il vero punto dell’analisi non è ottenere previsioni di domanda più accurate, ma fare un’analisi del rischio migliore. Cambiamo radicalmente la visione qui.

Determinare e ottimizzare direttamente il punto di riordino

Quantile forecasts permettono la previsione dell’inventario ottimale che fornisce direttamente il livello di inventario desiderato: un bias viene introdotto volutamente fin dall’inizio per modificare le probabilità di sovraprevisione e sottoprevisione.

I benchmark condotti contro la tecnologia classica di previsione nei settori alimentare, non alimentare, hardware, lusso e ricambi mostrano costantemente che i quantile forecasts apportano un miglioramento delle prestazioni superiore al 25%, traducendosi in oltre il 25% in meno di inventario oppure un calo del 25% delle rotture di stock.

A nostro parere, risolvendo il problema della previsione della domanda intermittente e sparsa nella gestione dei ricambi, la tecnologia quantilica non solo offre un notevole incremento delle prestazioni, ma rende del tutto obsoleti i metodi di previsione classici.

Whitepaper sulla gestione dei ricambi disponibile per il download

Scarica il whitepaper Spare Parts Inventory Management with Quantile Technology per un’analisi approfondita dell’argomento. Altri whitepaper e risorse sulla previsione quantilica e la gestione dell’inventario sono disponibili sulla nostra pagina delle risorse.

Hai commenti, domande o esperienze da condividere sulla gestione dei ricambi? Ti invitiamo a partecipare ai commenti qui sotto, il tuo contributo è estremamente prezioso per il nostro team.

Commenti dei lettori (1)

Ottimo articolo sulla tecnologia di gestione dell’inventario. Direi che, dalla mia esperienza, affidarsi a terzi per la previsione nella gestione del rischio rappresenta di per sé un rischio quando non lo fai personalmente e dipendi dagli altri per portare a termine il lavoro.

Chris Toff (5 years ago)