Gestión de inventario de repuestos con tecnología de cuantiles

La gestión de repuestos y piezas de servicio es tan estratégica como complicada. En un mundo donde la mayoría de los fabricantes y minoristas de equipos operan en mercados ferozmente competitivos, un alto nivel de servicio para la base de clientes existente es una prioridad estratégica para muchos actores.

Además de que una alta disponibilidad de repuestos ayuda a construir una base de clientes leales, las empresas de productos/equipos también han descubierto que los servicios son una fuente de ingresos frecuentemente muy rentable y recurrente que suele ser más resiliente a los ciclos económicos que la venta de equipos.

Sin embargo, gestionar un inventario de repuestos de manera eficiente sigue suponiendo un gran desafío. A pesar de que la industria de tecnología de forecast y planificación de inventario tiene varias décadas de antigüedad, la gestión de repuestos sigue siendo difícil por varias razones:

- Gran cantidad de piezas: Incluso los fabricantes de equipos más pequeños pueden fácilmente enfrentarse a gestionar más de cien mil repuestos.

- Alto requerimiento de nivel de servicio: faltante de stock suele ser muy costoso, por lo que niveles de servicio altos a muy altos son, en muchas industrias, primordiales.

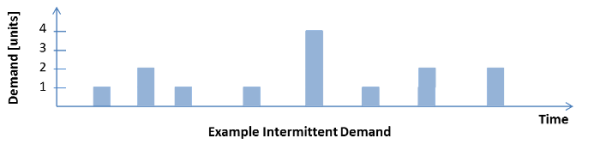

- Demanda poco frecuente: La demanda de repuestos es típicamente escasa e intermitente, lo que significa que únicamente se requieren volúmenes muy bajos ocasionalmente.

Por qué la tecnología estándar de forecast tiene un rendimiento deficiente

Desafortunadamente, la combinación de estos factores hace que la tecnología estándar de inventario y forecast no sea adecuada para la planificación de repuestos. En la teoría clásica de forecast y planificación de inventario, se produce un forecast aplicando modelos tales como el promedio móvil, la regresión lineal y Holt Winters, y se presta mucha atención al error del forecast, el cual se optimiza midiendo el MAPE u otros indicadores. La transformación en un nivel de stock sugerido se realiza en un segundo paso mediante el análisis de existencias de seguridad.

En el caso de series de tiempo escasas (también llamadas slow movers: ventas unitarias bajas y esporádicas), esta metodología falla. El principal problema al forecast de slow movers es que, esencialmente, lo que estamos forecast son ceros. Esto es intuitivamente obvio al observar el historial de demanda de un portafolio típico de repuestos a diario, semanal o incluso mensual: el dato más frecuente es, con mucho, el cero, que en algunos casos puede representar más del 50% de todos los registros.

El desafío de forecast de slow movers: Un buen desempeño estadístico y una buena práctica de inventario no son lo mismo.

Al aplicar la teoría clásica de forecast a este tipo de conjunto de datos, el mejor forecast para un producto de lento movimiento es, por definición, un cero. Un forecast ‘bueno’ desde el punto de vista estadístico devolverá en su mayoría ceros, lo cual es óptimo en términos matemáticos, pero no resulta útil para la optimización de inventario.

El método clásico separa por completo el forecast del reabastecimiento. El problema es que la situación difícilmente se puede mejorar con un forecast “mejor”. Lo que realmente importa en la práctica es la precisión del nivel de inventario resultante (punto de reorden ), el cual no se mide ni se optimiza.

Cambiando la visión de la precisión del forecast a la gestión del riesgo

Al tratar con slow movers, creemos que el enfoque correcto no es abordar el problema como un asunto de forecast y tratar de predecir la demanda (que es en su mayoría cero). Más bien, el análisis debería proporcionar una respuesta a la pregunta de cuánta inventario es necesario para asegurar el nivel de servicio deseado. El objetivo principal del análisis no es obtener forecast de demanda más precisos, sino un mejor análisis del riesgo. Cambiamos fundamentalmente la visión aquí.

Determinando y optimizando directamente el punto de reorden

Quantile forecasts permiten forecast del inventario óptimo que proporciona directamente el nivel de inventario deseado: Se introduce a propósito un sesgo desde el inicio para alterar las probabilidades de over forecast y under forecast.

Los benchmarks frente a la tecnología clásica de forecast en alimentos, no alimentos, ferretería, lujo y repuestos muestran de forma consistente que quantile forecasts aportan una mejora de rendimiento de más del 25%, ya sea en forma de más de un 25% menos inventario o un 25% menos de faltante de stock.

En nuestra opinión, al resolver el problema de forecast de la demanda intermitente y escasa en la gestión de repuestos, la tecnología de quantiles no solo ofrece un notable incremento en el rendimiento, sino que también hace que los forecast clásicos queden completamente obsoletos.

Whitepaper de gestión de repuestos disponible para descargar

Descargue el whitepaper Gestión de inventario de repuestos con tecnología de cuantiles para una discusión en profundidad del tema. Además, whitepapers y recursos adicionales sobre forecast de quantiles y gestión de inventario están disponibles en nuestra página de recursos.

¿Tiene comentarios, preguntas o experiencias acerca de la gestión de repuestos para compartir? Por favor, participe en los comentarios a continuación, su contribución es sumamente valiosa para nuestro equipo.

Comentarios de los lectores (1)

Gran post sobre tecnología de gestión de inventario. Diría que, por experiencia, lidiar con el forecast del riesgo es un riesgo en sí mismo cuando no lo haces tú mismo y dependes de otros para que hagan el trabajo.

Chris Toff (hace 5 años)