Ersatzteilinventarverwaltung mit Quantil-Technologie

Die Verwaltung von Ersatz- und Serviceteilen ist genauso strategisch wichtig wie sie schwierig ist. In einer Welt, in der die meisten Ausrüstungshersteller und Einzelhändler in hart umkämpften Märkten agieren, ist ein hoher Servicelevel für den bestehenden Kundenstamm für viele Akteure eine strategische Priorität.

Nicht nur trägt eine hohe Ersatzteilverfügbarkeit dazu bei, eine loyale Kundschaft aufzubauen, auch haben Produkt-/Ausrüstungsunternehmen erkannt, dass Serviceleistungen oft eine sehr profitable und wiederkehrende Einnahmequelle darstellen, die in der Regel wirtschaftlichen Zyklen gegenüber resilient ist als der Verkauf von Ausrüstung.

Jedoch stellt die effiziente Verwaltung eines Ersatzteilbestandes nach wie vor eine enorme Herausforderung dar. Trotz einer seit mehreren Jahrzehnten bestehenden Technologiebranche für Prognosen und Bestandsplanung bleibt das Ersatzteilmanagement aus verschiedenen Gründen schwierig:

- Große Anzahl von Teilen: Selbst kleinere Ausrüstungshersteller sehen sich häufig mit der Verwaltung von mehr als hunderttausend Ersatzteilen konfrontiert.

- Hohe Service-Level-Anforderung: Fehlbestände sind oft sehr kostspielig, daher sind hohe bis sehr hohe Servicelevels in vielen Branchen von entscheidender Bedeutung.

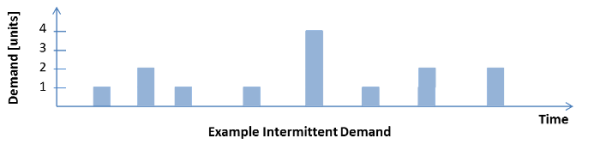

- Unregelmäßige Nachfrage: Die Nachfrage nach Ersatzteilen ist typischerweise spärlich und intermittierend, was bedeutet, dass nur gelegentlich sehr geringe Mengen benötigt werden.

Warum Standardprognosetechnologie schlecht abschneidet

Leider macht die Kombination dieser Faktoren die Standardtechnologie für Bestands- und Prognoseplanung für das Ersatzteilmanagement unzureichend. In der klassischen Theorie der Prognose und Bestandsplanung wird eine Prognose durch Anwendung von Modellen wie gleitendem Durchschnitt, linearer Regression und Holt-Winters erstellt, und es wird großer Wert auf den Prognosefehler gelegt, der durch MAPE oder ähnliche Indikatoren optimiert wird. Die Umwandlung in ein vorgeschlagenes Lagerbestandsniveau erfolgt in einem zweiten Schritt mittels klassischer Sicherheitsbestandsanalyse.

Im Falle von spärlichen Zeitreihen (auch als Slow Mover bezeichnet: niedrige Stückzahlen und unregelmäßiger Verkauf) versagt diese Methodik. Das Hauptproblem bei der Prognose von Slow Movern besteht darin, dass wir im Wesentlichen Nullen prognostizieren. Dies wird intuitiv offensichtlich, wenn man die Nachfragehistorie eines typischen Ersatzteilportfolios auf Tages-, Wochen- oder sogar Monatsbasis betrachtet: Bei weitem der häufigste Wert ist Null, was in einigen Fällen mehr als 50% aller aufgezeichneten Datenpunkte ausmachen kann.

Die Herausforderung bei der Prognose von Slow Movern: Gute statistische Leistung und gute Bestandsführung sind nicht dasselbe.

Wenn man die klassische Prognosetheorie auf diesen Datensatz anwendet, ist die beste Prognose für ein Slow Mover-Produkt definitionsgemäß Null. Eine aus statistischer Sicht ‘gute’ Prognose liefert größtenteils Nullen, was mathematisch optimal, aber für die Bestandsoptimierung wenig nützlich ist.

Die klassische Methode trennt die Prognose vollständig von der Auffüllung. Das Problem ist, dass sich die Situation mit einer „besseren“ Prognose kaum verbessern lässt. Was in der Praxis tatsächlich zählt, ist die Genauigkeit des resultierenden Lagerbestandsniveaus (Nachbestellpunkt ), welcher weder gemessen noch optimiert wird.

Die Sichtweise von Prognosegenauigkeit zu Risikomanagement ändern

Im Umgang mit Slow Movern sind wir der Überzeugung, dass der richtige Ansatz nicht darin besteht, das Problem als reine Prognosefrage zu betrachten und zu versuchen, die Nachfrage (die überwiegend Null ist) vorherzusagen. Vielmehr sollte die Analyse eine Antwort auf die Frage liefern, wie viel Inventar benötigt wird, um das gewünschte Servicelevel sicherzustellen.Der ganze Sinn der Analyse liegt nicht in genaueren Nachfrageprognosen, sondern in einer besseren Risikoanalyse. Wir verändern hier grundlegend die Sichtweise.

Direkte Bestimmung und Optimierung des Nachbestellpunkts

Quantil-Prognosen ermöglichen die Prognose des optimalen Inventars, das direkt das gewünschte Lagerbestandsniveau liefert: Von Anfang an wird absichtlich ein Bias eingeführt, um die Wahrscheinlichkeit von Über- und Unterprognosen zu verändern.

Benchmarks im Vergleich zur klassischen Prognosetechnologie in den Bereichen Lebensmittel, Non-Food, Hardware, Luxusgüter und Ersatzteile zeigen konsequent, dass Quantil-Prognosen eine Leistungssteigerung von über 25 % bringen, was entweder bedeutet, dass um mehr als 25 % weniger Inventar gehalten wird oder 25 % weniger Fehlbestände auftreten.

Unserer Meinung nach löst die Quantil-Technologie, indem sie das Problem der Prognose unregelmäßiger und spärlicher Nachfrage im Ersatzteilmanagement angeht, nicht nur das Problem, sondern macht klassische Prognosen regelrecht obsolet.

Whitepaper Ersatzteilmanagement zum Download verfügbar

Laden Sie das Whitepaper Ersatzteil-Inventory Management mit Quantil-Technologie für eine tiefgehende Diskussion des Themas herunter. Weitere Whitepapers und Ressourcen zu Quantil-Prognosen und Bestandsmanagement finden Sie auf unserer Ressourcen-Seite.

Haben Sie Kommentare, Fragen oder Erfahrungen im Bereich Ersatzteilmanagement, die Sie teilen möchten? Bitte beteiligen Sie sich an den Kommentaren unten, Ihr Beitrag ist für unser Team von großem Wert.

Leserkommentare (1)

Toller Beitrag zur Inventarverwaltungstechnologie. Meiner Erfahrung nach ist es ein Risiko, die Prognose dem Risikomanagement zu überlassen, wenn man es nicht selbst in die Hand nimmt und darauf angewiesen ist, dass andere den Job erledigen.

Chris Toff (vor 5 Jahren)