00:51 Einführung

02:14 Neuheit

03:32 Die bisherige Geschichte

05:16 Die kurze Definition (Zusammenfassung)

07:00 Erstellung einer supply chain Persona (Zusammenfassung)

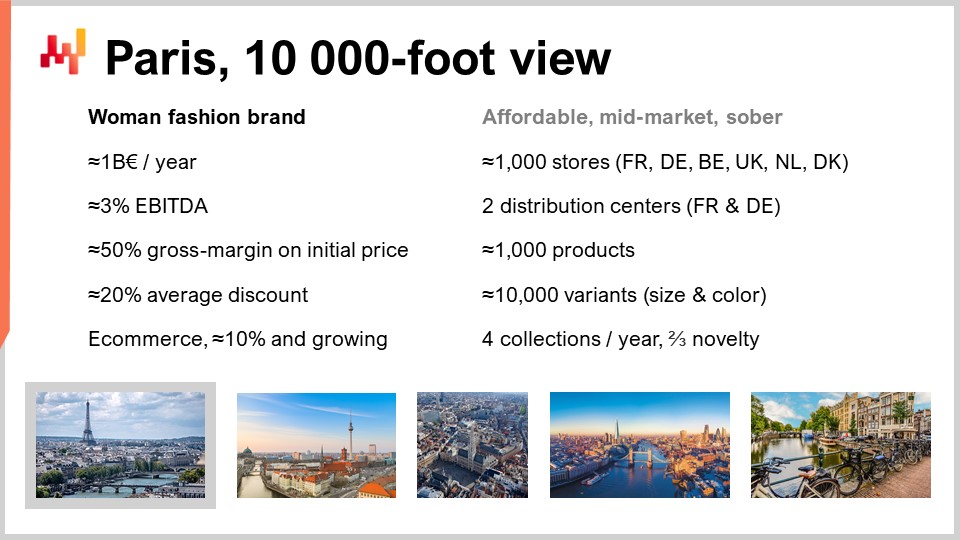

08:50 Paris, Überblick aus 10.000 Fuß Höhe

16:18 Sortimentsplanung 1/3

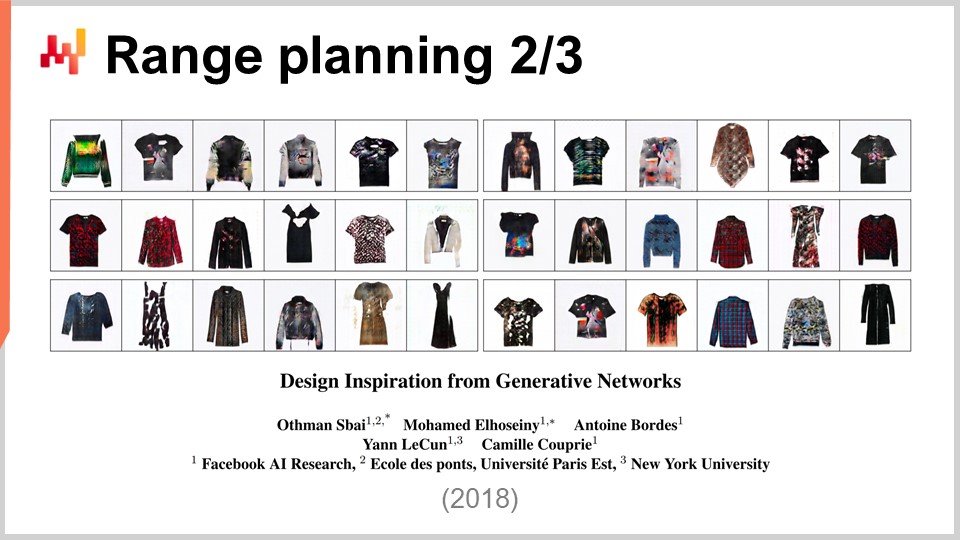

19:25 Sortimentsplanung 2/3

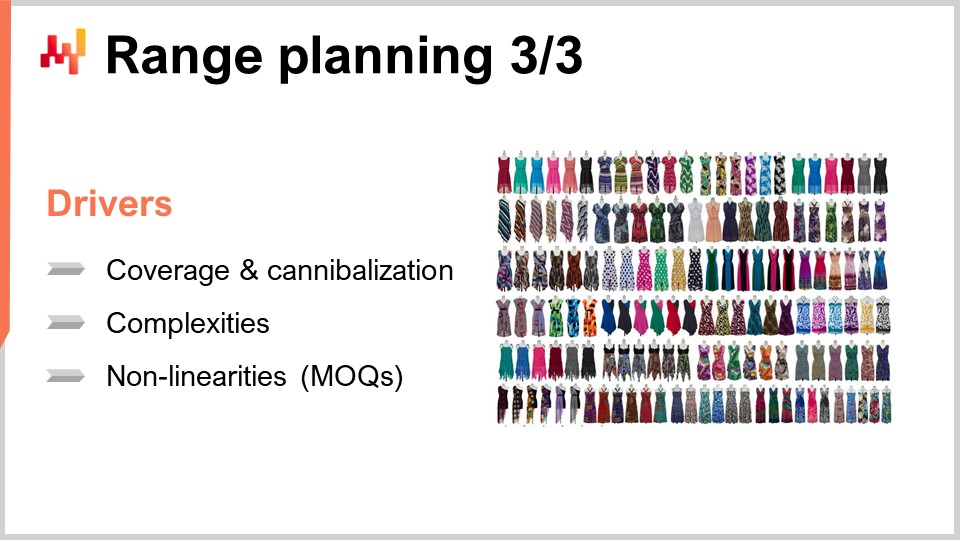

21:18 Sortimentsplanung 3/3

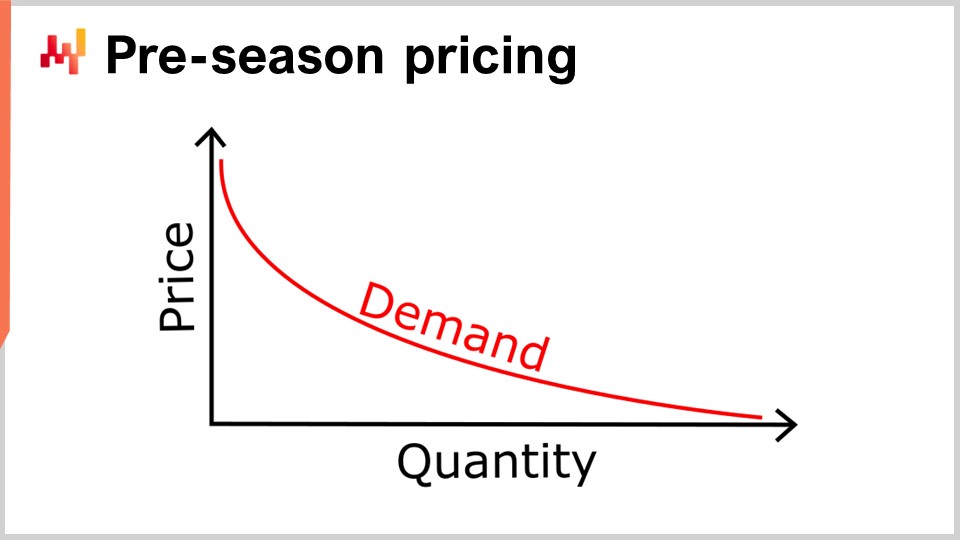

25:08 Preisgestaltung vor der Saison

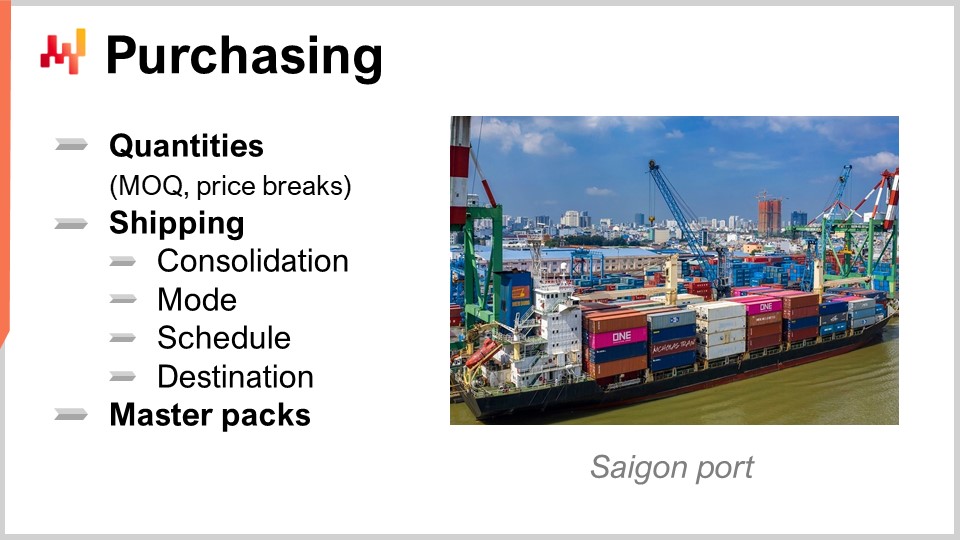

29:27 Einkauf

38:12 Distributionszentrum für den Wareneingang

41:36 Erst-Push im Geschäft

47:51 Routine-Push im Geschäft

56:02 Preissetzung während der Saison

01:00:59 Weitere Elemente - Einschränkungen dieser Persona

01:04:16 Fazit

01:06:42 Kommende Vorlesung und Fragen aus dem Publikum

Beschreibung

Paris ist eine fiktive europäische Modemarke, die ein großes Einzelhandelsnetzwerk betreibt. Die Marke richtet sich an Frauen und positioniert sich als relativ erschwinglich. Während die Designlinie eher klassisch und dezent ist, war das Hauptgeschäftsargument schon immer die Neuheit. Mehrere Kollektionen pro Jahr werden genutzt, um Wellen von neuen Produkten auf den Markt zu bringen. Das richtige Produkt zur richtigen Zeit, zum richtigen Preis und mit der richtigen Lagerbestandsmenge zu pushen, ist eine der Kernherausforderungen

Volles Transkript

Hallo zusammen, willkommen zu dieser Reihe von supply chain Vorlesungen. Ich bin Joannes Vermorel, CEO und Gründer von Lokad, und heute werde ich “Paris Supply Chain Personae” präsentieren. Für diejenigen unter euch, die die Vorlesung live verfolgen, könnt ihr jederzeit über den YouTube-Chat Fragen stellen. Ich werde den Chat während der Vorlesung nicht lesen, jedoch werde ich am Ende der Vorlesung in den Chat zurückkehren und mein Bestes tun, um die dort gestellten Fragen zu beantworten.

Das heutige Thema ist supply chain und Mode, oder genauer, was supply chain für Mode leisten kann. Wann immer ich supply chain Bücher aufschlage, finde ich meist etwa fünf Zeilen pro Absatz, um die spezifischen Herausforderungen zu erörtern, denen wir gegenüberstehen. Anschließend setzt das Buch die Diskussion über die Lösung fort oder, würde ich sagen, über einen Bestandteil der Lösung. Die Lösung könnte etwas sein wie time series Prognose oder Open-to-Buy oder S&OP. Aber wirklich, wenn wir solch ein Ungleichgewicht zwischen der Problemseite und der Lösungsseite haben, frage ich mich, ob die vorgeschlagenen Lösungen tatsächlich angemessen sind im Hinblick auf das Problem.

Das wird der Hauptpunkt der Persona sein, den wir heute besprechen werden. Paris, eine Modemarke für Frauen, wird im Folgenden detailliert behandelt. Das Problem wird darin bestehen, die Art der Probleme zu analysieren, die in der Mode zu finden sind.

Die Herausforderung für mich besteht darin, eine Präsentation zu erstellen, die Sinn macht. Wenn ich einfach einen gigantischen Katalog aller Probleme, mit denen Modeunternehmen konfrontiert sind, aufzähle, werde ich wahrscheinlich am Ende mit etwas landen, das kaum Sinn ergibt.

Also habe ich mich entschieden, diese Übung aus dem Blickwinkel der Neuheit anzugehen. Mode ist im Kern von Neuheit getrieben, und Mode selbst ist ein subtiles jährliches Phänomen, bei dem es immer irgendwie gleich, aber auch immer irgendwie anders ist. Ziel dieser Vorlesung wird es nicht sein, eine Vorlesung über die Mode und ihre Dynamik an sich zu halten, sondern vielmehr darüber, wie sich diese Dynamik mit den supply chain Veränderungen, denen wir gegenüberstehen, verbindet.

Mein Vorschlag, um die Vielzahl der Probleme, denen viele supply chain Unternehmen gegenüberstehen, zu thematisieren, besteht darin, den Lebenszyklus des Produkts selbst zu durchlaufen. Genau das werden wir tun, um den Lebenszyklus der Produkte zu durchlaufen, die von Paris, diesem fiktiven Unternehmen, entworfen, produziert usw. werden.

Bis jetzt ist diese Vorlesung die zweite Vorlesung des zweiten Kapitels in dieser weltweiten Reihe von supply chain Vorlesungen. Der Weltplan ist online verfügbar für alle, die interessiert sind. Wir haben bereits das erste Kapitel abgeschlossen, welches ein Prolog war, in dem ich meine allgemeinen Ansichten über supply chain sowohl als Studienfeld als auch als Praxis dargelegt habe. Was wir in diesem ersten Kapitel gesehen haben, ist, dass die Verbesserung von supply chain im Wesentlichen ein wicked problem ist, im Gegensatz zu einfachen Problemen. Methodologie ist wirklich von hoher Bedeutung, und als Faustregel gilt, dass die meisten naiven Methodologien einfach scheitern, wenn es um supply chain geht, aufgrund ihrer komplexen Natur. In der vorherigen Vorlesung haben wir supply chain aus einer qualitativen Perspektive diskutiert und ich habe den Begriff der supply chain personas eingeführt. Falls ihr die erste Vorlesung nicht gesehen habt, wird diese Vorlesung mehr Sinn ergeben, sobald ihr sie gesehen habt. Dennoch werde ich eine kurze Zusammenfassung geben, um sicherzustellen, dass ihr nicht völlig verloren seid, falls ihr diese Vorlesung anschaut, ohne die vorherige gesehen zu haben. In dieser zweiten Vorlesung werden wir uns mit den Besonderheiten des supply chain management in der Modebranche befassen.

Zur Zusammenfassung: Ich schlug vor, supply chain als die Beherrschung von Optionalität im Angesicht von Variabilität bei der Steuerung der physischen Warenströme zu definieren. Im Folgenden werden wir diese Definition verwenden, um festzulegen, was ein relevantes supply chain Problem ausmacht. Mit Optionalität meine ich klar definierte Entscheidungen, die einen engen Umfang haben. Zum Beispiel ist eine Entscheidung, eine Einheit eines bestimmten Produkts heute von einem Distributionszentrum zu einem Geschäft zu verlagern, eindeutig eine klar definierte Entscheidung mit einem engen Umfang. Am anderen Ende des Spektrums hätte eine Entscheidung, das Firmenlogo zu ändern, viele Konsequenzen und würde erhebliche Kreativität erfordern, da sie die visuelle Identität der Marke in Frage stellt.

Die Idee der supply chain Persona besteht darin, supply chain Wissen in einem Format zu vermitteln, das idealerweise wissenschaftsähnliche Eigenschaften besitzt. Eine Persona repräsentiert ein fiktives Unternehmen, mit zwei wesentlichen Aspekten: Sie ist fiktiv aus der Notwendigkeit heraus, die Probleme zu vermeiden, die mit der Diskussion über reale Unternehmen und deren spezifische Herausforderungen einhergehen; und sie konzentriert sich auf die Problemseite, anstatt auf die Lösungen, um Interessenkonflikte zu vermeiden, die entstehen könnten, wenn man für eine Lösung über eine andere plädiert. Indem wir uns auf das Problem konzentrieren, können wir Interessenkonflikte beseitigen und uns auf die relevantesten Aspekte der supply chain konzentrieren.

In dieser Vorlesung werden wir die supply chain Persona von “Paris” untersuchen, einer fiktiven Modemarke für Frauen, die ein ziemlich großes Einzelhandelsnetzwerk betreibt. Auf dieser Folie habe ich eine Reihe von KPIs zusammengestellt, um euch einen Eindruck von dem Unternehmen zu vermitteln, das wir besprechen. Bedenkt, dass all dies fiktiv und erfunden ist. Ich gebe euch ein paar Sekunden, um die Folie zu lesen und das Wesentliche dieses Unternehmens zu erfassen.

Besprechen wir diese Zahlen und warum ich sie speziell ausgewählt habe. Der Jahresumsatz von 1 Milliarde € ist charakteristisch für die Größenordnung, die Marken repräsentiert, die üblicherweise in Einkaufszentren in Europa und Nordamerika zu finden sind. Er charakterisiert auch eine bestimmte Problematik. Wenn wir Unternehmen mit einem Jahresumsatz von 10 Milliarden € betrachten würden, würden wir wahrscheinlich globale Giganten sehen, die häufig sehr vertikal integriert sind, im Gegensatz zu Paris. Umgekehrt, wenn wir ein Unternehmen mit einem Umsatz von 100 Millionen € betrachten würden, wäre es höchstwahrscheinlich ein Spezialist mit einem spezifischen Ansatz, um den Markt anzugreifen, und würde sich von der Mainstream-Modemarke, die wir mit dieser Persona zu erfassen versuchen, abgrenzen.

Das 3% EBITDA spiegelt die Realität wider, dass Mode ein hart umkämpfter Markt mit relativ geringen Margen ist. Dies ist für uns interessant, weil es zeigt, dass supply chain management von großer Bedeutung ist. Beispielsweise, wenn man das EBITDA um nur 1% steigern kann, hat man den Gewinn um ein Drittel erhöht. Die 50% initiale gross margin auf den Katalogpreis und der 20% Rabatt sind relativ repräsentativ für das, was in diesem Markt zu beobachten ist. Produkte haben eine beträchtliche Marge, wenn sie zunächst verkauft werden, aber das Unternehmen ist aufgrund von Schlussverkaufsaktionen und erheblichen Rabatten, die am Ende jeder Kollektion gewährt werden, nicht so profitabel.

Ich gehe davon aus, dass e-commerce vorhanden ist und 10% des Volumens ausmacht. Der e-commerce Store ist das größte Geschäft im Netzwerk, aber diese Persona handelt nicht von einem e-commerce Unternehmen. Würden wir über ein e-commerce Unternehmen sprechen, wäre das eine andere Persona. Wir nehmen an, dass das Unternehmen Ende des 20. Jahrhunderts entstand und kein Digital Native war. E-commerce ist eher ein nachträglicher Einfall, der später aufkam und sich schnell entwickelte, aber immer noch nicht dominierend ist. Der Hauptkanal besteht aus den 1.000 Geschäften, die in diesem Szenario dominieren. Wenn man 1.000 Geschäfte für einen Jahresumsatz von einer Milliarde Euro hat, beträgt der durchschnittliche Jahresumsatz eines Geschäfts eine Million Euro. Diese Geschäfte sind Boutiquen, keine Superstores, was in der Welt der Mode im mittleren Segment üblich ist.

Das durchschnittliche Geschäft hat vermutlich einen Umsatz von nur einer halben Million Euro pro Jahr. In einem Unternehmen wie Paris findet man typischerweise Power Stores, die zwar in Quadratmetern klein sind, aber außerordentlich gut platziert sind. Diese Geschäfte können sich in Bahnhöfen oder belebten Bereichen von renommierten Städten befinden. Am anderen Ende des Spektrums gibt es Vorstadtgeschäfte, die in Quadratmetern größer sind, aber geringere Verkaufsvolumina aufweisen. Interessanterweise sind die Geschäfte, die am meisten verkaufen, auch die kleinsten. Wir werden später auf diese Dynamik zurückkommen.

Das Unternehmen verfügt über zwei Distributionszentren, eines in Frankreich und eines in Deutschland, und ist in sechs Ländern tätig. Obwohl geografisch relativ konzentriert, bedient das Unternehmen ein Gebiet von tausend Kilometern. Ein Distributionszentrum betreut mehrere hundert Geschäfte, ein Verhältnis, das in der Modebranche üblich ist, aber anders ist als das, was man beispielsweise in Hypermärkten vorfinden würde.

Hinsichtlich des Angebots sprechen wir von 1.000 unterschiedlichen Produkten, die zu jedem Zeitpunkt vom Netzwerk bedient werden. Es ist wesentlich, zwischen Produkten und Varianten zu unterscheiden, wobei Varianten Größen- und Farbkombinationen beinhalten. Wenn man von Produkten zu Varianten übergeht, vergrößert sich die Anzahl der Referenzen um den Faktor zehn. Angenommen, es gibt vier Kollektionen pro Jahr in der Damenmode, so sind bei jeder Kollektion etwa zwei Drittel der Produkte neu, während ein Drittel Fortsetzungen früherer Angebote darstellt. Wären wir bei der Herrenmode, wäre das Verhältnis der Neuheit etwas niedriger. Der Großteil der Produkte jeder Kollektion wurde noch nie zuvor verkauft, obwohl Modeprodukte immer in irgendeiner Hinsicht Variationen dessen sind, was zuvor gemacht wurde.

Lassen Sie uns den Lebenszyklus des product life cycle mit der Sortimentsplanung beginnen. Zu Beginn einer Kollektion mag es eine Liste stilistischer Ideen oder Stile geben. Wenn ich von 50 Stilen spreche, ist das keine exakte Zahl, sondern vielmehr die Vorstellung, dass wir ein paar Dutzend Designideen haben, und nicht Hunderte. Diese Ideen bilden das Thema der Kollektion.

Basierend auf diesen rund 50 stilistischen Ideen werden sie schrittweise aufgeblasen, um die 10.000 Varianten zu schaffen, die am Ende beim Aufbau des gesamten Sortiments vorhanden sind. Mein Vorschlag für euch ist, dass der Übergang von diesen 50 stilistischen Ideen zu den 10.000 Varianten, die das Sortiment repräsentieren, weitgehend ein supply chain Problem darstellt. Ich möchte nicht leugnen, dass es eine Menge Designkompetenz erfordert, ein Produkt aus einer stilistischen Idee abzuleiten. Was ich meine, ist, dass es eindeutig einen Punkt gibt, an dem das Problem der Sortimentsplanung zu einem supply chain Problem wird.

Beispielsweise müssen wir am Ende des Prozesses über alle Größen entscheiden, die wir haben möchten. Wir könnten entscheiden, dass jedes einzelne Produkt die gesamte Größenpalette erhält, oder vielleicht auch nicht. Vielleicht rechtfertigen einige Produkte nicht die sieben verschiedenen Größen und bekommen nur drei. Es gibt viele Optionen, die zur Auswahl stehen, und supply chain dreht sich darum, diese Optionalität zu beherrschen. Die Feinabstimmung der Optionen ist nicht nur eine Frage reiner Kreativität; man muss den Markt berücksichtigen und Angebot und Nachfrage in Einklang bringen.

Ähnliches gilt für Farben. Das Design wird viel zu sagen haben über die Farbauswahl, aber letztlich müssen wir für jedes einzelne Produkt entscheiden, ob wir eine Farbe, zwei Farben oder zwanzig haben. Es geht nicht nur um Design; es stellt sich die Frage, wie Angebot und Nachfrage ausbalanciert werden können.

Grundsätzlich möchten wir uns auf die Problemseite konzentrieren, aber ich werde einen kleinen Sprung zur Lösung machen, indem ich ein aktuelles Forschungspapier von Facebook zitiere. Das Papier diskutiert Designinspiration durch generative Netze. Das Team von Facebook hat ein Softwareprogramm entwickelt, das in der Lage ist, dynamisch neue Designs basierend auf einem Datensatz von Modefotos zu generieren. Das ist sehr interessant, denn wenn wir zur Idee der Sortimentsplanung und dem Start mit stilistischen Ideen zurückkehren, sehen wir, dass es kein Science-Fiction ist zu glauben, dass eine Menge Arbeit auf Wege automatisiert und optimiert werden kann, bis hin zur eigentlichen Generierung neuer Stile. Insbesondere gibt es weitere Veröffentlichungen, die ich heute nicht diskutieren werde, in denen erklärt wird, wie Erfolge beim sogenannten Style Transfer erzielt wurden. Es ist möglich, ein T-Shirt zu nehmen, den Stil hinsichtlich Muster zu identifizieren und diesen dann automatisch zu übertragen und denselben Stil auf, sagen wir mal, ein Kleid anzuwenden. Das ist faszinierend, denn plötzlich werden Dinge, die aussahen, als gehörten sie nur in den Bereich des reinen Designs und der Kreativität, zu Optionen, die mit der richtigen Infrastruktur, wie etwa Software, die diese Arbeit für uns übernimmt, nach Belieben genutzt werden können.

Der Punkt, den ich diskutieren wollte, ist, dass ein großer Teil der Range-Planning-Arbeit als ein supply chain Problem betrachtet werden sollte, weil es schlicht darum geht, die vorhandenen Optionen auszuschöpfen. Nun, was sind die Treiber, die ein gutes oder schlechtes Sortiment definieren? Wir müssen die Treiber betrachten, und der erste Treiber ist die umfangreiche Abdeckung. Jedes einzelne neue Produkt, das dem Sortiment hinzugefügt wird, bietet die Gelegenheit, einen zusätzlichen Anteil der Kundschaft zu begeistern, der durch ein erweitertes Sortiment angesprochen werden kann. Ein größeres Sortiment fängt intuitiv einen größeren Anteil der Nachfrage ein.

Allerdings haben wir auch einen Effekt abnehmender Erträge, denn für jedes einzelne eingeführte Produkt kommt es zu einer Art Kannibalisierung. Beispielsweise, wenn man ein schwarzes Kleid einführt, wird es vermutlich eine gewisse Nachfrage dafür geben. Aber wenn man ein zweites schwarzes Kleid mit einem etwas anderen Schnitt einführt, stellt sich die Frage: Werden wir die Nachfrage verdoppeln? Wahrscheinlich nicht. Wir werden vermutlich ein wenig mehr Nachfrage erzielen, aber viele Kunden, die ein Geschäft betreten, werden zwischen den beiden zögern und sich nur für eines entscheiden, nicht für beide. Das Sortiment ist also ein Kompromiss, eine Abwägung zwischen der Erfassung einer größeren Nachfrage durch ein größeres Sortiment und dem Umgang mit Kannibalisierung oder Substitution.

Jedes Mal, wenn wir die Größe des Sortiments erweitern, schaffen wir zusätzliche Komplexitäten. Für jedes einzelne dem Sortiment hinzugefügte Produkt müssen wir das Produkt entwerfen und finalisieren, ansprechende digitale Bilder für die E-Commerce-Präsentation erstellen und alle notwendigen Informationen zusammentragen. Wir müssen dafür sorgen, dass das Produkt bezogen, produziert und als separate Referenz verwaltet wird. Es können zahlreiche Prozesse notwendig sein, um jedes einzelne hinzugefügte Produkt zu unterstützen. Zwar gibt es Skaleneffekte, aber wenn wir von über tausend Produkten sprechen, können wir erwarten, dass diese Skaleneffekte rasch erschöpft sind. Jedes hinzugefügte Produkt verursacht lineare Zusatzkosten, während es gleichzeitig abnehmende Erträge liefert. Allerdings gibt es auch viele Nichtlinearitäten, die wir später näher beleuchten werden. Mit Nichtlinearitäten meine ich beispielsweise MOQs (Mindestbestellmengen). Je größer das Sortiment, desto schwieriger wird es, für jedes einzelne Produkt in großen Mengen einzukaufen, sodass es herausfordernd wird, diese MOQs zu erreichen. Es ist zwar immer möglich, die MOQ zu erfüllen, aber wenn das Sortiment umfangreich ist, laufen wir mechanisch Gefahr, am Ende mit viel überschüssigem Lagerbestand dazustehen, weil wir mehr bestellen mussten, als nötig war, um diese MOQ-Vorgaben zu erfüllen. Es gibt viele Treiber, die einschränken, was wir in Bezug auf das Sortiment tun können.

Beim Aufbau eines Sortiments rechnen wir mit einer gewissen Nachfrage für diese Produkte. Es wirkt ein selbsterfüllender Effekt. Weil wir eine potenzielle Nachfrage erkennen, kreieren, designen und produzieren wir ein Produkt, das dann die Nachfrage generiert. Es gibt starke selbsterfüllende Effekte, wie beispielsweise beim Preis, wo ein niedrigerer Preis zu einer höheren Nachfrage führen kann, was die Produktion größerer Mengen ermöglicht und Skaleneffekte auf Produktionsebene nutzt. Aufgrund von Skaleneffekten kann man zu einem günstigeren Preis produzieren und folglich mehr Nachfrage erzeugen. Das Gleiche gilt auch in umgekehrter Richtung.

Wir haben diese Spannung im Sortiment. Je größer das Sortiment, desto mehr können wir die interne Nachfrage abdecken, was es ansprechender macht. Allerdings bedeutet ein größeres Sortiment auch, dass die Stückzahlen pro Produkt geringer ausfallen und somit weniger Skaleneffekte bei der Produktion genutzt werden können. Das ist das Gesetz von Angebot und Nachfrage – Volkswirtschaftslehre 101.

Vor einem Jahrzehnt habe ich einen Kunden von Lokad, einen Mode-E-Commerce, in diesem Bereich Tests durchführen sehen. Die zu testende Frage lautete: Was passiert, wenn der Preis auf null sinkt? Wird die Nachfrage ins Unermessliche steigen? Die überraschende Antwort war, gewissermaßen, ja. Sinkt der Preis auf null, steigt die Nachfrage erheblich an. Dieser E-Commerce testete es, indem er Produkte verwendete, die sie zufällig erworben hatten, und der allgemeine Konsens zu diesen Produkten war, dass sie aufgrund ihres furchtbaren Geschmacks, schlechter Farben und minderer Qualität unverkäuflich seien. Es gab keinerlei positive Eigenschaften an diesen Produkten, man glaubte, dass es buchstäblich keine Nachfrage auf dem Markt dafür gäbe. Dennoch wollten sie diese Hypothese testen und beschlossen, die Produkte mit einem Verkaufspreis von null auf ihrer Website auszustellen. Die Kunden mussten zwar weiterhin Versandkosten bezahlen, aber das Produkt selbst war kostenlos. Überraschenderweise wurde nahezu alles abverkauft, was zeigte, dass die Nachfrage bei erheblich reduzierten Preisen extrem hohe Mengen erreichen kann.

Es ist gar nicht so überraschend, wenn man an Mode denkt. Selbst ein Unternehmen, das einen Jahresumsatz von einer Milliarde erzielt, erfasst nicht einmal einen Prozent des allgemeinen Modemarkts. Wenn Sie einen Preis haben, der weitaus besser ist als der der Konkurrenz, kann die beobachtete Nachfrage ein oder zwei Größenordnungen höher sein als gewöhnlich. Aus meiner Sicht ist Pricing sehr viel ein supply chain Problem. Die Entscheidung für einen höheren oder niedrigeren Preis wird einen tiefgreifenden Einfluss auf die beobachtete Nachfrage haben. Supply chains müssen all diese Optionen nutzen, um den Wert zu maximieren, den sie für das Unternehmen und die Marke generieren.

Nachdem wir unser Sortiment festgelegt haben, müssen wir entscheiden, wie wir es produzieren. In diesem Beispiel gehe ich davon aus, dass das Unternehmen die Produktion vollständig auslagert und überwiegend auf Drittanbieterlieferanten in Asien setzt. Diese Wahl beruht darauf, dass dies eine gängige Praxis für Modeunternehmen in Europa und Nordamerika ist.

Wir müssen anfangen, über Durchlaufzeiten nachzudenken. Die gesamte relevante Durchlaufzeit, von der Erstellung der beim Lieferanten aufgegebenen Bestellungen bis zum Eintreffen der Waren, wird etwa vier bis sechs Monate betragen. Betrachtet man jedoch nur die Transportzeit, dauert es etwa 30 bis 35 Tage, Container per Seefracht von China oder Vietnam nach Europa zu verschiffen. Die Transportzeit ist ein wesentlicher Teil der Durchlaufzeit, aber nicht der größte.

Der Großteil der vier- bis sechsmonatigen Durchlaufzeit wird dafür benötigt, dass der Lieferant seine eigenen Rohstoffe beschafft und die Ware produziert. An diesem Punkt der Reise haben wir ein Sortiment und müssen entscheiden, in welchen Mengen wir einkaufen. Das Erste, was wir berücksichtigen müssen, sind die Einschränkungen. In der Regel müssen wir die MOQs (Mindestbestellmengen) einhalten, aber es gibt viele Varianten davon, und in der Regel lassen sich die meisten finden. Beispielsweise kann es eine MOQ auf Produktebene geben, auf Variantenebene, also bis hin zur finalen Referenz mit den Unterschieden in Größe und Farbe. Es kann auch MOQs auf Bestellauftragsniveau geben, bei denen Lieferanten sagen, dass man keinen Bestellauftrag aufgeben kann, wenn die Gesamtmenge nicht mindestens 50.000 Stück beträgt. Ebenso kann es komplexere MOQs geben, wie dass der Lieferant sagt, man könne jede beliebige Farbe auswählen, aber für jede gewählte Farbe muss eine MOQ in Form von 3.000 Metern Stoff dieser Farbe erfüllt werden. MOQs sind also nicht nur ein einzelnes Problem, sondern ein ganzes Spektrum an Einschränkungen.

Zusätzlich haben wir Preisstaffelungen, bei denen es Skaleneffekte gibt, und der Lieferant bietet mit steigender Menge einen abnehmenden Stückpreis an. Die Optimierung des Bestellauftrags besteht nicht nur darin, eine Variante und eine Menge festzulegen; es gibt viele Aspekte, die berücksichtigt werden müssen, und zahlreiche Kräfte wirken mit. Letztlich soll all dies die Fähigkeit des Netzwerks widerspiegeln, die Ware zu verkaufen – worüber wir gleich sprechen werden.

Sobald der Bestellauftrag aufgegeben wurde, hört das Problem nicht auf. Jetzt müssen wir über Versandstrategien nachdenken. Beispielsweise könnte ein Unternehmen mehrere Lieferanten in der Nähe in Vietnam haben, und es könnte von Vorteil sein, die Produktion dieser Lieferanten in Containern zu konsolidieren. Anstatt dass jeder einzelne Lieferant vollständige Container versendet, können wir in Erwägung ziehen, die Produktion mehrerer Lieferanten vor dem Versand in Containern zu bündeln.

Wir müssen auch über die Transportmodi nachdenken. Typischerweise muss eine mittelständische Modemarke wie in unserem Beispiel den Großteil der Ware aus Kostengründen per Seefracht transportieren. Allerdings ist es möglich, dass bestimmte höherwertige Artikel per Luftfracht befördert werden. Bei der Luftfracht dominieren die Gewichtskosten, während bei der Seefracht das Volumen im Vordergrund steht. Bei der Planung einer Sendung kann es manchmal sinnvoll sein, eine Mischung zu wählen, bei der ein voller Container per Seeweg in etwa 30–35 Tagen ankommt und ein Teil per Luftfracht geschickt wird, um früher einzutreffen. Es kann viele Gründe geben, eine Mischung aus Transportmodi zu wählen, beispielsweise um einen frühen Fehlbestand zu beheben, mit dem das Unternehmen bereits konfrontiert ist, oder um frühzeitig einen Markttest durchzuführen. Dies könnte bedeuten, das Produkt zu verkaufen und im E-Commerce auszustellen, um die Nachfrage zu messen, einen Testlauf in den Geschäften zu machen oder sogar Qualitätssicherungsbewertungen durchzuführen. Es gibt vielfältige Gründe, warum die Wahl einer Mischung an Transportmodi vorteilhaft sein kann.

Die gesamte Durchlaufzeit beträgt in der Regel vier bis sechs Monate, was bedeutet, dass das Unternehmen bei der Planung sehr sorgfältig vorgehen muss. Die meisten der zu beschaffenden Produkte haben ihre eigene Saisonalität. Beispielsweise hat es keinen Sinn, wenn ein Wintermantel im März ankommt; man möchte, dass der Wintermantel im September im Distributionszentrum eintrifft, damit er bis Oktober in den Geschäften liegt. In Bezug auf die Terminplanung sollte der Produzent überlegen, ob alles auf einmal produziert und versendet werden soll oder – falls die Menge es zulässt – Container schrittweise produziert und versendet werden, je nachdem, was im eigentlichen Netzwerk produziert und konsumiert wird.

Eine weitere Überlegung ist der Einsatz von Masterpacks. Ein Masterpack ist eine einfache Idee, bei der eine Box ein Mini-Sortiment an Produkten enthält. Typischerweise könnte eine Box viele Einheiten derselben Variante, etwa 200 T-Shirts, enthalten. Die Frage ist, ob man eine Box mit einem Mini-Sortiment wählen sollte. Dies ist interessant, weil es Handlingkosten sparen kann, da die Box an das Distributionszentrum geschickt werden kann, ohne geöffnet zu werden, und dann direkt an die Geschäfte weitergeleitet wird. Der Nachteil ist jedoch, dass wir mit Masterpacks einen erheblichen Teil an Flexibilität verlieren, da sie ein starrer Bundle von Produkten darstellen, das auf einmal an die Geschäfte geliefert werden muss.

Nachdem die Waren gekauft wurden und unterwegs sind, werden sie schließlich im Eingangsdistibutionszentrum ankommen. Die erste Entscheidung, die in Bezug auf das Distributionszentrum getroffen werden muss, besteht darin, das Ziel der Container zu bestimmen. Wir können entscheiden, Container an ein Distributionszentrum in Deutschland zu schicken, zwischen den beiden Distributionszentren abzuwandeln oder einen Container an ein Distributionszentrum zu senden und dann die überschüssige Menge an das zweite Distributionszentrum umzuleiten. In Europa liegen die beiden Distributionszentren etwa einen Tag Fahrstrecke auseinander, sodass sie nicht sehr weit voneinander entfernt sind.

Danach stellt sich die Frage des Cross-Dockings. Wenn ein eintreffender Container Kartons enthält, die sowohl für das französische als auch für das deutsche Distributionszentrum bestimmt sind, möchte man unbedingt einen Cross-Dock-Vorgang durchführen. Was man vermeiden möchte, ist, dass der Container im Distributionszentrum ankommt, alle Kartons entladen, diese eingelagert und dann wieder für den Versand nach Deutschland kommissioniert werden. Stattdessen sollten die Kartons bereits beim Entladen direkt cross-gedockt werden, sodass man sie unmittelbar erneut versenden und zahlreiche manuelle Vorgänge vermeiden kann, bei denen die Kartons erst eingelagert und dann wieder entnommen werden müssten. Dies wäre der erste Schritt, und das muss bei jedem eintreffenden Container erfolgen, denn selbst wenn man anfangs dachte, dass dieser Container nur für dieses Distributionszentrum bestimmt sei, könnte sich die Marktsituation geändert haben und es besteht die Möglichkeit, durch einen Cross-Dock-Vorgang eine sofortige Umverteilung der Ware bei Ankunft vorzunehmen.

Anschließend muss entschieden werden, welche Artikel ausgepackt werden. Zur Qualitätskontrolle möchte man einige Artikel auspacken. Allerdings beansprucht das Auspacken der Waren zusätzlichen Platz, was berücksichtigt werden muss. Wird dies nicht getan, kann die Produktivität, etwa beim Kommissionieren für den E-Commerce, den bedient werden muss, relativ gering sein. Typischerweise erfolgen die E-Commerce-Sendungen in diesem Szenario von einem der beiden Distributionszentren. Offensichtlich müssen wir die Einschränkungen, wie beispielsweise die Lagerkapazität des Distributionszentrums, berücksichtigen, sodass, wenn wir infolge der Kollektion in einem bestimmten Zeitraum deutlich mehr Container versenden, sichergestellt wird, dass das Distributionszentrum kapazitätsmäßig von all den Ankünften aus Asien zu einem bestimmten Zeitpunkt im Jahr nicht überfordert wird.

Nachdem sich die Ware im Distributionszentrum befindet, müssen wir entscheiden, was wir in Umlauf bringen. Für die Kollektion gibt es typischerweise einen anfänglichen Push; es ist einfach eine Frage der Konsistenz. Eine neue Kollektion kommt mit einem neuen Thema, etwas Storytelling und vielleicht einigen Marketingmaßnahmen, und es bedarf einer gewissen Konsistenz. Daher erfolgt in der Regel ein anfänglicher Push zu den Geschäften. Dabei ist die Idee, dass viele Treiber eine Rolle spielen. Der erste Ansatz besteht darin, die Attraktivität des Geschäfts zu steigern.

Zum Beispiel eine Anekdote von einem anderen Kunden vor einem Jahrzehnt: Wir hatten eine Diskussion, weil ich etwas überrascht war. Es stellte sich heraus, dass in jedem einzelnen Geschäft eine Einheit einer weißen Ledertasche beworben wurde. Das überraschte mich etwas, denn als ich das Verkaufsvolumen betrachtete, dominierten braune oder schwarze Ledertaschen das Verkaufsvolumen bei Weitem. Weiße Ledertaschen, die als sehr fragil wahrgenommen werden, hatten sehr geringe Verkaufszahlen. Die Frage war für mich etwas rätselhaft: Warum in jedem Geschäft eine Einheit der weißen Ledertasche bewerben, obwohl die Stückzahlen sehr niedrig sind? Die mir gegebene Antwort, die bis heute nachhallt, war, dass wenn alle Ledertaschen, die vorhanden sind, im Grunde braun oder schwarz sind, das Geschäft etwas trostlos wirkt; es bedarf eines Schubs an lebendiger Farbe, um wirklich ansprechend zu sein. Das bedeutet, dass man sich entscheiden muss, einige Produkte anzubieten – nicht weil sie voraussichtlich verkauft werden, sondern allein wegen ihrer Wirkung im Merchandising und visuellen Effekt, der die Attraktivität des Geschäfts erheblich steigert. Eines unserer Anliegen ist es, die Attraktivität zu maximieren, sodass die Kundschaft dazu animiert wird, das Geschäft zu betreten.

Was wir wollen, ist sicherzustellen, dass, sobald der Kunde den Laden betritt, ein hoher Service-Qualitätsstandard herrscht. Allerdings – basierend auf unserem Verständnis dieses Szenarios – wenn es um Service-Qualität geht, reden wir dann wirklich vom Service-Level? Ich würde sagen, überhaupt nicht. Eine Frau, die einen Laden betritt, hat sehr selten eine spezifische Produktreferenz im Kopf. Sie hat vielleicht einige Pläne, ein allgemeines Interesse und gewisse Vorlieben, aber die Vorstellung, dass diese Person ein bestimmtes Produkt im Sinn hat, mag möglich sein, ist jedoch nur sehr marginal. Im Laden, wenn ein Produkt gerade nicht auf Lager ist, aber es viele gültige Ersatzprodukte gibt, ist das Problem des Stockouts quasi irrelevant. Noch schlimmer: Wenn die Person den Laden betritt und das Produkt, das sie sucht, gar nicht vorhanden ist – weil es von vornherein nie ins Sortiment aufgenommen wurde –, werden Sie niemals feststellen, dass es ein Problem mit der Service-Qualität gibt. Wir müssen wirklich in Begriffen der Service-Qualität denken, aber wie wir gerade kurz demonstriert haben, hat diese Service-Qualität fast nichts mit Service-Levels zu tun.

Also möchten wir einen guten Appeal, eine hohe Service-Qualität und anschließend all die finanziellen Treiber erreichen. Einige Produkte haben eine Marge; durch den Verkauf dieser Produkte kann Gewinn erzielt werden. Dann gibt es all die Kosten: Lagerhaltungskosten, Betriebskapitalkosten und so weiter. Diese stellen alle Treiber dar, mit denen wir es zu tun haben. Zudem haben wir eine ganze Reihe von Einschränkungen, die für diesen initialen Push gelten. Zunächst einmal haben wir die Ladenkapazität. Wie bereits beschrieben, haben wir Power-Stores, die viel verkaufen, aber nur eine sehr begrenzte Verkaufsfläche besitzen. Es ist ein kleines Paradoxon: Die Läden, in denen wir am meisten Inventar pushen möchten, sind gleichzeitig genau die Läden, in denen dies technisch nicht möglich ist. Umgekehrt gibt es auch schwache Läden mit viel Quadratmeterfläche, bei denen es aber nicht sinnvoll wäre, Tonnen von Lagerbestand hineinzupushen, weil der Laden ohnehin nicht gut verkauft und nicht in der Lage sein wird, all dieses Inventar zu liquidieren.

Anschließend haben wir natürlich den Plan, was wir pushen möchten, aber wir müssen berücksichtigen, was bereits im Laden vorhanden ist. Zum Beispiel, wenn die vorherige Kollektion außergewöhnlich gut lief und der Laden beinahe leer ist, möchte man vielleicht noch mehr Ware pushen, weil es sonst nicht ansprechend genug wirkt. Umgekehrt, wenn die vorherige Kollektion eher schlecht lief und man tonnenweise Restware hat, passt der physische Raum im Laden möglicherweise schlichtweg nicht, um all die eingehende Ware unterzubringen. Was die Ladenkapazität betrifft, so muss man bedenken, dass diese nicht nur von der Größe des Ladens abhängt, sondern auch von der Größe der Artikel. Beispielsweise kann man offensichtlich viel mehr T-Shirts in einem Laden lagern als Wintermäntel, da Letztere deutlich voluminöser sind. Die Kapazität im Laden hängt zudem von der Art der technischen Ausstattung ab, die erforderlich ist, um die Ware ansprechend auszustellen. Das funktioniert in beide Richtungen: Man kann über Einrichtung verfügen, die den Eindruck von Großzügigkeit vermittelt – was gerade für schwache Läden von großem Interesse ist – und einige Läden können ein kompakteres Setup für Power-Stores haben, die räumlich eingeschränkt sind.

Anschließend haben wir den routinemäßigen Push, auch Ladenauffüllung oder den Versand aus den Distributionszentren genannt. Zwischen dem routinemäßigen Laden-Push und dem initialen Laden-Push gibt es keine klar definierten Grenzen – es ist eher ein Kontinuum. Zu Beginn jeder Kollektion muss man Waren pushen, dann folgt die Nachfüllung. Es handelt sich um einen fortlaufenden Prozess anstatt um zwei radikal unterschiedliche Dinge. Nichtsdestotrotz, wenn wir an Ladenauffüllung denken, müssen wir die Lieferpläne berücksichtigen. In diesem Szenario gibt es ein Distributionszentrum, das mehrere hundert Läden bedient. Die Frage lautet: Ist es wirklich sinnvoll, jeden einzelnen Laden an jedem Tag zu bedienen? Es fallen Transportkosten für die gesamte Fahrerflotte an, und an jedem Tag, an dem effektiv eine Lieferung an einen Laden erfolgt, entstehen höchstwahrscheinlich zusätzliche Kosten.

Der Grund dafür ist, dass in Europa aufgrund des Verkehrs die Lieferungen in der Regel früh am Tag erfolgen müssen. Die Lieferung erfolgt eine oder zwei Stunden vor den Öffnungszeiten der Läden, was bedeutet, dass, wenn Sie an einem bestimmten Tag einen Laden beliefern wollen, ein Mitarbeiter anwesend sein muss und für ein oder zwei zusätzliche Stunden bezahlt wird. Wenn derselbe Fahrer an 15 Läden liefert, müssen im Grunde 10 Stunden zusätzliches Mitarbeiterentgelt zu den Kosten hinzugerechnet werden, was die Lieferkosten erheblich in die Höhe treiben kann. Diese Zeitpläne können vollständig dynamisch festgelegt werden; all diese supply chain Optionen stehen an jedem beliebigen Tag zur Verfügung.

Anschließend gibt es sowohl im Distributionszentrum als auch auf Ladenebene Einschränkungen. Betrachten wir eine beliebige Lagerhaltungseinheit, so müssen wir bedenken, dass alle Läden um dieselben Lagerbestände konkurrieren, die derzeit im Distributionszentrum gehalten werden. Um es Ihnen vorzustellen: Nehmen wir an, wir haben einen schwachen Laden, der während des initialen Pushs eine Einheit einer Variante hatte. Nach 10 Wochen wurde genau diese eine Einheit verkauft, sodass dieser schwache Laden für diese Variante technisch gesehen ausverkauft ist. Im Distributionszentrum haben wir, sagen wir, noch 10 Einheiten dieser Variante. Sollten wir sofort eine weitere Einheit an diesen schwachen Laden schicken, um das Stockout-Problem zu lösen? Es ist nicht ganz klar, denn stellen Sie sich vor, dass gleichzeitig ein Power-Store drei Einheiten auf Lager hat. Dieser Power-Store ist nicht ausverkauft und kann momentan nicht einmal weiteren Lagerbestand aufnehmen. Es gibt drei Einheiten auf Lager – das Maximum, das sie unter Berücksichtigung des restlichen Bestands unterbringen können. Das Problem ist jedoch, dass dieser Power-Store möglicherweise ein Produkt mit einer Einheit pro Tag verkauft. Wenn wir eine dieser verbleibenden Einheiten aus dem Distributionszentrum in den schwachen Laden pushen, wird diese Einheit höchstwahrscheinlich 10 Wochen benötigen, um verkauft zu werden. Noch schlimmer könnte es sein, dass diese Einheit letztlich rabattiert verkauft wird, weil sie in die end-of-season Sales fällt. Bewahren wir diese Einheit hingegen im Lager zur späteren Auffüllung für den Power-Store auf, besteht eine große Chance, sie innerhalb von zwei Wochen zu einem hohen Preis zu verkaufen. Man sieht, alle Läden konkurrieren miteinander, und das bedeutet, dass es nicht immer profitabel ist, Stockout-Probleme zu lösen, da alle Läden um denselben Lagerbestand wetteifern.

Wir müssen auch die Input- und Output-Probleme aus Sicht des Distributionszentrums betrachten. Am effizientesten ist es, ein sehr gleichmäßiges Aktivitätsniveau zu haben. Wenn es Schwankungen im Aktivitätsniveau gibt, muss man entweder den regulären Mitarbeitern Überstunden zahlen, um einen plötzlichen Anstieg aufzufangen, oder – wenn der Anstieg zu groß ist – Zeitarbeitskräfte hinzuziehen. Zeitarbeitskräfte sind zwar nicht per se teurer pro Stunde, können jedoch teurer sein als die reguläre Belegschaft. Sie sind in der Regel zudem weniger kompetent oder erfahren, weshalb ihre Produktivität geringer ausfällt. In Bezug auf die tatsächlichen Kosten kann dies aufgrund der reduzierten Produktivität der Zeitarbeitskräfte weitaus kostspieliger sein. Aus Sicht des Distributionszentrums ist es daher von Interesse, ein vollkommen gleichmäßiges Aktivitätsniveau zu erreichen.

Aus Sicht der Läden ist es ebenfalls wichtig, ein relativ gleichmäßiges Empfangsniveau zu haben. Wenn an einem Tag 20 Kartons geliefert werden, verfügt das Personal möglicherweise nicht über die Kapazitäten und die nötige Arbeitskraft, um all diese Produkte gleich zu Beginn des Tages auszustellen. Dies könnte zu einem ziemlich chaotischen Laden führen, der eventuell mehrere Tage andauert. Es ist für die Läden von großem Interesse, die eingehenden Produkte in einem gewissen Maß schrittweise zu erhalten. Die Treiber für die Auffüllung sind sehr ähnlich: Wir möchten den Appeal der Läden bewahren, eine hohe Service-Qualität aufrechterhalten und die finanziellen Treiber maximieren – das heißt, die Rentabilität maximieren und gleichzeitig die Kosten minimieren. Die grundlegenden Treiber sind im Kern exakt dieselben.

Als Nebenaspekt gibt es auch Reverse Logistics, die im Gegensatz zu Forward Logistics stehen. Stellen wir uns eine Situation vor, in der das Distributionszentrum für eine bestimmte Variante ausverkauft ist, aber dieses Produkt auf der E-Commerce-Plattform weiterhin sehr gut verkauft wird. Es könnte einige schwache Läden geben, die noch einige Einheiten auf Lager haben und in denen sich die Artikel nur langsam bewegen. Vielleicht ist es von Interesse, den Lagerbestand zurück ins Distributionszentrum zu bringen, damit er beispielsweise über den E-Commerce verkauft werden kann. Natürlich verursacht dies Kosten, aber es ist wahrscheinlich besser, das Produkt zum vollen Preis über den E-Commerce zu verkaufen, als bis zum Ende der Kollektion zu warten und das Produkt dann mit 50% Rabatt abzugeben, um es schließlich zu liquidieren. Zudem kann es zu umfangreichen inter-store Inventarrebalance-Maßnahmen kommen, insbesondere wenn einige Läden physisch sehr nahe beieinanderliegen. Beispielsweise ist es in einer Großstadt wie Paris oder Berlin sehr wahrscheinlich, dass es etwa fünf Läden gibt, die nur ein oder zwei Kilometer voneinander entfernt sind. Es kann daher von großem Interesse sein, ein minimales Rebalancing zwischen diesen Läden vorzunehmen – vielleicht sogar ohne den Lieferweg des Distributionszentrums zu nutzen. Wenn in einem Laden etwas ausverkauft ist und in einem nahegelegenen Laden noch ein kleiner Überschuss desselben Produkts vorhanden ist, ist es besser, den Lagerbestand zu verteilen.

Wir haben bereits zuvor das Pre-Season-Pricing besprochen, aber das Pricing bleibt generell jederzeit eine Option. Wir können viel Demand Shaping betreiben. Beispielsweise können wir zu jedem Zeitpunkt Promotions durchführen. Mit Promotion meine ich das Wort in seinem wörtlichen Sinne: bewerben oder in den Vordergrund stellen. Man kann ein Produkt bewerben, indem man es im Laden sichtbarer oder präsenter macht. Wenn wir feststellen, dass es bei einem Produkt ein Problem gibt, bei dem das Risiko eines Überbestands besteht, könnte es ein guter Zeitpunkt sein, dieses Produkt zu bewerben. Es besteht auch die Möglichkeit, gewisse Bundle-Angebote zu gestalten, zum Beispiel „Kaufe zwei, erhalte das dritte gratis“ oder komplexere Angebote. Wir können sogar Flash Sales durchführen, insbesondere wenn ein Loyalty Programm existiert, über das man direkt gezielte Angebote an Kunden machen kann.

Aus meiner Perspektive ist dies ebenfalls ein supply chain Problem, da es darum geht, dass man ursprünglich eine Vorlaufzeit von vier bis sechs Monaten hatte, was sehr lang ist. Mode ist sehr unberechenbar, weshalb man dieser Unberechenbarkeit Rechnung tragen muss. Man kann versuchen, die zukünftige Nachfrage exakt vorherzusagen, aber das wird bestenfalls ungenau sein. Was auch immer man tun kann, um die Bereiche, in denen man falsch liegt, abzumildern, kann ein sehr mächtiger Mechanismus in der supply chain sein.

Offensichtlich gibt es die Praxis der End-of-Season Sales, bei denen es darum geht, das Verkaufsvolumen aus dem festen Inventar, das man besitzt, zu maximieren. Man hofft, es mehr oder weniger bis zum Ende der Saison liquidiert zu haben, um Platz für die nächste Kollektion in den Läden zu schaffen. Dabei müssen Kundenverhalten und Wahrnehmungen berücksichtigt werden, was ein zweischneidiges Schwert darstellt. Auf der einen Seite führt es dazu, dass jedes Mal, wenn unsere Kunden erscheinen und etwas von der Marke kaufen, Loyalität gegenüber der Marke aufgebaut wird. Je mehr man von einer Marke kauft, desto weniger kauft man von konkurrierenden Marken – was sehr positiv ist. Das Problem ist jedoch, dass jedes Mal, wenn ein Rabatt gewährt wird – insbesondere am Saisonende –, die Gewohnheit entsteht, zu rabattierten Preisen zu kaufen. Der Kunde, der gerade ein Produkt mit 50% Rabatt erworben hat, könnte in der nächsten Saison damit beginnen, bis zum Ende der Kollektion zu warten, um wieder von einem Rabatt zu profitieren. Wenn wir uns im oberen Mittelsegment bewegen, beispielsweise im Soft Luxury, würden die Marken typischerweise niemals Rabatte anbieten – gerade wegen dieses Problems. Hier haben wir eine Mid-Market-Marke, die auf diesen Mechanismus zurückgreifen muss. Es ist zwar durchaus profitabel, dies zu tun, aber man muss beide Aspekte des Problems berücksichtigen. Es ist eine Frage der Optimierung von Trade-offs in der supply chain, um dies zu unserem besten Vorteil zu nutzen.

Als Übergangsanmerkung: Früher gab es Einschränkungen, wie häufig man den Preis eines Produkts ändern konnte. Im E-Commerce kann man den Preis eines Produkts an jedem Tag anpassen. In einem stationären Laden ist meist Personal erforderlich, wenn man alle Produkte neu etikettieren möchte. Neuerdings kommen jedoch elektronische Preisschilder zum Einsatz, die es ermöglichen, die Preise der Produkte so häufig zu ändern, wie man möchte. Auch wenn es derzeit nicht übermäßig häufig vorkommt, werden diese Optionen in einem Jahrzehnt noch weit verbreiteter sein, da die Marke nicht mehr dafür zahlen muss, jedes Mal, wenn sie den Preis ändern möchte, Produkte neu zu etikettieren.

Wir sind bereits über eine Stunde hinaus, und es gibt noch viele weitere Themen, die behandelt werden müssten, weshalb ich in dieser Vorlesung nicht alles ansprechen kann. Insbesondere habe ich den E-Commerce-Aspekt kaum berührt. Mode im E-Commerce verdient eine eigene Diskussion. Lassen Sie uns kurz einige der Probleme erwähnen, die bisher nicht angesprochen wurden, wie beispielsweise Retouren. In Deutschland können wir im Mode-E-Commerce leicht 50% Retouren erwarten, sodass ein von zwei online gekauften Artikeln letztlich an die Marke zurückgesendet wird. In Frankreich liegt der Prozentsatz aufgrund kultureller Unterschiede bei etwa 10%. Dies hat tiefgreifende Auswirkungen darauf, wie Sie Ihre E-Commerce-Abläufe organisieren und optimieren.

Wenn Sie E-Commerce betreiben, können Sie „naked sales“ durchführen – das heißt, Sie müssen das Produkt nicht physisch auf Lager haben, um es zu verkaufen. Wenn das Produkt in einem Container ankommt, können Sie bereits mit dem Verkauf beginnen, vorausgesetzt, Sie informieren Ihren Kunden transparent über die voraussichtliche Ankunftszeit. Sie möchten nicht eine Lieferung in zwei Tagen versprechen, wenn sie tatsächlich vier Wochen zur Ankunft benötigt. Dennoch können Sie mit dem Verkauf des Produkts starten, noch bevor der Lagerbestand eingetroffen ist.

Anschließend gibt es den Showrooming-Effekt, bei dem Kunden Produkte in einem Laden sehen und das Produkt sowie den Schnitt wirklich mögen, aber eine andere Farbe bevorzugen würden. Sie könnten sich im Laden entscheiden, kaufen aber letztendlich online. Umgekehrt gibt es auch das Szenario, in dem ein Kunde online kauft und die Lieferung im Laden entgegennimmt, um das Produkt sofort zurückgeben zu können, falls es nicht passt – so stellt er sicher, dass er genau das Produkt erhält, das er sucht.

Es gibt auch andere Kanäle, die in dieser Diskussion nicht berücksichtigt werden, wie zum Beispiel Online-Marktplätze, auf denen die Marke ihre Produkte verkaufen könnte, oder den Großhandel, bei dem die Marke ihre Produkte an andere B2B-Kunden vertreibt, die eigene separate Einzelhandelsketten besitzen. Es könnte auch Drittanbieter-Verkaufsstellen geben, die bis zu einem gewissen Grad gemeinsam von der Marke und einem Drittunternehmen betrieben werden. Ein weiterer Aspekt, der vorerst beiseitegeschoben wurde, sind die Feinheiten rund um Franchise-Konzepte. Typischerweise verfügen Mode-Einzelhandelsnetzwerke über einen Teil des Netzwerks, den sie direkt besitzen, und einen Teil, der unabhängig von Franchisenehmern betrieben wird. Je nach Aufbau gibt es für die Franchisenehmer mehr oder weniger Spielraum, eigene Entscheidungen über Lagerbestände und Preisgestaltung zu treffen. Würde man diese Aspekte näher betrachten, ergäben sich zahlreiche weitere Fragen, die wir vorerst einfach beiseite lassen.

Abschließend haben wir heute eine umfangreiche Liste von supply chain decisions behandelt. Wir haben Entscheidungen im Zusammenhang mit der Sortimentsplanung, dem Einkauf, der Wahl der richtigen Versandmethoden, der Abwicklung des Wareneingangs im Distributionszentrum, dem anfänglichen Abverkauf sowie der anschließenden Auffüllung und preisbezogenen Problemen diskutiert. Es wird deutlich, dass all diese supply chain Entscheidungen völlig miteinander verflochten sind. Zum Beispiel wird eine anfängliche Entscheidung zur Sortimentsplanung erhebliche Auswirkungen auf den Einkauf haben, was wiederum den anfänglichen Abverkauf und die Auffüllung, die Servicequalität, Überbestände und die gegen Ende der Saison gewährten Rabatte beeinflusst.

Dieses Verflechtungsproblem bildet das Wesen eines der in der Vorlesung vorgestellten Prinzipien über die quantitativen Prinzipien der supply chain. Wenn wir versuchen, diese Probleme isoliert zu lösen, verlagern wir sie lediglich, anstatt sie anzugehen. Zusammenfassend sollten wir, basierend auf unserem Verständnis dieser Fallstudie, dem Divide-and-Conquer-Ansatz äußerst skeptisch gegenüberstehen, da er aufgrund dieser Verflechtung nahezu garantiert am Wesentlichen vorbeigeht. Wir sollten auch der funktionalen Zerlegung des Prozesses sehr kritisch gegenüberstehen. Wenn wir beispielsweise sagen, dass wir einen Forecast-Plan haben und dann die sequentielle funktionale Zerlegung des Prozesses optimieren, widerspricht dies völlig unserem Verständnis des Problems und der Verflechtung, die wir bei all diesen Entscheidungen beobachtet haben.

Damit ist unsere Diskussion zur ersten supply chain Fallstudie abgeschlossen, und in zwei Wochen, am selben Wochentag und zur gleichen Tageszeit, werde ich die nächste Vorlesung über experimentelle Optimierung halten. Dies ist unsere Reise, um wissenschaftliche Methoden für die supply chain zu finden oder zumindest etwas, das solide Grundlagen für die vorhersehbare und kontrollierte Verbesserung von supply chains bieten kann.

Nun werde ich mich den Fragen widmen.

Frage: Mikro-Fulfillment-Center werden in den dicht besiedelten Städten Asiens benötigt, wo Platz begrenzt ist und die Auftragsdurchlaufzeit (Lieferung in 3 Stunden) sehr niedrig ist. Unternehmen verlieren an Effizienz in mehrstöckigen Distributionszentrum-Layouts. Wie kann man mit der Effizienz der warehouse-Betriebe in mehrstöckigen, mehrstufigen Mikro-Distributionszentren umgehen, die aktiv betrieben werden, und maßgeschneiderte Warehouse-Management-Software basierend auf Prozessen und Layout erhalten?

Das ist ein sehr interessanter Aspekt, der in dieser Fallstudie nicht behandelt wurde, da ich mich auf ein europäisches Setup konzentriert habe. Was Sie beschreiben, unterstreicht die Bedeutung, das Problem wirklich zu verstehen. Wenn wir beispielsweise ein mehrstufiges Mikro-Distributionszentrum haben, eröffnen sich zahlreiche zusätzliche Möglichkeiten. Auf welcher Etage sollen wir die Produkte unterbringen, wenn sie eintreffen? Die Topologie des Gebäudes gewinnt umso mehr an Bedeutung, insbesondere wenn es sich um ein Gebäude handelt, das ursprünglich nicht als Distributionszentrum konzipiert wurde.

Heute werde ich nicht auf die konkreten Lösungen eingehen, aber ich möchte sagen, dass wir, wenn wir an dieser Idee der supply chain Fallstudien festhalten wollen, zunächst die einwirkenden Kräfte und die Probleme, denen wir gegenüberstehen, genau charakterisieren müssen. Wenn es sich beispielsweise um eine sehr kleine Einrichtung handelt, sind wir möglicherweise in der Anzahl der Personen begrenzt, die wir tatsächlich in das Gebäude bringen können. Ab einem gewissen Punkt führt der zusätzliche Einsatz von mehr Arbeitskräften in einem Mikro-Distributionszentrum zu abnehmenden Erträgen, da eventuell nicht ausreichend Platz für den Personenverkehr vorhanden ist. In diesem Fall sollten wir vielleicht darüber nachdenken, die Lagerung anders zu organisieren, den Mitarbeitenden das Auffinden von Artikeln zu erleichtern oder das genaue interne Layout neu zu bewerten. Eine weitere Möglichkeit könnte darin bestehen, eine Nachtschicht einzurichten, die sich der Neuorganisation des Bestands im Mikro-Distributionszentrum widmet, damit das Tagesteam produktiver arbeiten kann. Das Hauptziel dieser Vorlesung ist es nicht, konkrete Lösungen zu diskutieren, sondern unser Verständnis des Problems zu erweitern. Bleiben Sie dran für spätere Vorlesungen, in denen wir tiefer in potenzielle Lösungen eintauchen werden.

Frage: Was halten Sie von den bestehenden Lösungen in der mehrstufigen Bestandsoptimierung, insbesondere in Kombination mit Demand Sensing?

Ich habe eine Lokad TV-Episode über Demand Sensing produziert und kann mit Sicherheit sagen, dass es im Wesentlichen Unsinn und ein reines Marketing-Buzzword ohne Substanz ist. Wenn Sie die Schlüsselwörter “demand sensing” hören, können Sie sicher sein, dass der Anbieter wenig Verständnis für das Thema hat. Wenn Sie einen Beweis dafür möchten, empfehle ich Ihnen, die Demand-Sensing-Episode anzusehen, die wir vor einigen Monaten auf Lokad TV produziert haben.

Was die bestehenden Lösungen in der mehrstufigen Bestandsoptimierung betrifft, müssen wir zunächst die Definition des Problems und dessen Merkmale untersuchen. Die meisten Entscheidungen in der mehrstufigen Optimierung müssen nicht in Echtzeit getroffen werden. Für die in der heutigen Fallstudie besprochenen Fragestellungen mussten nahezu keine Entscheidungen in Echtzeit getroffen werden. Die meisten bestehenden Lösungen für die mehrstufige Bestandsoptimierung sind softwareseitig so konzipiert, dass sie auf relationale Datenbanken ausgelegt sind, die Echtzeit-Transaktionsfähigkeit unterstützen. Allerdings ist Echtzeit-Transaktionsfähigkeit für die meisten Entscheidungen in der supply chain Optimierung nicht notwendig.

In dieser Fallstudie sprechen wir nicht wirklich über eine mehrstufige supply chain, sondern über eine zweistufige supply chain. Müssen für die meisten der besprochenen Entscheidungen Echtzeitentscheidungen getroffen werden? Absolut nicht. Wir benötigen Transaktionsfähigkeit, wann immer wir ein Produkt verkaufen oder den Bestand innerhalb des Distributionszentrums verlagern, aber darum geht es bei der supply chain Optimierung nicht. Wenn man sich also die bestehende Software für mehrstufige Bestandsoptimierung anschaut, lautet meine Frage an Sie: Untersuchen Sie zunächst das Problem, so wie wir es heute anhand der Persona gemacht haben, und beurteilen Sie, ob die grundlegenden Designentscheidungen, die in die Software eingeflossen sind, mit dem Problem übereinstimmen oder ob sie diesem völlig entgegenstehen. Meiner Meinung nach haben die überwiegende Mehrheit der Softwareprodukte, die Sie auf dem Markt für mehrstufige Bestandsoptimierung finden, Designs, die dem eigentlichen Problem, das sie zu lösen versuchen, völlig entgegenwirken. Dies können Sie mit einem einfachen Test feststellen: Fragen Sie den Anbieter, ob er eine SQL-Datenbank verwendet. Wenn die Antwort ja lautet, wissen Sie, dass die Software im Hinblick auf das Problem fehlgeleitet ist, und Sie können diesen Anbieter ausschließen und zum nächsten übergehen.

Frage: Wenn wir eine Persona erstellen, auch wenn sie sehr realistisch wirken mag, handelt es sich letztlich um ein Gedankenexperiment; wir operieren also in einer hypothetischen Situation. Wie können wir Datensätze generieren, um deren Dynamik zu untersuchen?

Das Erzeugen synthetischer Datensätze, die realistisch sind, ist außerordentlich schwierig. Bei Lokad haben wir es versucht, zumal uns einige Beispieldatensätze zur Verfügung standen, deren Erstellung mit erheblichem Aufwand verbunden war. Der einfachste Weg, einen Beispieldatensatz zu erstellen, besteht darin, echte Daten zu verwenden und diese zu anonymisieren.

Diese Frage ist sehr relevant und greift einen Punkt auf, den ich in der vorherigen Vorlesung angesprochen habe. Die Art und Weise, wie ich diese Persona entwickelt habe, ist so gestaltet, dass sie – obwohl sie realistisch klingt – auch leicht zu widerlegen ist. Beispielsweise könnte eine Modemarke behaupten, dass sie 500 Filialen, aber 100 Distributionszentren besitzt, oder dass sie nur 50 Varianten anstelle von 10.000 hat. Ein Supply-Chain-Direktor könnte einwenden und sagen, dass das von mir dargestellte Problem für ihre Modemarke nicht existiert, da sie aus China importieren und die Lieferungen direkt an die Filialen erfolgen, ohne dass Distributionszentren involviert sind.

Die vor einigen Wochen eingeführte Persona-Methodik kann nicht als korrekt bewiesen werden, ist aber so offengelegt, dass sie leicht widerlegt werden kann. Dies ist ein qualitativer Ansatz, und leider ist das auch die Grenze dieser Perspektive. Er könnte möglicherweise mit einem synthetischen Datensatz erweitert werden, was jedoch ein sehr schwieriges Unterfangen darstellt. Dies würde den Ansatz anfälliger für quantitative Studien machen. Doch verzweifeln Sie nicht, denn heute habe ich eine sehr qualitative Perspektive eingenommen. In zwei Wochen werden wir eine Methodik besprechen, um quantitativen Einblick und Kenntnisse über die supply chain zu gewinnen. Genau darum geht es bei der experimentellen Optimierung.

Frage: Würden nicht Filialen mit geringeren Verkaufszahlen, beispielsweise in Vororten, als pseudo Distributionszentren (DCs) dazu beitragen, die Bestandsoptimierung in Paris auf der Vertriebsebene weiter zu verbessern? Was denken Sie darüber?

Nun, das Problem ist sowohl ein Ja als auch ein Nein. Das Problem besteht darin, dass diesen Geschäften jegliche Ausstattung fehlt, die Distributionszentren besitzen. Distributionszentren sind buchstäblich große, komplexe Maschinen. Sie verfügen über Förderbänder, Verpackungsmaschinen und Unmengen anderer Ausrüstungen, die sie zur Organisation von Sendungen einsetzen können.

Das Problem bei diesen kleineren Filialen ist, dass sie sich erstens typischerweise mitten im Nirgendwo befinden und somit beispielsweise nicht in unmittelbarer Nähe zu einer Autobahn liegen. Dies macht sie zu keinem besonders praktischen Standort als Hub. Zudem ist im Geschäft oft nichts speziell für Distributionszwecke vorbereitet. In Quadratmetern gesehen ist es zwar günstiger als ein großes Geschäft, aber es kommt nicht an die Kosten eines Distributionszentrums heran, das in der Regel direkt an einer Autobahn liegt – buchstäblich mitten im absoluten Nirgendwo. Der Quadratmeterpreis in Distributionszentren ist extrem niedrig.

Diese kleineren Geschäfte haben zwar einen niedrigeren Quadratmeterpreis als große Filialen, aber es handelt sich dennoch um Areale mit einer eher bescheidenen kommerziellen Anziehungskraft. Der Preis pro Quadratmeter ist immer noch beachtlich. Wenn Sie ausschließlich industrielle Abläufe durchführen möchten, würden Sie dies lieber an einem Ort tun, an dem der Quadratmeter nahezu wertlos ist.

Das schließt alle Fragen ab, die ich für heute habe. Vielen Dank an das Publikum, und es wird mir eine Freude sein, Sie in zwei Wochen zur nächsten Vorlesung wiederzusehen. Auf Wiedersehen!