Rinfrescare la pianificazione delle scorte Min/Max

Min/Max la pianificazione delle scorte è disponibile da decenni. Eppure, alcune persone sostengono che il sistema Min/Max comporti costi più elevati e che dovrebbe essere sostituito con altri metodi.

Prima di trarre conclusioni affrettate, cerchiamo prima di chiarire un po’ la situazione. Per un determinato SKU (Stock Keeping Unit), il gestore delle scorte necessita di soltanto due valori per specificare la sua politica di controllo delle scorte:

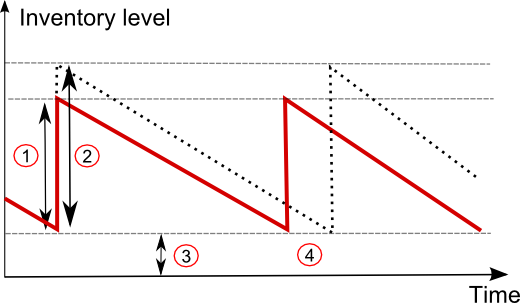

- Una soglia, chiamata punto di riordino, che definisce se deve essere effettuato un riapprovvigionamento (Punto 3 nello schema).

- Una quantità, chiamata quantità da riordinare, da ordinare (Punto 1 nello schema).

Il sistema Min/Max semplicemente stabilisce che:

MIN = ReorderPoint

MAX = ReorderQuantity + InventoryOnHand + InventoryOnOrder

Quindi, fintanto che non si fissano rigidamente i valori di Min e Max, il sistema Min/Max è perfettamente generico: può esprimere qualsiasi politica di riordino. Per quanto riguarda l’ottimizzazione delle scorte, adottare la convenzione Min/Max è neutro, in quanto è semplicemente un modo per esprimere la propria politica di rifornimento. Contrariamente a quanto sembra credere la gente, il sistema Min/Max né definisce né impedisce alcuna strategia di ottimizzazione delle scorte.

Che dire di LSSC e Min/Max?

Vediamo come il nostro Calcolatore delle Scorte di Sicurezza possa essere integrato in un framework Min/Max. L’obiettivo è aggiornare i valori di Min e Max per ottimizzare l’inventario basandosi sulle previsioni fornite da Lokad.

Il calcolatore riporta i punti di riordino. Quindi, gestire i valori MIN è piuttosto semplice, poiché MIN = ReorderPoint. Il calcolatore permette persino di esportare i punti di riordino direttamente in qualsiasi database di terze parti. Tuttavia, i valori MAX sono leggermente più complicati. La definizione di MAX afferma che:

MAX = ReorderQuantity + InventoryOnHand + InventoryOnOrder

Cominciamo con il ReorderQuantity. L’analisi delle scorte di sicurezza ci fornisce:

ReorderQuantity = LeadDemand + SafetyStock

- InventoryOnHand - InventoryOnOrder

Che potrebbe essere riscritto come:

ReorderQuantity = ReorderPoint - InventoryOnHand - InventoryOnOrder

dove ReorderPoint = LeadDemand + SafetyStock Quindi,

MAX = ReorderQuantity + InventoryOnHand + InventoryOnOrder

Diventa

MAX = (ReorderPoint - InventoryOnHand - InventoryOnOrder)

+ InventoryOnHand + InventoryOnOrder

Che semplifica in MAX = ReorderPoint, cioè MAX = MIN.

Chiaramente c’è qualcosa di losco in gioco. Hai notato cosa non va nel nostro ragionamento?

Bene, non abbiamo definito alcun costo associato alle operazioni di ordine. Di conseguenza, la matematica ci dice qualcosa di piuttosto ovvio: senza costi aggiuntivi per un nuovo ordine (eccetto il costo di acquisto del prodotto dal fornitore), la pianificazione ottimale prevede un numero infinito di rifornimenti, in cui la dimensione di ciascun rifornimento tende a zero (o piuttosto tende a 1 se assumiamo che non sia possibile ordinare frazioni di prodotto).

Tornando a una situazione più ragionevole, dobbiamo introdurre l’EOQ (Economic Order Quantity): la quantità minima di scorte che mantiene il margine di profitto atteso sul prodotto. Nota che la nostra definizione differisce leggermente dall’historico EOQ, che rappresenta un compromesso tra il costo fisso per ordine e il costo di mantenimento.

Nella nostra esperienza, l’EOQ è una complessa combinazione specifica per prodotto:

- Dipende dagli sconti quantitativi.

- Dipende dalla durata del prodotto e, potenzialmente, dalle date di scadenza.

- Dipende (potenzialmente) da altri ordini effettuati nello stesso periodo.

- …

Pertanto, non definiràmo l’EOQ qui, in quanto andrebbe oltre lo scopo di questo post. Invece, supporremo semplicemente che questo valore sia noto ai rivenditori (in qualche modo). L’introduzione dell’EOQ porta a:

MAX = MIN + EOQ

Qual è l’impatto dell’EOQ sul livello di servizio?

Diamo un’altra occhiata allo schema. Il Punto 2 illustra cosa accade quando la quantità da riordinare è aumentata: anche il ciclo di rifornimento si prolunga (vedi Punto 4), poiché ci vuole più tempo per raggiungere il punto di riordino.

Considerando che ogni altro fattore rimanga invariato, l’aumento dell’EOQ incrementa anche il livello di servizio, seppure in modo piuttosto inefficiente, poiché porta a un aumento molto uniforme dei livelli di scorte che non corrisponde accuratamente alla domanda.

Pertanto, suggeriamo di adottare il più piccolo EOQ che mantenga il margine desiderato sui prodotti ordinati.

Commenti dei Lettori (4)

Attualmente stiamo utilizzando min e max per un paio di fornitori per i quali gestiamo le scorte, ma la nostra situazione (stampa personalizzata) è un po’ diversa, in quanto ogni produzione può avere un costo di fabbricazione diverso in base alla quantità prodotta e all’efficienza dell’operazione. Stiamo ancora cercando il modo migliore per farlo e per mantenere costantemente il minimo di scorte in magazzino

Guest (4 years ago)

Questo è molto semplicistico. La formula non può essere applicata se il fornitore è comune a tutti i prodotti (sei il distributore di un produttore). Non può essere applicata se il fornitore è a corto di scorte (cosa succede all’ordine che non è stato fornito affatto, quando si ordina nuovamente, in quale quantità)

jaha w sudomo (5 years ago)

La pianificazione Min/Max delle scorte è la più importante nell’unità di stoccaggio. Questo è il metodo tradizionale ed è stato utilizzato fin dal secolo scorso.

Inventory planning system (8 years ago)

La nostra domanda è come modellare al meglio e poi calcolare la quantità da riordinare per raggiungere il margine desiderato. Dobbiamo tenere in considerazione per ogni SKU il maggior numero possibile di fattori di costo. I fattori più importanti sono quelli da te descritti: sconti quantitativi, date di scadenza del prodotto, quantità per confezione, ordine minimo, spese di trasporto, costo del denaro o costo di mantenimento, costo dell’ordine, costo di ricevimento ecc… Per noi i fattori più importanti sono gli sconti quantitativi, le date di scadenza, le quantità per confezione e il costo di mantenimento.

Anthony (9 years ago)