Min/Max在庫計画の刷新

Min/Max 在庫計画は数十年間利用されてきました。しかし、一部の人々は、Min/Maxがより高いコストを招き、他の方法に置き換えるべきだと主張しています。

結論を急ぐ前に、まず状況を少し整理してみましょう。特定のSKU(在庫管理単位)について、在庫管理者は、在庫管理ポリシーを指定するために、たった2つの値だけを必要とします:

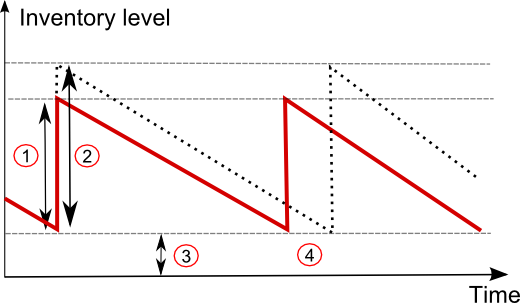

- しきい値である reorder point は、再注文が実施されるかを定義します(スキーマのポイント3)。

- 数量である reorder quantity は、再注文される数量を示します(スキーマのポイント1)。

The Min/Max system simply states that:

MIN = ReorderPoint

MAX = ReorderQuantity + InventoryOnHand + InventoryOnOrder

したがって、MinとMaxの値を厳格に固定しない限り、Min/Maxシステムは非常に汎用的であり、どんな再注文ポリシーでも表現できるのです。在庫最適化の観点から言えば、Min/Maxの採用は中立的なものであり、単に補充ポリシーを表現する方法にすぎません。一部の人々が信じるとは逆に、Min/Maxは在庫最適化戦略を定義することも妨げることもありません.

LSSCとMin/Maxはどう関係するのでしょうか?

それでは、Safety Stock計算機をMin/Maxフレームワークに組み込む方法を見てみましょう。目的は、Lokadが提供する予測に基づいて在庫を最適化するために、MinとMaxの値を更新することです。

この計算機は reorder points を報告します。したがって、MIN = ReorderPointであるため、MIN値の扱いは非常に簡単です。計算機は再注文ポイントを任意のサードパーティデータベースに直接エクスポートする機能さえ備えています。しかし、MAX値はやや複雑です。MAXの定義は以下の通りです:

MAX = ReorderQuantity + InventoryOnHand + InventoryOnOrder

まずは ReorderQuantity から始めましょう。安全在庫分析により、次の結果が得られます:

ReorderQuantity = LeadDemand + SafetyStock

- InventoryOnHand - InventoryOnOrder

これは次のように書き換えることができます:

ReorderQuantity = ReorderPoint - InventoryOnHand - InventoryOnOrder

ここで ReorderPoint = LeadDemand + SafetyStock です。したがって、

MAX = ReorderQuantity + InventoryOnHand + InventoryOnOrder

となります

MAX = (ReorderPoint - InventoryOnHand - InventoryOnOrder)

+ InventoryOnHand + InventoryOnOrder

これを簡略化すると MAX = ReorderPoint となり、つまり MAX = MIN です.

明らかに、何かおかしな点がここにあります。 私たちの議論のどこに誤りがあるか見抜けましたか?

実は、注文操作に関連するコストが一切定義されていません。その結果、数学的には明白な結論に至ります:サプライヤから製品を購入するためのコスト以外に新たな注文にかかる追加コストがなければ、最適な計画は無限回の補充を伴い、それぞれの補充のサイズはゼロに近づく(または、製品を分割して注文できないと仮定すれば1に近づく)というものです.

より現実的な状況に戻ると、EOQ(経済的発注量)を導入する必要があります。EOQとは、製品の期待利益率を維持するための最小限の在庫量のことです。なお、私たちの定義は、注文ごとの固定費と保有コストとのトレードオフである従来のEOQとは若干異なります。

私たちの経験では、EOQは製品ごとに複雑な要素の組み合わせとなっています:

- ボリュームディスカウントに依存します。

- 製品の寿命や、場合によっては賞味期限にも依存します。

- 同時期に発注される他の注文にも(場合によっては)依存します。

- …

したがって、ここでEOQを定義することは、この投稿の範囲を超えてしまうため行いません。代わりに、この値は小売業者によって何らかの方法で既に知られていると仮定します。EOQを導入すると次のようになります:

MAX = MIN + EOQ

EOQがサービスレベルに与える影響は何でしょうか?

スキーマをもう一度見てみましょう。ポイント2は、再注文数量を大きくした場合に何が起こるかを示しています:再注文点に達するまでにより多くの時間が必要になるため、補充サイクルも長くなります(ポイント4を参照)。

その他の条件が同じであれば、EOQを増加させることはサービスレベルも向上させますが、かなり非効率的な方法となります。なぜなら、それは在庫レベルを非常に均一に増加させるため、需要に正確に一致しないからです。

したがって、発注する製品に対して望ましい利益率を維持できる最小のEOQを採用することをお勧めします。

読者コメント (4)

現在、部品を保管している数社の業者に対してMinとMaxを使用していますが、私たちの状況(カスタム印刷)は少し異なります。なぜなら、各ロットごとに製造コストが、稼働量や作業の出来具合に応じて異なるからです。常に在庫に最小値を維持しながら、最適な方法を模索中です

Guest (4 years ago)

これは非常に単純化し過ぎています。サプライヤがすべての製品に共通の場合(あなたがメーカーの代理店である場合)にはこの式は適用できません。また、サプライヤの在庫切れの場合には適用できません(全く供給されなかった注文はどうなるのか、再注文はいつ、どの数量で行うのか)

jaha w sudomo (5 years ago)

在庫のMin/Max計画は保管単位で最も重要です。これは古い方法であり、前世紀から使用されています。

Inventory planning system (8 years ago)

私たちにとっての課題は、望ましい利益率を達成するために、どのようにして再注文数量を最適にモデル化し計算するかということです。各SKUについて可能な限り多くのコスト要因を考慮する必要があります。最も重要な要素は、あなたが説明する通り、数量割引、製品の有効期限、ケース数量、最小発注数、運送料、資金コストまたは保有コスト、注文コスト、受注コストなどです…… 私たちにとって最も重要なものは、数量割引、有効期限、ケース数量、および保有コストです。

Anthony (9 years ago)