Refrescante planificación de inventario Min/Max

Min/Max la planificación de inventario ha estado disponible por décadas. Sin embargo, algunas personas sostienen que el sistema Min/Max genera costos más altos y que debería ser reemplazado por otros métodos.

Antes de sacar conclusiones apresuradas, intentemos clarificar un poco la situación primero. Para un SKU (Unidad de Mantenimiento de Inventario), el encargado de inventario necesita solo dos valores para especificar su política de control de inventario:

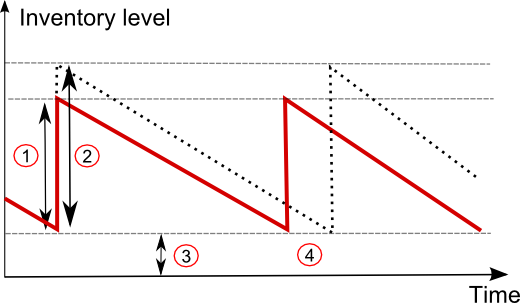

- Un umbral, denominado punto de reorden, que define si se debe realizar algún reabastecimiento (Punto 3 en el esquema).

- Una cantidad, denominada cantidad de reorden, que se debe reordenar, en su caso (Punto 1 en el esquema).

El sistema Min/Max simplemente establece que:

MIN = PuntoDeReorden

MAX = CantidadDeReorden + InventarioEnMano + InventarioEnOrden

Así, mientras no fijes tus valores de Min y Max de manera inamovible, el sistema Min/Max es perfectamente genérico: puede expresar cualquier política de reorden. En lo que respecta a la optimización de inventario, adoptar la convención Min/Max es neutral, ya que es solo una forma de expresar tu política de reabastecimiento. Contrario a lo que la gente parece creer, Min/Max ni define ni previene ninguna estrategia de optimización de inventario.

¿Qué hay de LSSC y Min/Max?

Veamos cómo nuestra Calculadora de Safety Stock se puede integrar en un marco Min/Max. El objetivo es actualizar los valores de Min y Max para optimizar el inventario basándose en los forecast entregados por Lokad.

La calculadora reporta puntos de reorden. Así, manejar los valores MIN es bastante sencillo, ya que MIN = PuntoDeReorden. La calculadora incluso te permite exportar puntos de reorden directamente a cualquier base de datos de terceros. Sin embargo, los valores MAX son un poco más complicados. La definición de MAX establece que:

MAX = CantidadDeReorden + InventarioEnMano + InventarioEnOrden

Comencemos con la CantidadDeReorden. El análisis de safety stock nos da:

CantidadDeReorden = DemandaLider + SafetyStock

- InventarioEnMano - InventarioEnOrden

Lo cual podría reescribirse como:

CantidadDeReorden = PuntoDeReorden - InventarioEnMano - InventarioEnOrden

donde PuntoDeReorden = DemandaLider + SafetyStock Así,

MAX = CantidadDeReorden + InventarioEnMano + InventarioEnOrden

Se convierte en

MAX = (PuntoDeReorden - InventarioEnMano - InventarioEnOrden)

+ InventarioEnMano + InventarioEnOrden

Lo cual se simplifica en MAX = PuntoDeReorden, es decir, MAX = MIN.

Obviamente, hay algo sospechoso en juego aquí. ¿Has notado qué es lo incorrecto en nuestro razonamiento?

Bueno, no hemos definido ningún costo asociado con las operaciones de pedido. En consecuencia, las matemáticas acaban indicándonos algo bastante obvio: sin un costo extra por un nuevo pedido (excepto el costo de comprar el producto al proveedor), la planificación óptima implica un número infinito de reabastecimientos, donde el tamaño de cada reabastecimiento tiende a cero (o más bien tiende a 1 si asumimos que no se puede pedir un producto fraccionado).

Volviendo a una situación más razonable, necesitamos introducir el EOQ (Cantidad Económica de Pedido): la cantidad mínima de inventario que mantiene el margen de beneficio esperado en el producto. Ten en cuenta que nuestra definición difiere un poco de la histórica EOQ, que es un equilibrio entre el costo fijo por pedido y el costo de mantenimiento.

En nuestra experiencia, el EOQ es una mezcla compleja y específica por producto:

- Depende de descuentos por volumen.

- Depende de la vida útil del producto y, potencialmente, de las fechas de caducidad.

- Depende (potencialmente) de otros pedidos realizados en ese tiempo.

- …

Por lo tanto, no vamos a definir el EOQ aquí, ya que ello iría más allá del alcance de este post. En su lugar, simplemente vamos a asumir que este valor es conocido por los minoristas (de alguna manera). La introducción del EOQ conduce a:

MAX = MIN + EOQ

¿Cuál es el impacto del EOQ en el nivel de servicio?

Echemos otro vistazo al esquema. El Punto 2 ilustra lo que sucede cuando se incrementa la cantidad de reorden: el ciclo de reabastecimiento se alarga también (ver Punto 4), ya que se tarda más tiempo en alcanzar el punto de reorden.

En igualdad de condiciones, aumentar el EOQ también incrementa el nivel de servicio, aunque de una manera bastante ineficiente, ya que conduce a un aumento muy uniforme de tus niveles de inventario que no coinciden de manera precisa con la demanda.

Por lo tanto, sugerimos optar por el EOQ más pequeño que mantenga el margen deseado en los productos que se están ordenando.

Comentarios de los lectores (4)

Actualmente estamos utilizando mínimos y máximos para un par de proveedores para quienes almacenamos piezas, pero nuestra situación (impresión personalizada) es un poco diferente, ya que cada tanda puede tener un costo de fabricación distinto basado en la cantidad que producimos y en el rendimiento del trabajo. Seguimos buscando la mejor manera de hacer esto y al mismo tiempo mantener el mínimo de inventario en todo momento

Guest (hace 4 años)

Esto es muy simplista. La fórmula no se puede aplicar si el proveedor es común a todos los productos (siendo tú el distribuidor de un fabricante). No se puede aplicar si el proveedor tiene un faltante de stock (¿qué sucede con el pedido que no fue suministrado en absoluto, cuándo vuelves a ordenar, en qué cantidad?)

jaha w sudomo (hace 5 años)

La planificación de Min/Max de inventario es la más importante en la unidad de almacenamiento. Este es el método antiguo y se ha utilizado desde el siglo pasado.

Inventory planning system (hace 8 años)

La cuestión para nosotros es cómo modelar y luego calcular la cantidad de reorden para lograr el margen deseado. Necesitamos tener en cuenta para cada SKU la mayor cantidad de factores de costo de manera razonable. Los factores más importantes son los que describes: descuentos por cantidad, fechas de caducidad del producto, cantidad por caja, pedido mínimo, flete, costo de los fondos o costo de mantenimiento, costo de pedido, costo de recepción, etc. Los factores más importantes para nosotros son los descuentos por cantidad, las fechas de caducidad, la cantidad por caja y el costo de mantenimiento.

Anthony (hace 9 años)