00:51 Introduzione

02:14 Novità

03:32 La storia finora

05:16 La breve definizione (riepilogo)

07:00 Creare una supply chain persona (riepilogo)

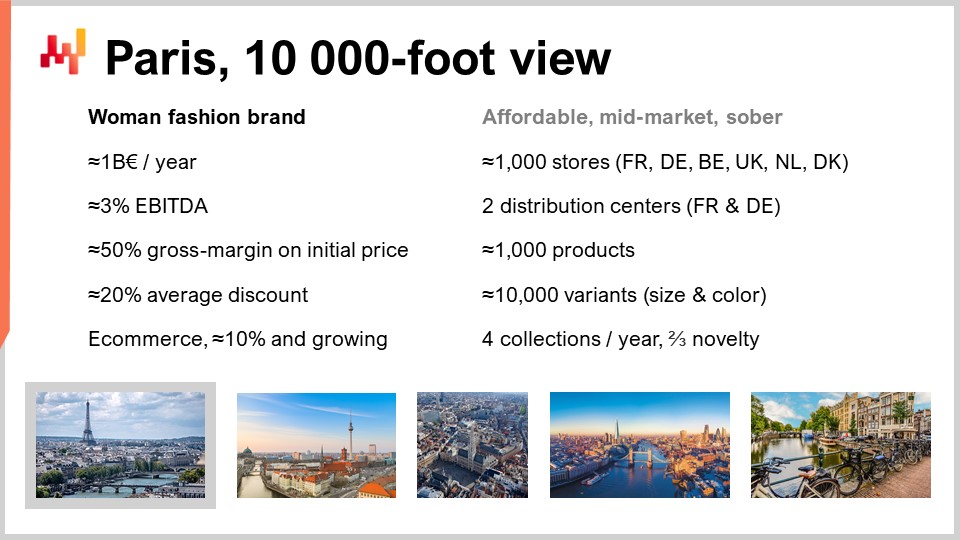

08:50 Paris, vista a 10.000 piedi

16:18 Pianificazione dell’assortimento 1/3

19:25 Pianificazione dell’assortimento 2/3

21:18 Pianificazione dell’assortimento 3/3

25:08 Prezzi pre-stagione

29:27 Acquisti

38:12 Centro di distribuzione in entrata

41:36 Spinta “iniziale” in negozio

47:51 Spinta “routine” in negozio

56:02 Prezzi durante la stagione

01:00:59 Altri elementi - limitazioni di questa personae

01:04:16 Conclusione

01:06:42 Prossima lezione e domande del pubblico

Descrizione

Paris è un marchio di moda europeo fittizio che gestisce una vasta rete retail. Il marchio si rivolge alle donne e si posiziona come relativamente accessibile. Sebbene la linea di design sia relativamente classica e sobria, il principale motore del business è sempre stata la novità. Più collezioni all’anno vengono utilizzate per spingere ondate di nuovi prodotti. Spingere il prodotto giusto, al momento giusto, al prezzo giusto e con la giusta quantità di scorte è una delle sfide fondamentali

Trascrizione completa

Ciao a tutti, benvenuti a questa serie di lezioni sulla supply chain. Sono Joannes Vermorel, CEO e fondatore di Lokad, e oggi presenterò “Paris Supply Chain Personae”. Per chi sta guardando la lezione in diretta, potete fare domande in qualsiasi momento tramite la chat di YouTube. Non leggerò la chat durante la lezione, tuttavia, alla fine tornerò sulla chat e farò del mio meglio per rispondere alle domande che vi troverò.

Il tema di interesse per noi oggi è la supply chain e la moda, o più precisamente, cosa può fare la supply chain per la moda. Ogni volta che apro i libri sulla supply chain, di solito trovo circa cinque righe per paragrafo per discutere le sfide specifiche che affrontiamo. Successivamente, il libro passa a discutere la soluzione o, direi, un ingrediente della soluzione. La soluzione potrebbe essere qualcosa come previsione delle serie temporali o open to buy o snop. Ma davvero, quando abbiamo questo tipo di squilibrio tra il lato problema e il lato soluzione, rifletto sullo squilibrio e se le soluzioni proposte siano davvero adeguate rispetto al problema.

Questo sarà il punto principale della personae che discuteremo oggi. Paris, un marchio di moda femminile, sarà trattato in dettaglio nel seguito. Il problema consisterà nell’analizzare il tipo di problemi che si riscontrano nella moda.

La sfida per me è fare una presentazione che abbia senso. Se elenchassi un catalogo gigantesco di tutti i problemi affrontati dalle aziende della moda, probabilmente finirei per avere qualcosa che a malapena ha senso.

Quindi, il modo in cui ho deciso di affrontare questo esercizio è prendere l’angolo della novità. La moda nella sua essenza è guidata dalla novità, e la moda stessa è un fenomeno annuale sottile dove è sempre in qualche modo la stessa ma anche sempre in qualche modo diversa. Il punto di questa lezione non sarà una lezione sulla moda e le sue dinamiche, ma piuttosto su come queste dinamiche si articolano con i cambiamenti della supply chain che stiamo affrontando.

Il modo in cui propongo di percorrere tutta la serie di problemi affrontati da molte aziende della supply chain è seguire il ciclo di vita del prodotto stesso. Esattamente questo faremo per seguire il ciclo di vita dei prodotti che vengono progettati, prodotti, e così via da Paris, questa azienda fittizia.

Fino ad ora, questa lezione è la seconda lezione del secondo capitolo di questa serie mondiale di lezioni sulla supply chain. Il piano globale è disponibile online per chi è interessato. Abbiamo già concluso il primo capitolo, che era un prologo in cui ho esposto le mie opinioni generali sulla supply chain, sia come campo di studio che come pratica. Quello che abbiamo visto in questo primo capitolo è che il miglioramento della supply chain è essenzialmente un problema wicked, a differenza dei problemi tame. La metodologia è davvero di alta importanza, e come regola generale, la maggior parte delle metodologie naive falliscono quando si tratta di supply chain, a causa della sua natura wicked. Nella lezione precedente abbiamo discusso la supply chain da un punto di vista qualitativo, e ho introdotto la nozione di personae della supply chain. Se non avete visto la prima lezione, quella di oggi avrà più senso una volta che l’avrete vista. Tuttavia, fornirò un breve riepilogo per assicurarvi di non essere completamente persi se state guardando questa lezione senza aver visto quella precedente. In questa seconda lezione, ci addentreremo negli aspetti specifici del supply chain management nell’industria della moda.

Per riepilogare, ho proposto di definire la supply chain come la padronanza dell’opzionalità in presenza di variabilità nella gestione dei flussi di beni fisici. In quello che segue, useremo questa definizione per stabilire cosa costituisce un problema rilevante della supply chain. Per opzionalità, intendo decisioni ben definite che hanno un campo d’azione ristretto. Ad esempio, una decisione di spostare una unità di un dato prodotto da un centro di distribuzione a un negozio oggi è chiaramente una decisione ben definita con un campo d’azione ristretto. All’estremo opposto, una decisione di cambiare il logo aziendale avrebbe molte ramificazioni e richiederebbe una notevole creatività, mettendo in discussione l’identità visiva del marchio.

L’idea della supply chain persona è trasmettere la conoscenza della supply chain in un formato che idealmente possiede attributi simili a quelli scientifici. Una persona rappresenta un’azienda fittizia, con due aspetti chiave: è fittizia per necessità, per evitare i problemi associati al discutere le specifiche problematiche di aziende reali; e si concentra sul lato del problema, piuttosto che sulle soluzioni, per evitare conflitti di interesse che potrebbero sorgere nel promuovere una soluzione rispetto a un’altra. Concentrandoci sul problema, possiamo eliminare i conflitti di interesse e concentrarci sugli aspetti più rilevanti della supply chain.

In questa lezione esamineremo la supply chain persona per “Paris”, un marchio di moda femminile fittizio che opera una rete retail piuttosto ampia. In questa slide ho raccolto una serie di KPI per darvi un’idea dell’azienda di cui stiamo parlando. Tenete presente che tutto questo è fittizio e inventato. Vi darò qualche secondo per leggere la slide e catturare l’essenza di questa azienda.

Discutiamo questi numeri e perché li ho scelti in particolare. Il fatturato annuo di 1 miliardo di € è caratteristico della scala che rappresenta i marchi che si trovano più comunemente nei centri commerciali in Europa e Nord America. Rappresenta anche un certo set di problemi. Se guardassimo aziende con 10 miliardi di € annui, probabilmente staremmo parlando di giganti mondiali, che sono spesso abbastanza integrati verticalmente, a differenza di Paris. Al contrario, se guardassimo un’azienda con un fatturato di 100 milioni di €, probabilmente sarebbe una specialista con un angolo specifico per attaccare il mercato, allontanandosi dal marchio moda mainstream che cerchiamo di catturare con questa persona.

Il 3% di EBITDA riflette la realtà che la moda è un mercato duro, con margini relativamente sottili. Questo è interessante per noi perché dimostra che il supply chain management conta in modo significativo. Ad esempio, se riesci ad aumentare l’EBITDA di appena l'1%, hai aumentato il profitto di un terzo. Il 50% di gross margin iniziale sul prezzo di listino e lo sconto del 20% sono relativamente rappresentativi di ciò che si osserva in questo mercato. I prodotti hanno un margine considerevole al momento della vendita iniziale, ma l’azienda non è così redditizia a causa delle vendite di fine stagione e degli sconti sostanziali concessi al termine di ogni collezione.

Presumo che l’e-commerce sia presente, rappresentando il 10% del volume. Il negozio e-commerce è il più grande della rete, ma questa persona non riguarda un’azienda di e-commerce. Se parlassimo di un’azienda di e-commerce, sarebbe un’altra persona. Presumiamo che l’azienda sia emersa alla fine del XX secolo e non fosse una digital native. L’e-commerce è molto più un ripensamento che è emerso successivamente e si è sviluppato rapidamente, ma non è ancora dominante. Il canale principale è costituito dai 1.000 negozi, che domina questo scenario. Se hai 1.000 negozi per un miliardo di euro di fatturato, il fatturato annuo medio per negozio è di un milione di euro. Questi negozi sono boutique, non ipermercati, come spesso accade nel mondo della moda di fascia media.

Il negozio medio probabilmente ha un fatturato annuo di solo mezzo milione di euro. In un’azienda come Paris, di solito trovi negozi di punta che sono piccoli in termini di metri quadrati ma estremamente ben posizionati. Questi negozi possono essere situati in stazioni ferroviarie o in zone trafficate di città di alto profilo. All’estremo opposto, ci sono negozi suburbani che sono più grandi in termini di metri quadrati ma hanno volumi di vendita inferiori. Curiosamente, i negozi che vendono di più sono anche i più piccoli. Torneremo su questa dinamica in seguito.

L’azienda possiede due centri di distribuzione, uno in Francia e uno in Germania, e opera in sei paesi. Sebbene geograficamente relativamente concentrata, l’azienda serve un territorio che si estende per mille chilometri. Un centro di distribuzione serve diverse centinaia di negozi, un rapporto comunemente riscontrato nell’industria della moda ma diverso da quello che si troverebbe negli ipermercati, ad esempio.

In termini di offerte, parliamo di 1.000 prodotti distinti in qualsiasi momento serviti dalla rete. È essenziale differenziare tra prodotti e varianti, che includono le combinazioni di taglia e colore. Quando si passa dai prodotti alle varianti, si aumenta il numero di referenze di un ordine di grandezza. Presumendo ci siano quattro collezioni all’anno nella moda femminile, circa due terzi dei prodotti sono nuovi in ogni collezione, con un terzo che rappresenta continuazioni delle offerte precedenti. Se parlassimo di moda maschile, il rapporto di novità sarebbe leggermente inferiore. La maggior parte dei prodotti per ogni collezione non è mai stata venduta prima, anche se i prodotti della moda sono sempre variazioni di qualche tipo rispetto a ciò che era stato fatto in precedenza.

Iniziamo il percorso del ciclo di vita del prodotto con la pianificazione dell’assortimento. All’inizio di una collezione, potrebbe esserci una lista di idee stilistiche o stili. Quando dico 50 stili, non è un numero esatto, ma piuttosto l’idea che abbiamo qualche dozzina di idee di design, non centinaia. Queste idee costituiranno il tema della collezione.

Basandosi su queste circa 50 idee stilistiche, esse verranno gradualmente ampliate per creare le 10.000 varianti che abbiamo alla fine nella costruzione dell’intero assortimento. La proposta che ho per voi è che la transizione da quelle 50 idee stilistiche alle 10.000 varianti che rappresentano l’assortimento è, in gran parte, un problema di supply chain. Non voglio negare il fatto che potrebbe essere necessaria una notevole abilità di design per derivare un prodotto da un’idea stilistica. Quello che sto dicendo è che c’è chiaramente un punto in cui il problema della pianificazione dell’assortimento diventa un problema di supply chain.

Ad esempio, alla fine del processo, dobbiamo decidere su tutte le taglie che vorremo avere. Potremmo decidere che per ogni singolo prodotto, abbiamo l’intera gamma di taglie, oppure no. Forse alcuni prodotti non giustificano avere sette taglie diverse e ne avranno solo tre. Ci sono molte opzioni sul tavolo, e la supply chain riguarda la padronanza di questa opzionalità. Decidere i dettagli delle opzioni non è solo una questione di pura creatività; bisogna adattarsi al mercato e bilanciare domanda e offerta.

Potremmo dire cose simili per i colori. Il design avrà molto da dire sulla scelta dei colori, ma alla fine dobbiamo decidere per ogni singolo prodotto se abbiamo un colore, due colori o venti. Non è solo una questione di design; c’è la questione di bilanciare domanda e offerta.

Di regola, vogliamo concentrarci sul lato problema, ma farò un piccolo salto verso una soluzione citando un recente articolo di ricerca di Facebook. L’articolo discute l’ispirazione al design da reti generative. Il team di Facebook ha creato un programma software capace di generare dinamicamente nuovi design basati su un dataset di immagini di moda. Questo è molto interessante perché, tornando all’idea della pianificazione dell’assortimento e partendo dalle idee stilistiche, vediamo che non è fantascienza pensare che una notevole quantità di lavoro possa essere eseguita in modi che sono profondamente automatizzati e ottimizzati, arrivando persino alla generazione effettiva di nuovi stili. In particolare, ci sono altre pubblicazioni che non discuterò oggi, che spiegano come siano stati raggiunti successi nell’eseguire alcuni trasferimenti di stile. È possibile prendere una t-shirt, identificare il tipo di stile in termini di motivo, e poi trasferirlo automaticamente applicando lo stesso stile, diciamo, a un vestito. Questo è affascinante perché, all’improvviso, cose che sembravano appartenere esclusivamente al regno del puro design e della creatività diventano opzioni che possono essere sfruttate a piacimento con l’infrastruttura giusta, come un software in grado di fare questo lavoro per noi.

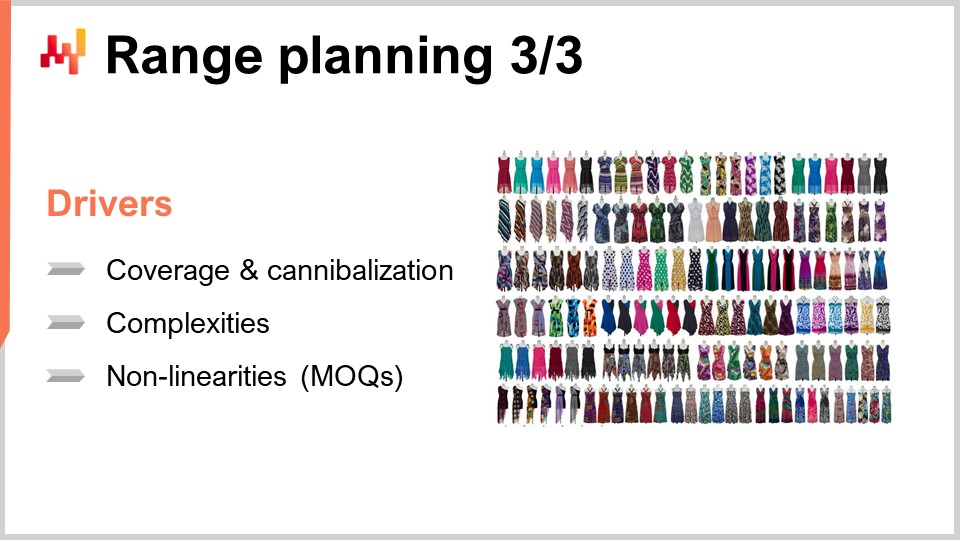

Il punto che volevo discutere è che c’è una buona parte del lavoro di pianificazione delle gamme che dovrebbe essere considerata molto come un problema della supply chain perché si tratta semplicemente di sfruttare le opzioni a disposizione. Ora, quali sono i driver che definiscono un assortimento buono o cattivo? Dobbiamo esaminare i driver, e il primo driver è la copertura estensiva. Ogni singolo nuovo prodotto aggiunto all’assortimento offre l’opportunità di soddisfare una frazione aggiuntiva di clientela che può essere catturata tramite un assortimento più ampio. Quindi, un assortimento più grande, intuitivamente, cattura una porzione maggiore della domanda.

Tuttavia, abbiamo anche un effetto di rendimenti decrescenti perché, per ogni singolo prodotto introdotto, si verificherà una qualche forma di cannibalizzazione. Ad esempio, se introduci un vestito nero, probabilmente ci sarà una certa domanda per esso. Ma se introduci un secondo vestito nero con una linea leggermente diversa, la domanda raddoppierà? Probabilmente no. Otterremo probabilmente un po’ più di domanda, ma molti clienti che entrano in un negozio esiteranno tra i due e ne sceglieranno solo uno, non entrambi. Quindi, l’assortimento è un compromesso, un trade-off tra catturare una domanda maggiore con un assortimento più ampio e gestire la cannibalizzazione o la sostituzione che si verifica.

Ogni volta che aumentiamo la dimensione dell’assortimento, creiamo complessità extra. Per ogni singolo prodotto aggiunto all’assortimento, dovremo progettare e finalizzare il prodotto, creare belle immagini digitali per l’esposizione nell’e-commerce e raccogliere tutte le informazioni necessarie. Dovremo approvvigionare, produrre e gestire il prodotto come una referenza separata. Potrebbero essere necessari molti processi solo per supportare ogni singolo prodotto aggiunto. Esistono economie di scala, ma dato che stiamo parlando di qualcosa come oltre mille prodotti, possiamo aspettarci di esaurire rapidamente tali economie di scala. Ogni singolo prodotto aggiunto comporterà costi extra lineari fornendo rendimenti decrescenti. Tuttavia, ci sono anche molte non-linearità che esploreremo più avanti. Per non-linearità intendo, ad esempio, MOQs (Minimum Order Quantities). Più grande è l’assortimento, più difficile sarà acquistare grandi quantità per ogni singolo prodotto, rendendo impegnativo raggiungere tali MOQs. È sempre possibile raggiungere il MOQ, ma se l’assortimento è esteso, saremo meccanicamente a rischio di finire con un sacco di stock in eccesso perché abbiamo dovuto ordinare di più rispetto a quanto necessario per soddisfare quei vincoli MOQ. Abbiamo molti driver che limitano ciò che possiamo fare in termini di assortimento.

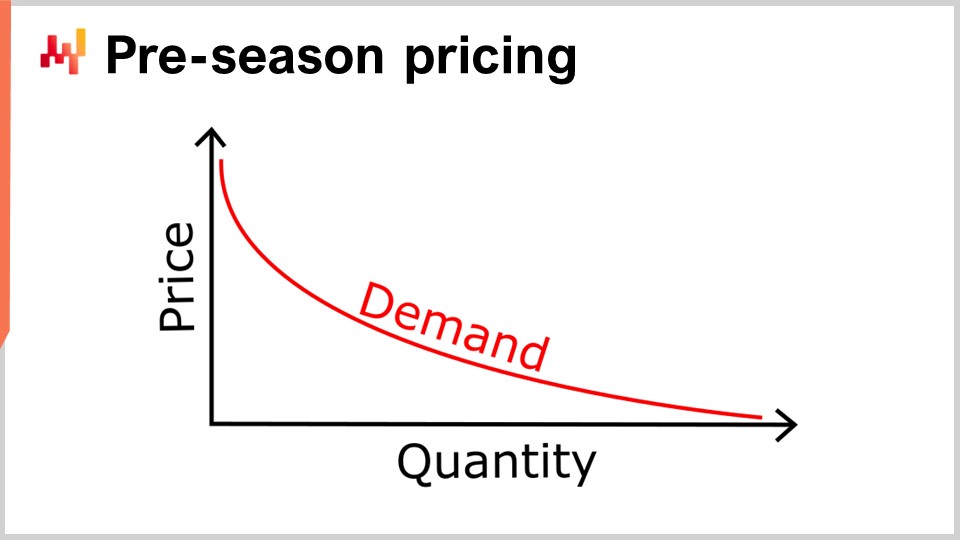

Durante la costruzione di un assortimento, anticipiamo una certa domanda per quei prodotti. Si manifesta un effetto auto-profetico. È perché vediamo una domanda potenziale che creiamo, progettiamo e produciamo un prodotto, il quale genererà poi domanda. Esistono forti effetti auto-profetici, come il prezzo, in cui un prezzo inferiore può portare a una maggiore domanda, permettendo di produrre quantità maggiori e sfruttando le economie di scala a livello produttivo. Grazie alle economie di scala, puoi produrre a un prezzo più basso e, di conseguenza, generare più domanda. Lo stesso vale al contrario.

Abbiamo questa tensione all’interno dell’assortimento. Più grande è l’assortimento, più possiamo coprire la domanda interna, rendendolo più attraente. Tuttavia, più grande è l’assortimento, minori saranno le quantità per ogni singolo prodotto, e di conseguenza, minori saranno le economie di scala di cui potremo beneficiare nel tentativo di produrre questi prodotti. Questa è la legge della domanda e dell’offerta – Economia 101.

Dieci anni fa, ho assistito a un cliente di Lokad, un e-commerce di moda, che conduceva test in quest’area. La domanda messa alla prova era: cosa succede quando il prezzo scende a zero? La domanda diventa infinita? La risposta sorprendente era, in un certo senso, sì. Quando il prezzo scende a zero, la domanda aumenta significativamente. Il modo in cui questo e-commerce lo testò fu utilizzando prodotti che avevano acquisito per caso, e il consenso generale su quei prodotti era che erano invendibili a causa del loro gusto terribile, colori sgradevoli e scarsa qualità. Non vi erano qualità che potessero risalvarli, ed era creduto che non ci fosse letteralmente alcuna domanda nel mercato per loro. Tuttavia, volevano testare questa ipotesi e decisero di mettere i prodotti in esposizione sul loro sito web con un prezzo al dettaglio pari a zero. I clienti dovevano comunque pagare le spese di spedizione, ma il prodotto stesso era gratuito. Sorprendentemente, quasi tutto fu liquidato, il che dimostrò che la domanda poteva raggiungere quantità estremamente elevate quando il prezzo veniva significativamente ridotto.

Non è così sorprendente quando si pensa al mondo della moda. Anche un’azienda con un fatturato di un miliardo all’anno non cattura nemmeno l’un percento del mercato della moda in generale. Se riesci ad avere un prezzo notevolmente migliore rispetto al resto della concorrenza, la domanda che osservi può essere di una o due ordini di grandezza superiore a quella che normalmente sperimenti. Il pricing, dal mio punto di vista, è decisamente un problema di supply chain. Decidere di avere un prezzo più alto o più basso avrà un’influenza profonda sulla quantità di domanda che osservi. Le supply chain devono sfruttare tutte queste opzioni per massimizzare il valore che generano attraverso l’azienda e il marchio.

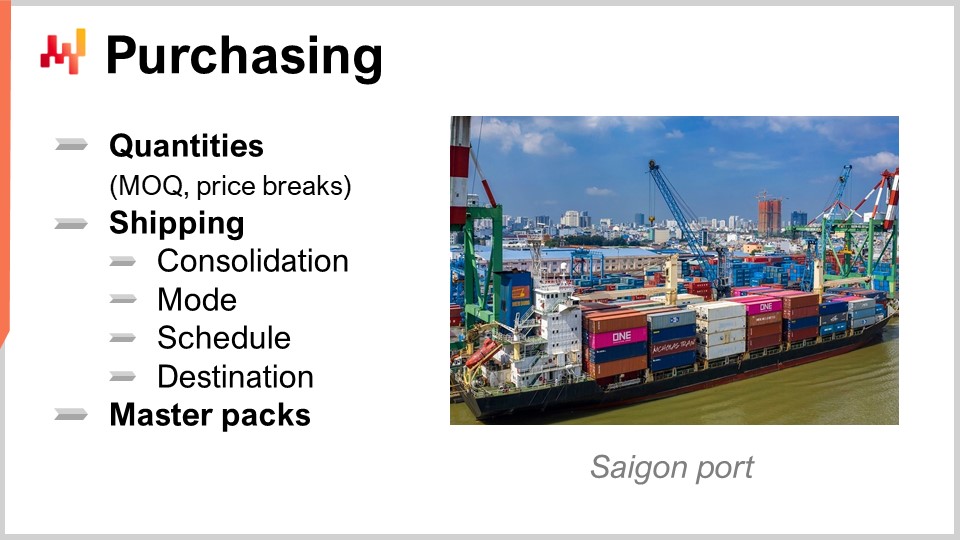

Ora che abbiamo definito il nostro assortimento, dobbiamo decidere come produrlo. In questo esempio, suppongo che l’azienda esternalizzi completamente la produzione, affidandosi a fornitori terzi prevalentemente situati in Asia. Questa scelta è motivata dal fatto che è una pratica comune per le aziende di moda in Europa e Nord America.

Dobbiamo iniziare a pensare ai lead times. Il lead time totale di interesse, dalla generazione degli ordini d’acquisto passati a un fornitore fino alla ricezione della merce, sarà di circa quattro-sei mesi. Tuttavia, se consideriamo solo il tempo di trasporto, ci vogliono circa 30-35 giorni per spedire i container via mare dalla Cina o dal Vietnam verso l’Europa. Il tempo di trasporto rappresenta una frazione notevole del lead time, ma non è la parte più consistente.

La maggior parte dei quattro-sei mesi di lead time è necessaria affinché il fornitore acquisisca le proprie materie prime e produca la merce. A questo punto del percorso, abbiamo un assortimento e dobbiamo decidere in quali quantità acquistare. La prima cosa da considerare sono i vincoli. Di solito dobbiamo rispettare i MOQs (Minimum Order Quantities), ma esistono molte tipologie di MOQ, e di solito ne si trovano la maggior parte. Ad esempio, possiamo avere un MOQ a livello di prodotto, a livello di variante, arrivando fino alla referenza finale con le variazioni in termini di taglie e colori. Possiamo avere MOQs che si applicano a livello dell’ordine d’acquisto, dove, ad esempio, i fornitori dicono che non puoi passare un ordine d’acquisto se, in totale, non raggiunge almeno 50.000 pezzi. Possono anche esserci MOQs più sofisticati, come il fornitore che dice che puoi scegliere qualsiasi colore tu voglia, ma per ogni colore scelto, devi avere un MOQ espresso in 3.000 metri di tessuto di quel colore. I MOQs non sono un singolo problema; rappresentano un intero spettro di vincoli.

Inoltre, abbiamo gli sconti per quantità, dove intervengono le economie di scala, e il fornitore offrirà un prezzo unitario decrescente al crescere della quantità. L’ottimizzazione dell’ordine d’acquisto non riguarda solamente avere una variante e una quantità; ci sono molte cose da conciliare e molte forze in gioco. Alla fine, vogliamo che tutto ciò rifletta la capacità della rete di vendere la merce, di cui parleremo a breve.

Una volta passato l’ordine d’acquisto, il problema non finisce qui. Ora dobbiamo pensare agli angoli di spedizione. Ad esempio, un’azienda potrebbe avere diversi fornitori nelle vicinanze in Vietnam e potrebbe essere interessante consolidare la produzione di quei fornitori in container. Invece di far inviare a ogni singolo fornitore container completi, possiamo pensare a consolidare la produzione di più fornitori in container prima della spedizione.

Dobbiamo anche pensare in termini di modalità di trasporto. Tipicamente, un marchio di moda di fascia media come quello nel nostro esempio deve trasportare la maggior parte della merce via mare per motivi economici. Tuttavia, è possibile che alcuni articoli di valore più elevato siano trasportati via aerea. Il costo dominante nel trasporto aereo è il peso, mentre per quello marittimo è il volume. Quando si pianifica una spedizione, a volte ha senso optare per un mix, con un container completo che arriva via mare in circa 30-35 giorni, e una frazione spedita via aerea per arrivare prima. Possono esserci molte ragioni per scegliere un mix di modalità di trasporto, come risolvere una rottura di stock precoce che l’azienda sta già affrontando o iniziare a testare il mercato in anticipo. Questo potrebbe comportare la vendita del prodotto e la sua esposizione nell’e-commerce per valutare la domanda, fare una prova nei negozi stessi, o addirittura condurre valutazioni di controllo qualità. Ci sono diverse ragioni per cui scegliere un mix di modalità di trasporto può essere vantaggioso.

Il lead time totale è tipicamente di quattro-sei mesi, il che significa che l’azienda deve stare molto attenta nella sua pianificazione. La maggior parte dei prodotti acquistati ha una sua stagionalità. Ad esempio, è inutile che un cappotto invernale arrivi a marzo; vuoi che il cappotto invernale arrivi al centro di distribuzione a settembre, in modo da essere in negozio entro ottobre. In termini di programmazione, il produttore dovrebbe considerare se produrre e spedire tutto in una volta o, se la quantità lo permette, iniziare a produrre e spedire container gradualmente, a seconda di ciò che viene prodotto e consumato all’interno della rete effettiva.

Un’altra considerazione è l’uso dei master packs. Un master pack è un’idea semplice in cui una scatola contiene un mini assortimento di prodotti. Tipicamente, una scatola potrebbe contenere molte unità della stessa variante, come 200 t-shirt. La domanda è se avere una scatola che contenga un mini assortimento. Questo è interessante perché può far risparmiare sui costi di gestione, poiché la scatola può essere inviata al centro di distribuzione senza essere aperta e poi spedita direttamente al negozio. Tuttavia, lo svantaggio è che si perde una notevole flessibilità con i master packs, in quanto creano un bundle di prodotti più rigido che deve essere inviato ai negozi tutto in una volta.

Ora che le cose sono state acquistate e sono in transito, alla fine arriveranno al centro di distribuzione in entrata. La prima decisione da prendere riguardo al centro di distribuzione è determinare la destinazione dei container. Possiamo decidere di inviare i container a un centro di distribuzione in Germania, alternare tra i due centri di distribuzione, oppure inviare un container a un centro e poi ridistribuire l’eccesso di quantità al secondo centro di distribuzione. In Europa, i due centri di distribuzione sono a circa un giorno di distanza su strada, quindi non sono molto distanti.

Poi c’è la questione del cross-docking. Se hai un container in arrivo che contiene scatole destinate sia al centro di distribuzione francese che a quello tedesco, devi assolutamente effettuare un’operazione di cross-docking. Quello che non vuoi fare è che il container arrivi al tuo centro di distribuzione, scarichi tutte le scatole, le metta in magazzino e poi le ritiri per spedirle in Germania. Ciò che desideri è, mentre scarichi, effettuare direttamente il cross-docking di tutte le scatole in modo da poterle rimandare immediatamente ed evitare molte operazioni manuali che comporterebbero il deposito e poi la successiva movimentazione. Questa sarebbe la prima operazione, e devi farla per ogni container in arrivo, perché anche se inizialmente pensavi che quel container fosse destinato solo a quel centro di distribuzione, la situazione del mercato potrebbe essere evoluta, offrendo l’opportunità di effettuare un’operazione di cross-docking per un riequilibrio immediato della merce al suo arrivo.

Poi devi decidere cosa scaricare. Per il controllo qualità, vuoi scaricare alcuni articoli. Tuttavia, non appena inizi a scaricare la merce, essa occuperà più spazio, e ciò deve essere considerato. Se non lo fai, la produttività può risultare relativamente bassa quando si tratta di prelevare, ad esempio, per l’e-commerce che devi servire. Tipicamente, le spedizioni per l’e-commerce vengono effettuate da uno dei due centri di distribuzione in questo scenario. Ovviamente, dobbiamo tenere conto dei vincoli, come la capacità di stoccaggio del centro di distribuzione, in modo che se inviamo molti container in un determinato periodo a causa della collezione, il centro di distribuzione non venga sopraffatto in termini di capacità da tutte le arrivate dall’Asia in un determinato momento dell’anno.

Ora che abbiamo la merce nel centro di distribuzione, dobbiamo decidere cosa promuovere. Di solito c’è una spinta iniziale per la collezione; è una questione di coerenza. Una nuova collezione arriva con un nuovo tema, un po’ di storytelling e magari alcune operazioni di marketing, e serve coerenza. Quindi, in genere, viene effettuata una spinta iniziale verso i negozi. L’idea è che vi siano molti driver in gioco. Il primo pensiero è quello di aumentare l’appeal del negozio.

Ad esempio, un aneddoto da un altro cliente di dieci anni fa: abbiamo avuto una discussione perché ero un po’ sorpreso. Si è scoperto che in ogni singolo negozio stavano promuovendo una unità di una borsa in pelle bianca. Mi ha un po’ sorpreso perché, analizzando il volume delle vendite, le borse in pelle marrone o nere dominavano di gran lunga in termini di volume. Le borse in pelle bianca, percepite come molto fragili, avevano volumi di vendita molto bassi. La domanda per me era alquanto sconcertante: perché promuovere una unità della borsa in pelle bianca in ogni singolo negozio, sebbene i volumi siano molto bassi? La risposta che mi è stata data, e che risuona ancora fortemente, è che se tutte le borse in pelle che hai sono fondamentalmente marroni o nere, il negozio appare un po’ triste; ha bisogno di un tocco di colore vibrante per essere davvero attraente. Ciò significa che devi decidere di mettere alcuni prodotti non perché verranno venduti, ma semplicemente perché, in termini di merchandising e effetto visivo, aumentano davvero l’attrattiva del negozio. Una delle preoccupazioni che abbiamo qui è che vogliamo massimizzare l’appeal affinché la clientela sia invogliata ad entrare nel negozio.

Quello che vogliamo è assicurarci che, una volta che il cliente entri nel negozio, ci sia un servizio di alta qualità. Tuttavia, in base alla nostra comprensione di questo scenario, quando parliamo di qualità del servizio, stiamo davvero parlando del livello di servizio? Direi proprio di no. Una donna che entra in un negozio raramente ha in mente un riferimento specifico a un prodotto. Potrebbe avere alcuni piani, un interesse generale e delle preferenze generali, ma l’idea che questa persona abbia in mente uno specifico prodotto può essere possibile, ma è davvero marginale. Nel negozio, se un prodotto risulta esaurito ma ci sono molti sostituti validi, il problema dell’esaurimento delle scorte diventa abbastanza irrilevante. Ancor peggio, se la persona entra nel negozio e il prodotto che cerca non è presente perché non è mai stato inserito nell’assortimento, non noterai nemmeno che hai un problema di qualità del servizio. Dobbiamo davvero pensare in termini di qualità del servizio, ma come abbiamo appena dimostrato brevemente, questa qualità del servizio ha quasi nulla a che fare con service levels.

Quindi, vogliamo avere un buon appeal, un’elevata qualità del servizio, e poi ci sono tutti i driver finanziari. Alcuni prodotti hanno un margine; c’è profitto da ottenere vendendo quei prodotti. Inoltre, ci sono tutti i costi coinvolti: costi di mantenimento, costi di capitale circolante, e così via. Questi costituiscono tutti i driver con cui dobbiamo fare i conti. Abbiamo anche una serie di vincoli che si applicano a questo impulso iniziale. Prima di tutto, abbiamo la capacità del negozio. Come ho descritto, abbiamo negozi power che vendono molto, ma dispongono di una superficie di vendita molto limitata. È un po’ un paradosso: i negozi in cui vorremmo spingere l’inventario al massimo sono anche i negozi in cui tecnicamente non possiamo. Al contrario, all’altro capo dello spettro, abbiamo alcuni negozi deboli con molti metri quadrati, ma non sarebbe ragionevole spingere tonnellate di scorte solo perché il negozio non sta vendendo molto e non sarà in grado di liquidare tutto questo inventario.

Poi, ovviamente, abbiamo il piano per ciò che vogliamo spingere, ma dobbiamo accogliere ciò che è già presente nel negozio. Ad esempio, se la collezione precedente è andata estremamente bene e il negozio è quasi vuoto, potresti voler spingere ancora più merce perché altrimenti non risulterà sufficientemente attraente. Al contrario, se la collezione precedente non è andata molto bene e hai tonnellate di eccedenze, potresti non avere nemmeno spazio fisico sufficiente nei negozi per accogliere tutta la merce in arrivo. Per quanto riguarda la capacità del negozio, dobbiamo tenere presente che non dipende solo dalle dimensioni del negozio, ma anche dalle dimensioni degli articoli. Ad esempio, ovviamente, in un negozio puoi stoccare molte più t-shirt rispetto ai cappotti invernali, dato che una è molto più ingombrante dell’altra. La capacità del negozio dipende anche dal tipo di attrezzature che hai per esporre i prodotti. Questo va in entrambe le direzioni: puoi avere attrezzature che danno l’impressione di abbondanza, cosa di grande interesse per i negozi deboli, e alcuni negozi possono avere un allestimento più compatto per i negozi power che sono limitati in spazio.

Poi, abbiamo il rifornimento di routine, chiamato anche store replenishment o la spedizione dai centri di distribuzione. Tra il rifornimento di routine del negozio e l’impulso iniziale del negozio, non ci sono confini ben definiti; è più come uno spettro. All’inizio di ogni collezione, devi spingere le merci, ma poi devi rifornire. È un continuum piuttosto che due cose radicalmente diverse. Comunque, quando iniziamo a pensare al rifornimento del negozio, dobbiamo considerare i programmi di consegna. In questo scenario, abbiamo un centro di distribuzione che serve diverse centinaia di negozi. La domanda è: conviene davvero servire ogni singolo negozio ogni giorno? Ci sono costi di trasporto da pagare per la flotta di autisti, ma ogni singolo giorno in cui effettui una consegna a un negozio, molto probabilmente avrai anche dei costi extra.

Il motivo è che, ad esempio, in Europa, per ragioni di traffico, le consegne devono solitamente essere effettuate nelle prime ore della giornata. La consegna avverrà una o due ore prima dell’apertura dei negozi, il che significa che se intendi consegnare in un negozio in un dato giorno, un dipendente dovrà essere presente e verrà pagato per una o due ore extra. Se lo stesso autista consegna a 15 negozi, dovrai fondamentalmente aggiungere 10 ore di straordinario al costo, il che può aumentare notevolmente le spese di consegna. Questi programmi possono essere stabiliti in modo completamente dinamico; queste sono tutte le opzioni della supply chain disponibili in ogni singolo giorno.

Poi, abbiamo dei vincoli sia a livello del centro di distribuzione sia a livello dei negozi. Consideriamo qualsiasi unità in stock, e dobbiamo tenere presente che tutti i negozi competono per le stesse unità di stock attualmente presenti nel centro di distribuzione. Per farti un’idea, supponiamo di avere un negozio debole che, durante l’impulso iniziale, aveva un’unità per una variante. Dopo 10 settimane, questa unità è appena stata venduta, quindi tecnicamente quel negozio debole è a corto di quella variante. Nel centro di distribuzione, abbiamo, diciamo, 10 unità rimaste di questa variante. Dovremmo subito inviare un’altra unità a questo negozio debole per risolvere il problema dello stockout? Non è del tutto chiaro, perché immaginiamo che allo stesso tempo abbiamo un negozio power che ha tre unità in stock. Il negozio power non è a corto di scorte e, al momento, non può nemmeno accogliere scorte aggiuntive. Ci sono tre unità in stock, e quello è il massimo che possono contenere, considerando il resto di ciò che hanno in magazzino. Ora, il problema è che questo negozio power potrebbe vendere un’unità al giorno per lo stesso prodotto. Se trasferiamo una di quelle unità rimanenti dal centro di distribuzione al negozio debole, è molto probabile che questa unità impiegherà 10 settimane per essere venduta. Peggio ancora, questa unità potrebbe essere venduta a prezzo scontato perché finiremo nel periodo dei saldi di fine stagione. Tuttavia, se conserviamo questa unità in stock per un successivo rifornimento per il negozio power, abbiamo una grande possibilità di venderla entro due settimane a un prezzo elevato. Vedi, tutti i negozi competono, e questo significa che non è sempre redditizio risolvere i problemi di stockout, poiché i negozi competono per le stesse scorte.

Dobbiamo anche considerare i problemi di input e output dal punto di vista del centro di distribuzione. Ciò che è più efficiente è avere un livello di attività molto costante. Se abbiamo un livello di attività variabile, dobbiamo pagare gli straordinari ai dipendenti regolari per far fronte a un picco e, se il picco è troppo elevato, dobbiamo ricorrere a manodopera temporanea. La manodopera temporanea non è di per sé più costosa all’ora, anche se può risultare più cara rispetto a quella regolare. Tuttavia, di solito non è altrettanto competente o esperta, e quindi la produttività è inferiore. In termini di costo effettivo, ciò può risultare molto più oneroso a causa della ridotta produttività della manodopera temporanea. Dal punto di vista del centro di distribuzione, è vantaggioso avere un livello di attività completamente costante.

Dal punto di vista dei negozi, è altresì vantaggioso avere un livello di ricezione relativamente uniforme. Se inviamo 20 scatole in un determinato giorno, il personale potrebbe non avere la capacità e il numero di addetti necessari per esporre tutti quei prodotti all’inizio della giornata. Questo potrebbe comportare un negozio alquanto disordinato, magari per diversi giorni. È di grande interesse per i negozi ricevere i prodotti in arrivo in maniera incrementale. I driver per il rifornimento sono fondamentalmente gli stessi: vogliamo preservare l’appeal dei negozi, mantenere un’elevata qualità del servizio e massimizzare i driver finanziari, ossia ottenere la massima redditività minimizzando i costi. I driver sono fondamentalmente esattamente gli stessi.

Come osservazione tangenziale, abbiamo anche la reverse logistics, che si oppone alla forward logistics. Immagina una situazione in cui il centro di distribuzione ha esaurito le scorte per una determinata variante, ma sulla piattaforma e-commerce questo prodotto sta ancora vendendo molto bene. Potrebbero esserci alcuni negozi deboli che hanno ancora alcune unità in stock, e questi sono a lento movimento. Forse conviene riportare le scorte al centro di distribuzione affinché possano essere vendute tramite e-commerce, ad esempio. Ovviamente, ha un costo, ma probabilmente è meglio vendere il prodotto a prezzo pieno tramite e-commerce piuttosto che aspettare la fine della collezione e applicare uno sconto del 50% sul prodotto per liquidarlo finalmente. Possiamo anche avere molto ribilanciamento dell’inventario tra i negozi, specialmente se un paio di negozi si trovano fisicamente molto vicini. Ad esempio, in una grande città come Parigi o Berlino, è molto probabile che ci siano circa cinque negozi a solo uno o due chilometri di distanza. Può essere di grande interesse effettuare un minimo ribilanciamento tra quei negozi, magari senza passare per il percorso di consegna del centro di distribuzione. Se qualcosa è esaurito in un negozio e c’è un po’ di eccedenza per lo stesso prodotto in un altro negozio nelle vicinanze, è meglio distribuire l’inventario tra i negozi.

Abbiamo già discusso in precedenza il pre-season pricing, ma la determinazione dei prezzi, in generale, rimane un’opzione da considerare in ogni momento. Possiamo fare molto demand shaping. Ad esempio, possiamo fare promotions in qualsiasi momento. Con promotions intendo il termine nel suo senso letterale: promuovere o mettere in evidenza. Puoi promuovere un prodotto rendendolo più visibile o evidenziandolo nel negozio. Se notiamo che abbiamo un problema con un prodotto, rischiando di accumulare un eccesso di scorte, potrebbe essere un buon momento per promuoverlo. Esiste anche l’opzione del bundling, ad esempio, “compra due, il terzo lo ricevi gratis” o offerte più complesse. Possiamo persino fare flash sales, specialmente se è in atto un programma di loyalty che permette di fare offerte mirate direttamente ai clienti.

Dal mio punto di vista, questo è anche fondamentalmente un problema di supply chain perché riguarda il fatto che inizialmente avevi un lead time di quattro-sei mesi, che è molto lungo. La moda è estremamente erratica, quindi devi adattarti a questa variabilità. Puoi provare a prevedere con precisione la domanda futura, ma sarà, nel migliore dei casi, approssimativa. Qualunque cosa tu possa fare per mitigare gli errori nelle previsioni, può costituire un meccanismo di supply chain molto potente.

Ovviamente, esiste la pratica delle vendite di fine stagione, dove l’idea è di massimizzare il volume delle vendite dall’ammontare fisso di inventario che possiedi. Speri di averlo liquidato più o meno completamente entro la fine della stagione per fare spazio alla prossima collezione nei tuoi negozi. Qui, dobbiamo considerare le abitudini e le percezioni dei clienti, che sono una lama a doppio taglio. Dal lato positivo, ogni volta che i nostri clienti si presentano e acquistano qualcosa dal marchio, si crea fedeltà verso il brand. Più acquisti da un marchio, meno acquisti dai marchi concorrenti, il che è molto positivo. Tuttavia, il problema è che ogni volta che offri uno sconto, specialmente a fine stagione, crei l’abitudine di acquistare a prezzo scontato. Il cliente che ha appena acquistato un prodotto con uno sconto del 50% potrebbe, per la stagione successiva, iniziare ad aspettare la fine della collezione per beneficiare nuovamente dello sconto. Se ci posizioniamo in una fascia più alta rispetto a questo marchio, ad esempio nel soft luxury, i marchi, in genere, non fanno mai sconti proprio per questo problema. Qui, abbiamo un marchio di fascia media, e devono ricorrere a questo meccanismo. È abbastanza redditizio farlo, ma dobbiamo tenere conto di entrambi gli aspetti del problema. Si tratta di un’ottimizzazione del trade-off della supply chain per sfruttarla al meglio.

Come nota di transizione, in passato vi erano limitazioni su quanto frequentemente potevi cambiare il prezzo dei tuoi prodotti. Nell’e-commerce, puoi cambiare il prezzo di un prodotto in qualsiasi singolo giorno. Tuttavia, in un negozio fisico, c’è tipicamente bisogno di manodopera se desideri ri-etichettare tutti i tuoi prodotti. Più recentemente, sono emerse etichette di prezzo elettroniche che ti permettono di riprezzare i tuoi prodotti con la frequenza che desideri. Anche se al momento non è eccessivamente frequente, se guardiamo tra un decennio, queste opzioni saranno ancora più diffuse, perché il marchio non dovrà pagare le persone per ri-etichettare i prodotti ogni volta che desidera cambiare il prezzo.

Abbiamo già superato l’ora e ci sono molti altri elementi da trattare, quindi in questa lezione non avrò tempo per affrontare tutto. In particolare, ho appena accennato all’aspetto dell’e-commerce. Il fashion e-commerce merita una discussione a sé stante. Ceniamo brevemente alcuni dei problemi che non abbiamo ancora toccato, come i resi. Ad esempio, in Germania, per il fashion e-commerce, ci si può facilmente aspettare il 50% di resi, quindi uno su due articoli acquistati online finisce per essere restituito al marchio. In Francia, la percentuale è molto più bassa, circa il 10%, a causa delle differenze culturali. Questo ha un’influenza profonda su come organizzi e ottimizzi le operazioni e-commerce.

Se fai e-commerce, puoi fare “naked sales” nel senso che non è necessario avere fisicamente il prodotto in stock per venderlo. Se il prodotto sta arrivando in un container, puoi già iniziare a venderlo, a patto di essere trasparente riguardo al tempo stimato di arrivo per il tuo cliente. Non vuoi promettere una consegna tra due giorni se in realtà ci vorranno quattro settimane per arrivare. Tuttavia, puoi iniziare a vendere il prodotto anche prima che le scorte siano disponibili.

Poi, c’è l’effetto showrooming, in cui i clienti vedono i prodotti in un negozio e il prodotto, insieme alla vestibilità, piace molto, ma preferiscono un colore diverso. Possono decidere in negozio, ma acquistare online. Al contrario, esiste lo scenario opposto in cui un cliente acquista online e riceve la consegna in negozio proprio per poter restituire immediatamente il prodotto se non va bene e assicurarsi di ottenere esattamente il prodotto che desidera.

Ci sono anche altri canali esclusi da questa discussione, come i marketplace online in cui il brand potrebbe vendere i propri prodotti, oppure il wholesale, dove il brand vende i suoi prodotti ad altri clienti B2B che dispongono di catene di retail separate. Potrebbero anche esserci punti vendita di terze parti gestiti in co-gestione, in una certa misura, tra il brand e una società terza. Un altro aspetto che per ora è stato messo da parte sono le complessità legate ai franchise. Tipicamente, le reti retail di moda hanno sia una parte della rete che possiedono direttamente sia una parte operata in modo indipendente dai franchisee. A seconda della configurazione, potrebbe esserci più o meno margine per i franchisee di prendere decisioni autonome su rifornimento e prezzi. Tuttavia, affrontare questi aspetti aprirebbe molte altre domande che per ora lasceremo da parte.

In conclusione, oggi abbiamo esaminato una lunga lista di supply chain decisions. Abbiamo discusso decisioni relative alla pianificazione dell’assortimento, agli acquisti, alla scelta dei metodi di spedizione adeguati, alla gestione della ricezione nel centro di distribuzione, al lancio iniziale e al successivo rifornimento, e ai problemi relativi alla determinazione dei prezzi. Possiamo constatare che tutte queste decisioni di supply chain sono completamente intrecciate. Ad esempio, una decisione iniziale di pianificazione dell’assortimento avrà un impatto profondo sugli acquisti, che a sua volta influenzerà il lancio iniziale e il rifornimento, la qualità del servizio, gli stock in eccesso e gli sconti concessi a fine stagione.

Questo intreccio è l’essenza di uno dei principi introdotti nella lezione sui principi quantitativi di supply chain. Se cerchiamo di risolvere questi problemi localmente, ci limitiamo a spostarli, senza affrontarli realmente. In conclusione, basandoci sulla nostra comprensione di questo case study, dovremmo essere estremamente scettici nei confronti dell’approccio divide-et-impera, poiché è praticamente certo che perda di vista il punto centrale a causa di questo intreccio. Dovremmo essere molto scettici riguardo alla sorta di decomposizione funzionale del processo. Ad esempio, se diciamo di avere un piano di previsione e poi ottimizziamo la decomposizione funzionale sequenziale del processo, ciò viola completamente la nostra comprensione del problema stesso e dell’intreccio che abbiamo osservato in tutte queste decisioni.

Questo conclude la nostra discussione sul primo case study di supply chain, e tra due settimane, nello stesso giorno della settimana e alla stessa ora del giorno, terrò la prossima lezione sull’ottimizzazione sperimentale. Questo è il nostro percorso per trovare metodi scientifici per supply chain o, almeno, qualcosa che possa fornire basi più solide quando si tratta del miglioramento prevedibile e controllato delle supply chains.

Ora inizierò ad esaminare le domande.

Domanda: I micro fulfillment centers sono necessari nelle città densamente popolate dell’Asia, dove lo spazio è limitato e il tempo di evasione degli ordini è estremamente breve (con consegna in 3 ore). Le imprese perdono efficienza in layout di centri di distribuzione su più piani. Come si può affrontare l’efficienza operativa del warehouse per centri di micro distribuzione su più piani e livelli, con operazioni attive e l’adozione di un software personalizzato per la gestione del magazzino basato sul processo e sul layout?

È un punto di vista molto interessante che non è stato trattato in questo case study, dato che mi sono concentrato su una configurazione europea. Ciò che descrivi evidenzia l’importanza di comprendere il problema. Se, per esempio, abbiamo un micro-distribution center su più livelli, emergono molte opzioni aggiuntive. Dove dovremmo posizionare i prodotti quando li riceviamo, a quale piano? La topologia dell’edificio comincia a importare molto di più, specialmente se si tratta di un edificio che non è stato inizialmente progettato come centro di distribuzione.

Oggi non entrerò nel merito delle soluzioni effettive, ma direi che, se vogliamo rimanere in linea con l’idea dei case studies di supply chain, prima di tutto dobbiamo caratterizzare le forze in gioco e i problemi che affrontiamo. Ad esempio, se si tratta di una struttura molto piccola, potremmo essere limitati nel numero di persone che possiamo realmente inserire nell’edificio. A un certo punto, l’efficienza decresce se aggiungiamo ulteriore manodopera a un micro-distribution center, poiché potrebbe non esserci spazio sufficiente per far circolare le persone. In tal caso, forse dovremmo iniziare a pensare a organizzare lo stoccaggio in modo diverso, aiutare le persone a trovare gli articoli più facilmente, o rivalutare il layout interno. Un’altra possibilità potrebbe essere quella di avere un turno notturno dedicato a riorganizzare lo stock all’interno del micro-distribution center, in modo che il team diurno possa essere più produttivo. L’obiettivo principale di questa lezione non è discutere le soluzioni esatte, ma espandere la nostra comprensione del problema. Restate sintonizzati per le lezioni successive, in cui potremmo approfondire le potenziali soluzioni.

Domanda: Cosa ne pensi delle soluzioni esistenti nell’ottimizzazione dell’inventario multi-echelon, specialmente abbinate al demand sensing?

Ho realizzato un episodio su Lokad TV dedicato al demand sensing, e posso affermare senza ombra di dubbio che si tratta sostanzialmente di una sciocchezza, una buzzword di marketing senza sostanza. Se noti le parole chiave “demand sensing”, puoi essere certo che il fornitore ha una comprensione limitata dell’argomento. Se desideri una prova, ti suggerisco di guardare l’episodio sul demand sensing che abbiamo realizzato qualche mese fa su Lokad TV.

Per quanto riguarda le soluzioni esistenti nell’ottimizzazione dell’inventario multi-echelon, dobbiamo iniziare esaminando la definizione del problema e le sue caratteristiche. La maggior parte delle decisioni nell’ottimizzazione multi-echelon non necessita di essere presa in tempo reale. Nel case study discusso oggi, quasi nessuna decisione doveva essere presa in tempo reale. La maggior parte delle soluzioni software per l’inventario multi-echelon sono progettate attorno a database relazionali orientati alla transazionalità in tempo reale. Tuttavia, la transazionalità in tempo reale non è richiesta per la maggior parte delle decisioni dell’ottimizzazione della supply chain.

In questo case study, non stiamo davvero discutendo di una supply chain multi-echelon, ma piuttosto di una supply chain a due livelli. Abbiamo bisogno di decisioni in tempo reale per la maggior parte delle scelte di cui parliamo? Assolutamente no. Occorre la transazionalità ogni volta che vendiamo un prodotto o spostiamo l’inventario all’interno del centro di distribuzione, ma questo non è ciò di cui tratta l’ottimizzazione della supply chain. Quindi, quando si esamina il software esistente per l’ottimizzazione dell’inventario multi-echelon, la mia domanda per voi è: iniziate a guardare il problema, proprio come abbiamo fatto oggi con la persona, e valutate se le decisioni fondamentali di design alla base del software siano in linea con il problema o se siano in totale contrasto. A mio parere, la stragrande maggioranza dei prodotti software che troverete sul mercato per l’ottimizzazione dell’inventario multi-echelon ha design che antagonizzano completamente il problema stesso che cercano di risolvere. Puoi scoprirlo con un semplice test: chiedi al fornitore se utilizzano un database SQL. Se la risposta è sì, sai che il software è mal progettato rispetto al problema, e puoi escludere quel fornitore e passare al successivo.

Domanda: Quando creiamo una persona, anche se può sembrare molto realistica, si tratta di un esperimento mentale; pertanto, operiamo in una situazione ipotetica. Come possiamo generare dataset per studiarne la dinamica?

Generare dataset sintetici che siano realistici è estremamente difficile. Da Lokad, ci abbiamo provato, soprattutto perché abbiamo a disposizione alcuni dataset di esempio, e ci è costato molto impegno crearli. Il modo più semplice per realizzare un dataset di esempio è utilizzare dati reali e anonimizzarli.

Questa domanda è molto pertinente e tocca il punto che ho discusso nella lezione precedente. Il modo in cui ho strutturato questa persona è tale che, pur sembrando realistica, è anche facilmente confutabile. Ad esempio, un brand di moda potrebbe affermare di avere 500 negozi ma 100 centri di distribuzione, oppure di avere solo 50 varianti invece di 10.000. Un direttore della supply chain potrebbe obiettare dicendo che il problema che ho presentato non esiste per il loro brand di moda, poiché importano dalla Cina e le consegne avvengono direttamente nei negozi, senza centri di distribuzione.

La metodologia della persona che ho introdotto qualche settimana fa non può essere dimostrata corretta, ma è stata mostrata in modo da poter essere facilmente confutata. Questo è un approccio qualitativo e, sfortunatamente, questo è il limite di questa prospettiva. Potrebbe essere eventualmente arricchito con un dataset sintetico, ma si tratta di un’impresa molto difficile. Ciò renderebbe l’approccio più incline a studi quantitativi. Tuttavia, non disperate, perché oggi ho adottato una prospettiva molto qualitativa. Tra due settimane discuteremo di una metodologia per ottenere intuizioni e conoscenze quantitative sulla supply chain. Questo è esattamente ciò di cui tratta l’ottimizzazione sperimentale.

Domanda: Non aiuterebbe l’utilizzo di negozi con vendite inferiori, come quelli suburbani, come pseudo centri di distribuzione (DC) a migliorare ulteriormente l’ottimizzazione degli stock a livello di distribuzione a Parigi? Qual è la tua opinione?

Beh, il problema è sia sì che no. Il fatto è che quei negozi sono completamente privi di tutte le attrezzature che possiedono i centri di distribuzione. I centri di distribuzione sono letteralmente macchine grandi e complesse. Dispongono di nastri trasportatori, macchine per l’imballaggio e tonnellate di altre attrezzature che possono utilizzare per organizzare le spedizioni.

Il problema con quei negozi più piccoli è che, innanzitutto, si trovano tipicamente nel bel mezzo del nulla, quindi non sono necessariamente molto vicini, per esempio, a un’autostrada. Ciò li rende non il luogo più pratico da utilizzare come hub. Inoltre, potrebbe non esserci nulla di realmente predisposto nel negozio per scopi di distribuzione. In termini di metri quadrati, è più economico di un grande negozio, ma non è assolutamente economico come un centro di distribuzione, che di solito si trova accanto a un’autostrada, letteralmente nel mezzo del nulla. Il costo per metro quadrato nei centri di distribuzione è estremamente basso.

Quei negozi più piccoli hanno un costo per metro quadrato inferiore rispetto ai grandi negozi, ma stiamo comunque parlando di un’area con un’attrattiva commerciale modesta. Il prezzo per metro quadrato rimane comunque notevole. Se tutto ciò che vuoi fare è eseguire operazioni industriali, preferiresti farlo in un luogo dove il costo del metro quadrato è irrisorio.

Questo conclude tutte le domande che ho per oggi. Grazie mille al pubblico, e sarà un piacere rivedervi tra due settimane per la prossima lezione. Arrivederci!