00:54 Introduzione

02:25 Sulla natura del progresso

05:26 La storia finora

06:10 Alcuni principi quantitativi: principi osservativi

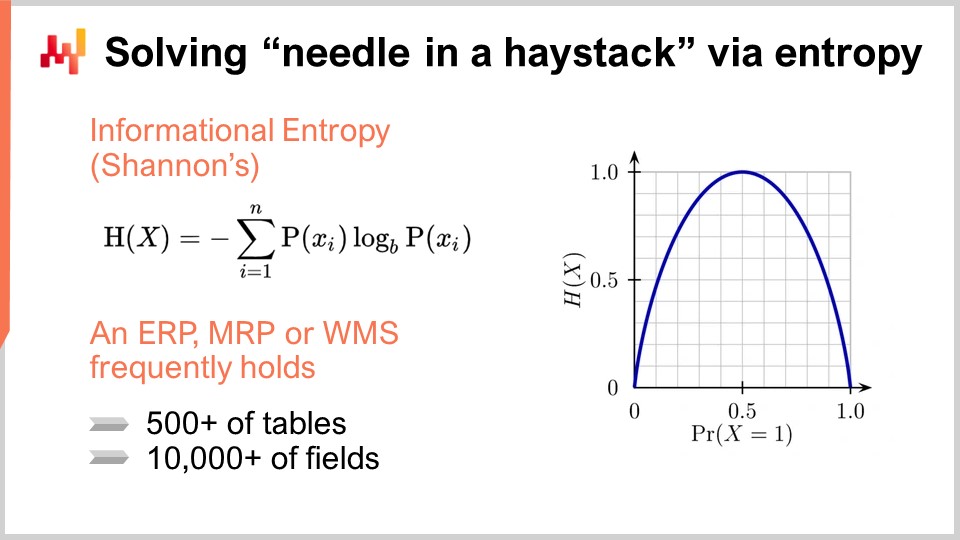

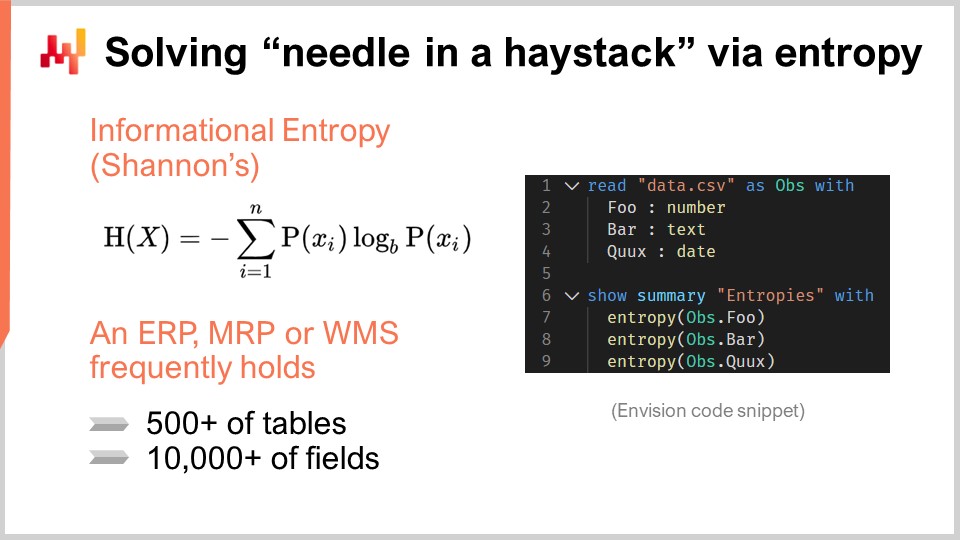

07:27 Risolvere “needle in a haystack” mediante l’entropia

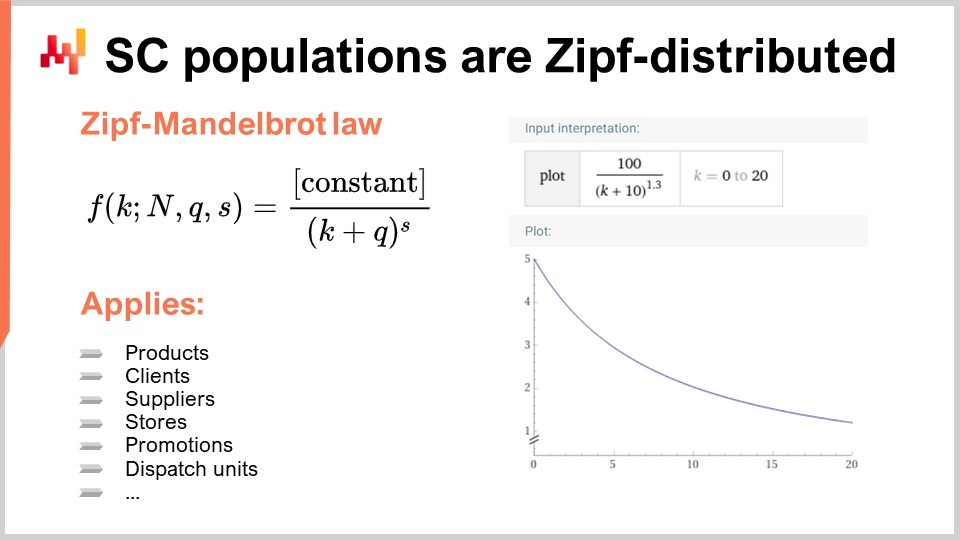

14:58 Le popolazioni SC sono distribuite secondo Zipf

22:41 I numeri piccoli prevalgono nelle decisioni delle SC

29:44 I modelli sono ovunque nelle SC

36:11 Alcuni principi quantitativi: principi di ottimizzazione

37:20 Sono necessari da 5 a 10 cicli per risolvere qualsiasi problema di SC

44:44 Le SC invecchiate sono quasi ottimali in modo unidirezionale

49:06 Le ottimizzazioni locali delle SC spostano solo i problemi

52:56 Problemi migliori superano soluzioni migliori

01:00:08 Conclusione

01:02:24 Prossima lezione e domande del pubblico

Descrizione

Benché le supply chain non possano essere caratterizzate da leggi quantitative definitive - a differenza dell’elettromagnetismo - è comunque possibile osservare dei principi quantitativi generali. Con ‘generali’ si intende applicabili a (quasi) tutte le supply chain. Scoprire tali principi è di primaria importanza poiché possono essere utilizzati per facilitare l’ingegnerizzazione di ricette numeriche finalizzate all’ottimizzazione predittiva delle supply chain, ma possono anche rendere tali ricette numeriche complessivamente più potenti. Esaminiamo due brevi elenchi di principi: alcuni principi osservativi e alcuni principi di ottimizzazione.

Trascrizione completa

Ciao a tutti, benvenuti in questa serie di lezioni sulla supply chain. Sono Joannes Vermorel, e oggi presenterò alcuni “Principi Quantitativi per Supply Chain.” Per chi sta seguendo la lezione in diretta su YouTube, potete fare domande in qualsiasi momento tramite la chat di YouTube. Tuttavia, non leggerò le vostre domande durante la lezione. Tornerò alla chat alla fine della lezione e farò del mio meglio per rispondere almeno alla maggior parte delle domande.

I principi quantitativi sono di grande interesse perché, nelle supply chain, come abbiamo visto durante le prime lezioni, implicano la gestione dell’opzionalità. La maggior parte di queste opzioni è di natura quantitativa. Devi decidere quanto acquistare, quanto produrre, quanto inventario spostare, e potenzialmente il punto prezzo – se desideri aumentarlo o diminuirlo. Quindi, un principio quantitativo in grado di guidare miglioramenti nelle ricette numeriche per le supply chain è di grande interesse.

Tuttavia, se oggi chiedessi alla maggior parte degli esperti o autorità della supply chain quali siano i loro principi quantitativi fondamentali per le supply chain, sospetterei che spesso riceverei una risposta incentrata su una serie di tecniche per una migliore previsione delle serie temporali o qualcosa di simile. La mia reazione personale è che, sebbene ciò sia interessante e rilevante, manca il punto. Credo che, nel profondo, l’incomprensione risieda nella natura stessa del progresso – cos’è il progresso e come si può implementare qualcosa come il progresso in relazione alle supply chain? Permettetemi di iniziare con un esempio illustrativo.

Seimila anni fa è stata inventata la ruota, e seimila anni dopo è stata inventata la valigia con ruote. L’invenzione è datata 1949, come illustrato da questo brevetto. Al momento in cui fu inventata la valigia con ruote, avevamo già sfruttato l’energia atomica e persino fatto esplodere le prime bombe atomiche.

Avanzando di 20 anni, nel 1969 l’umanità inviò le prime persone sulla luna. L’anno successivo, la valigia con ruote venne migliorata con un manico leggermente migliore, simile a un guinzaglio, come illustrato da questo brevetto. Non era comunque molto buona.

Poi, 20 anni dopo, a quel punto già disponevamo del sistema di posizionamento globale GPS che serviva i civili da quasi un decennio, e fu finalmente inventato il manico adeguato per la valigia con ruote.

Ci sono almeno due lezioni interessanti qui. La prima: non esiste una direzione temporale ovvia per quanto riguarda il progresso. Il progresso avviene in modo fortemente caotico e non lineare, ed è molto difficile valutare il progresso che dovrebbe verificarsi in un campo basandosi su quanto accade in altri. Questo è un elemento che dobbiamo tenere a mente oggi.

In secondo luogo, il progresso non deve essere confuso con la sofisticazione. Puoi avere qualcosa di enormemente superiore ma anche enormemente più semplice. Se prendo l’esempio della valigia, una volta vista, il design appare completamente ovvio e autoesplicativo. Ma è stato un problema facile da risolvere? Direi decisamente di no. La semplice prova che la gestione della supply chain è stata un problema difficile da risolvere è che a una civiltà industriale avanzata ci sono voluti un po’ più di quattro decenni per affrontare questo problema. Il progresso è ingannevole nel senso che non segue la regola della sofisticazione. È molto difficile identificare com’era il mondo prima che il progresso avvenisse, perché esso cambia letteralmente la tua visione del mondo man mano che si manifesta.

Ora, tornando alla nostra discussione sulla supply chain. Questa è la sesta e ultima lezione in questo prologo. Esiste un piano completo che potete consultare online sul sito di Lokad riguardo all’intera serie di lezioni sulla supply chain. Due settimane fa, ho presentato le tendenze del XX secolo per le supply chain, adottando una prospettiva puramente qualitativa sul problema. Oggi, invece, adotto un approccio abbastanza quantitativo su questo insieme di problemi come controparte.

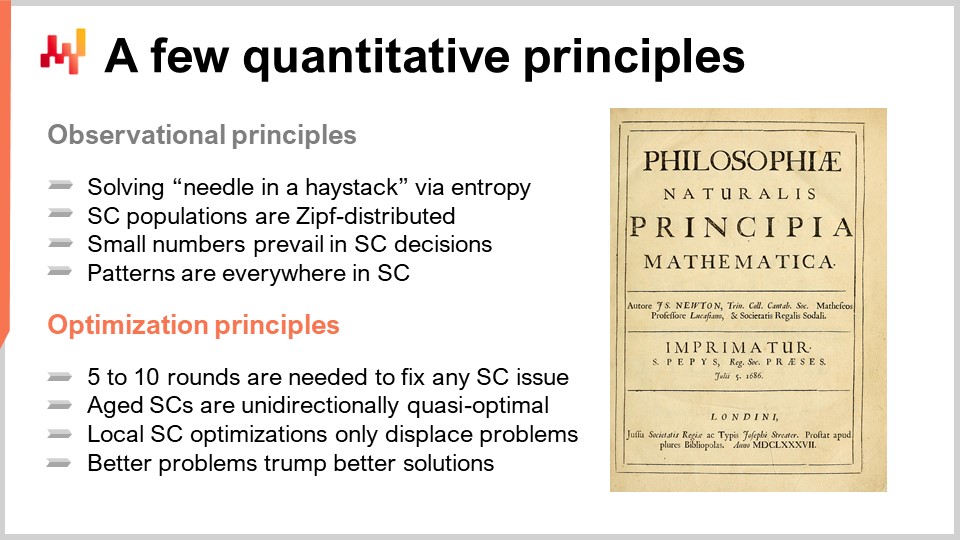

Oggi esamineremo un insieme di principi. Per “principio” intendo qualcosa che può essere usato per migliorare il design delle ricette numeriche in generale per tutte le supply chain. Abbiamo qui l’ambizione della generalizzazione, ed è proprio lì che è piuttosto difficile trovare elementi di primaria rilevanza per tutte le supply chain e per tutti i metodi numerici volti a migliorarle. Esamineremo due brevi elenchi di principi: principi osservativi e principi di ottimizzazione.

I principi osservativi si applicano nel modo in cui è possibile acquisire conoscenza e informazioni in maniera quantitativa sulle supply chain. I principi di ottimizzazione riguardano come agire una volta acquisita una conoscenza qualitativa della tua supply chain, in particolare, come utilizzare tali principi per migliorare i processi di ottimizzazione.

Iniziamo ad osservare una supply chain. Mi sorprende quando le persone parlano delle supply chain come se potessero osservarle direttamente con i propri occhi. Per me, questa è una percezione molto distorta della realtà delle supply chain. Le supply chain non possono essere osservate direttamente dall’uomo, almeno non da una prospettiva quantitativa. Ciò è dovuto al fatto che le supply chain, per loro natura, sono distribuite geograficamente, coinvolgendo potenzialmente migliaia di SKU e decine di migliaia di unità. Con i tuoi occhi umani, potresti osservare la supply chain com’è oggi e non come era in passato. Non puoi ricordare più di pochi numeri o di una piccolissima frazione dei numeri associati alla tua supply chain.

Ogni volta che desideri osservare una supply chain, effettuerai tali osservazioni indirettamente tramite software aziendale. Questo è un modo molto specifico di osservare le supply chain. Tutte le osservazioni che possono essere fatte in modo quantitativo sulle supply chain avvengono attraverso questo specifico mezzo: il software aziendale.

Caratterizziamo un tipico software aziendale. Contiene un database, poiché la stragrande maggioranza di tali software è progettata in questo modo. È probabile che il software abbia circa 500 tabelle e 10.000 campi (un campo è essenzialmente una colonna in una tabella). Come punto di partenza, disponiamo di un sistema che potenzialmente contiene una quantità enorme di informazioni. Tuttavia, nella maggior parte dei casi, solo una piccolissima frazione di questa complessità del software è effettivamente rilevante per la supply chain in questione.

I fornitori di software progettano il software aziendale tenendo conto di situazioni molto diverse. Quando si guarda a un cliente specifico, è probabile che solo una piccola frazione delle capacità del software venga effettivamente utilizzata. Ciò significa che, mentre in teoria ci possono essere 10.000 campi da esplorare, in realtà le aziende utilizzano solo una piccola frazione di tali campi.

La sfida consiste nel distinguere le informazioni rilevanti dai dati inesistenti o irrilevanti. Possiamo osservare le supply chain solo tramite il software aziendale, e potrebbe essere coinvolto più di un software. In alcuni casi, un campo non è mai stato utilizzato, e i dati sono costanti, contenenti solo zeri o nulli. In questa situazione, è facile eliminare il campo perché non contiene alcuna informazione. Tuttavia, nella pratica, il numero di campi che si possono eliminare con questo metodo potrebbe essere solamente intorno al 10%, poiché molte funzionalità del software sono state utilizzate nel corso degli anni, anche se solo accidentalmente.

Per identificare i campi che non sono mai stati usati in modo significativo, possiamo ricorrere a uno strumento chiamato entropia informativa. Per chi non conosce la teoria dell’informazione di Shannon, il termine può sembrare intimidatorio, ma in realtà è più semplice di quanto appaia. L’entropia informativa consiste nel quantificare la quantità di informazione presente in un segnale, con un segnale definito come una sequenza di simboli. Ad esempio, se abbiamo un campo che contiene solo due tipi di valori, vero o falso, e la colonna oscilla casualmente tra questi valori, essa contiene molti dati. Al contrario, se c’è solo una riga su un milione in cui il valore è vero e tutte le altre righe sono false, il campo nel database contiene quasi nessuna informazione.

L’entropia informativa è molto interessante perché consente di quantificare, in bit, la quantità di informazione presente in ogni campo del tuo database. Conducendo un’analisi, puoi classificare questi campi dal più ricco al più povero in termini di informazione ed eliminare quelli che contengono a malapena informazioni rilevanti per l’ottimizzazione della supply chain. L’entropia informativa può sembrare complicata all’inizio, ma non è difficile da comprendere.

Ad esempio, immaginando un linguaggio di programmazione specifico per dominio, abbiamo implementato l’entropia informativa come aggregatore. Prendendo una tabella, come ad esempio i dati di un file flat chiamato data.csv con tre colonne, possiamo tracciare un riepilogo di quanta entropia è presente in ogni colonna. Questo processo ti permette di determinare facilmente quali campi contengono la minor quantità di informazione ed eliminarli. Usando l’entropia come guida, puoi avviare rapidamente un progetto invece di impiegare anni per farlo.

Passando alla fase successiva, facciamo le nostre prime osservazioni sulle supply chain e consideriamo cosa aspettarci. Nelle scienze naturali, l’aspettativa predefinita è quella delle distribuzioni normali, note anche come curve a campana o gaussiane. Ad esempio, l’altezza di un maschio umano di 20 anni o il suo peso seguiranno una distribuzione normale. Nel regno degli esseri viventi, molte misurazioni seguono questo schema. Tuttavia, per quanto riguarda le supply chain, non è così. Praticamente nulla di interessante segue una distribuzione normale nelle supply chain.

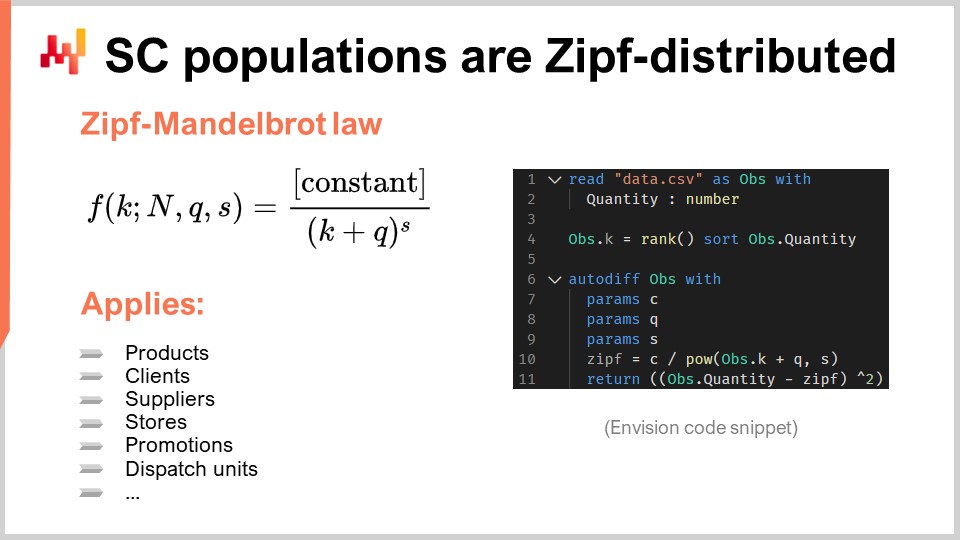

Invece, quasi tutte le distribuzioni di interesse nelle supply chain sono distribuite secondo Zipf. La distribuzione Zipf è illustrata nella formula data. Per comprendere questo concetto, considera una popolazione di prodotti, con la misura di interesse che è il volume di vendite per ciascun prodotto. Classificheresti i prodotti dal più alto al più basso volume di vendite in un determinato periodo, ad esempio un anno. La domanda diventa allora se esista un modello che preveda la forma della curva e che, dato il rango, fornisca il volume di vendite atteso. Questo è esattamente ciò di cui tratta la distribuzione Zipf. Qui, f rappresenta la forma di una legge di Zipf-Mandelbrot, e k si riferisce al kth elemento più grande. Ci sono due parametri, q e s, che vengono sostanzialmente appresi, proprio come hai mu (la media) e sigma (la varianza) per una distribuzione normale. Questi parametri possono essere utilizzati per adattare la distribuzione a una popolazione di interesse. La legge di Zipf-Mandelbrot ingloba questi parametri.

È importante notare che praticamente ogni popolazione di interesse nella supply chain segue una distribuzione Zipf. Questo vale per prodotti, clienti, fornitori, promozioni e persino unità di spedizione. La distribuzione Zipf è sostanzialmente un discendente del principio di Pareto, ma è più trattabile e, a mio parere, più interessante, in quanto fornisce un modello esplicito di cosa aspettarsi per qualsiasi popolazione di interesse nella supply chain. Se incontri una popolazione che non è distribuita secondo Zipf, è più probabile che ci sia un problema con i dati piuttosto che una vera deviazione dal principio.

Per sfruttare il concetto di distribuzione di Zipf nel mondo reale, puoi usare Envision. Se osserviamo questo frammento di codice, vedrai che bastano poche righe di codice per applicare questo modello a un dataset reale. Qui, assumo che esista una popolazione di interesse in un file flat chiamato “data.csv” con una colonna che rappresenta la quantità. Normalmente, avresti un identificatore del prodotto e la quantità. Alla riga 4, calcolo i ranghi utilizzando l’aggregatore di rank e ordinando in base alla quantità. Poi, tra le righe 6 e 11, entro in un blocco di programmazione differenziabile messo in evidenza da Autodev, dove dichiaro tre parametri scalari: c, q e s, proprio come nella formula a sinistra dello schermo. Successivamente, calcolo le previsioni del modello Zipf e utilizzo l’errore quadratico medio tra la quantità osservata e quella prevista dal modello. Puoi letteralmente effettuare una regressione della distribuzione di Zipf con solo poche righe di codice. Anche se suona sofisticato, è abbastanza semplice con gli strumenti appropriati.

Questo mi porta ad un altro aspetto osservazionale delle supply chains: i numeri che ti aspetteresti a qualsiasi livello della supply chain sono piccoli, solitamente inferiori a 20. Non solo avrai poche osservazioni, ma i numeri che osservi saranno anche piccoli. Ovviamente, questo principio dipende dalle unità utilizzate, ma quando dico “numeri” intendo quelli che hanno senso canonico da una prospettiva supply chain, cioè quelli che stai cercando di osservare e ottimizzare.

La ragione per cui abbiamo solo numeri piccoli è dovuta alle economies of scale. Prendiamo ad esempio le magliette in un negozio. Il negozio potrebbe avere migliaia di magliette in magazzino, il che sembra un numero elevato, ma in realtà dispone di centinaia di tipi differenti di magliette con variazioni di taglia, colore e design. Quando inizi a osservare le magliette con la granularità rilevante per una prospettiva supply chain, cioè lo SKU, il negozio non avrà migliaia di unità per uno specifico SKU; invece, ne avrà solo una manciata.

Se possiedi un numero maggiore di magliette, non avrai migliaia di magliette sparse ovunque, poiché sarebbe un incubo in termini di gestione e movimentazione. Invece, confezionerai quelle magliette in scatole comode, che è esattamente ciò che avviene nella pratica. Se disponi di un centro di distribuzione che gestisce molte magliette perché le spedisci ai negozi, è probabile che quelle magliette siano effettivamente confezionate in scatole. Potresti persino avere una scatola contenente un assortimento completo di magliette con diverse taglie e colori, facilitando la lavorazione lungo la catena. Se hai molte scatole in giro, non ne avrai migliaia; invece, se hai decine di scatole, le organizzerai ordinatamente su pallet. Un pallet può contenere diverse decine di scatole. Se hai molti pallet, non li organizzerai come singoli pallet; molto probabilmente li organizzerai in container. E se hai molti container, utilizzerai una nave cargo o qualcosa di simile.

Il mio punto è che, quando si tratta di numeri nel supply chain, il numero veramente rilevante è sempre un numero piccolo. Questa situazione non può essere elusa semplicemente passando a un livello aggregato superiore perché, man mano che ti sposti verso un livello di aggregazione più elevato, interviene una forma di economies of scale e desideri introdurre un meccanismo di batching per abbassare i costi operativi. Questo accade più volte, quindi, indipendentemente dalla scala che consideri, sia che si tratti del prodotto finale venduto all’unità in un negozio o di un prodotto di massa, si tratta sempre di un gioco di numeri piccoli.

Anche se hai una fabbrica che produce milioni di magliette, è probabile che tu abbia lotti giganteschi, e i numeri di tuo interesse non sono il numero di magliette, ma il numero di lotti, che sarà molto più contenuto.

A che punto voglio arrivare con questo principio? Prima di tutto, devi osservare come si presentano la maggior parte dei metodi nel calcolo scientifico o nella statistica. Si scopre che, nella maggior parte degli altri campi non legati al supply chain, il contrario è prevalente: un gran numero di osservazioni e valori elevati in cui la precisione è fondamentale. Nel supply chain, invece, i numeri sono piccoli e discreti.

La mia proposta è che abbiamo bisogno di strumenti basati su questo principio che accolgano e abbraccino profondamente il fatto che avremo numeri piccoli invece che numeri grandi. Se utilizzi strumenti progettati unicamente considerando la legge dei grandi numeri, sia per via delle numerose osservazioni sia per via dei valori elevati, allora si crea un completo disallineamento nel supply chain.

A proposito, ciò ha profonde implicazioni a livello software. Se disponi di numeri piccoli, ci sono molti modi per far sì che gli strati software sfruttino questa osservazione. Ad esempio, osservando il dataset delle righe di transazione per un ipermercato, noterai che, secondo la mia esperienza e osservazione, l'80% delle righe presenta una quantità venduta a un cliente finale nell’ipermercato pari esattamente a uno. Quindi, hai davvero bisogno di 64 bit di informazione per rappresentare questo dato? No, sarebbe uno spreco completo di spazio e tempo di elaborazione. Abbracciare questo concetto può portare a un guadagno operativo di uno o due ordini di grandezza. Non si tratta di un semplice desiderio; ci sono reali miglioramenti operativi. Potresti pensare che i computer di oggi siano estremamente potenti, e lo sono, ma se hai a disposizione maggiore potenza di calcolo, puoi adottare algoritmi più avanzati che fanno cose ancora migliori per il supply chain. È inutile sprecare questa potenza solo perché segui un paradigma che si aspetta numeri grandi quando in realtà prevalgono numeri piccoli.

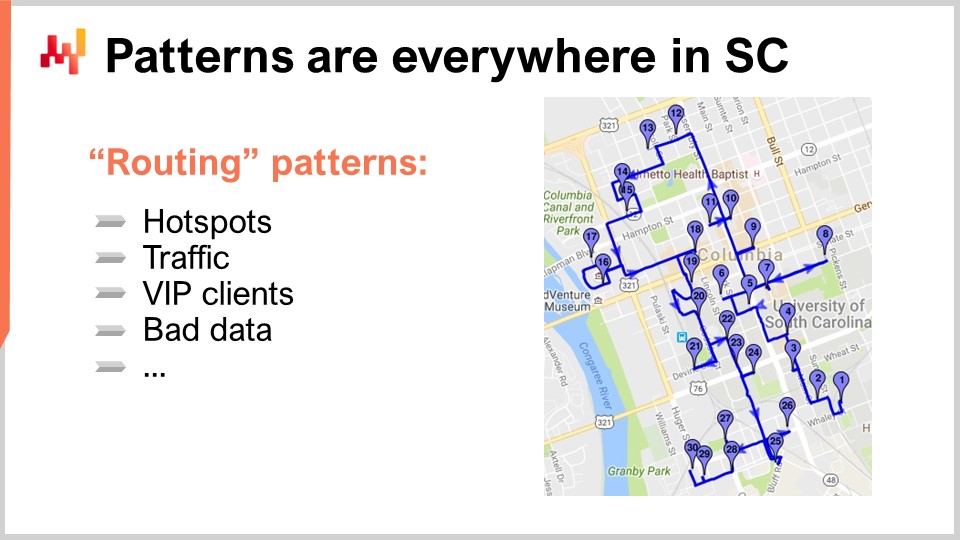

Questo mi porta al mio ultimo principio osservazionale di oggi: i pattern sono ovunque nel supply chain. Per capirlo, diamo un’occhiata a un classico problema del supply chain in cui i pattern sono solitamente considerati assenti: l’ottimizzazione degli itinerari. Il problema classico dell’ottimizzazione degli itinerari comporta una lista di consegne da effettuare. Puoi posizionare le consegne sulla mappa e cercare di trovare il percorso che minimizzi il tempo di trasporto. L’obiettivo è stabilire un percorso che attraversi ogni singolo punto di consegna, minimizzando il tempo totale di trasporto. A prima vista, questo problema appare come un problema puramente geometrico, senza pattern coinvolti nella sua risoluzione.

Tuttavia, propongo che questa prospettiva sia completamente errata. Affrontando il problema da questo punto di vista, stai considerando l’aspetto matematico, non quello del supply chain. Le supply chains sono giochi iterativi in cui i problemi si manifestano ripetutamente. Se ti occupi dell’organizzazione delle consegne, è probabile che tu le effettui ogni singolo giorno. Non si tratta di un solo percorso; è letteralmente un percorso al giorno, almeno.

Inoltre, se ti occupi delle consegne, probabilmente disponi di un’intera flotta di veicoli e autisti. Il problema non è solo ottimizzare un percorso, ma ottimizzare un’intera flotta, e questo gioco si ripete ogni singolo giorno. È qui che emergono tutti i pattern.

Innanzitutto, i punti non sono distribuiti casualmente sulla mappa. Esistono hotspot, ovvero aree geografiche con un’alta densità di consegne. Potresti avere indirizzi che ricevono consegne quasi quotidianamente, come la sede di una grande azienda in una grande città. Se sei una grande azienda di e-commerce, probabilmente effettui consegne a questo indirizzo ogni giorno lavorativo. Questi hotspot non sono immutabili; possiedono la loro stagionalità. Alcuni quartieri potrebbero essere molto tranquilli durante l’estate o l’inverno. Ci sono dei pattern, e se vuoi essere veramente bravo nell’ottimizzazione degli itinerari, devi considerare non solo dove si formeranno questi hotspot, ma anche come si sposteranno nel corso dell’anno. Inoltre, devi tener conto del traffico. Non devi pensare solo alla distanza geometrica, poiché il traffico è dipendente dal tempo. Se un autista parte in un determinato momento della giornata, mentre percorre il suo itinerario il traffico varierà. Per giocare bene a questo gioco, devi prendere in considerazione i pattern del traffico, che cambiano e possono essere previsti in modo affidabile in anticipo. Ad esempio, a Parigi, alle 9:00 e alle 18:00, l’intera città è completamente congestionata, e non serve essere un esperto di previsioni per capirlo.

Accadono anche eventi sul campo, come incidenti che alterano i consueti pattern del traffico. Se osserviamo le consegne da una prospettiva matematica, si presume che tutti i punti di consegna siano uguali, ma non lo sono. Potresti avere clienti VIP o indirizzi specifici dove devi consegnare metà della tua spedizione. Queste tappe fondamentali nel tuo percorso devono essere prese in considerazione per un’ottimizzazione efficace degli itinerari.

Devi anche essere consapevole del contesto, ed è comune disporre di dati imperfetti sul mondo. Ad esempio, se un ponte è chiuso e il software non ne è a conoscenza, il problema non risiede nel fatto di non sapere che il ponte era chiuso la prima volta, bensì nel fatto che il software non apprende mai dal problema e propone sempre un percorso che, pur essendo teoricamente ottimale, risulta insensato. Le persone poi si oppongono al sistema, il che non rappresenta una buona soluzione pratica di ottimizzazione degli itinerari dal punto di vista del supply chain.

Il punto è che, osservando le situazioni del supply chain, ci sono innumerevoli pattern ovunque. Dobbiamo fare attenzione a non farci distrarre da eleganti strutture matematiche e ricordare che queste considerazioni valgono anche per le previsioni delle serie temporali. Ho scelto il problema dell’ottimizzazione degli itinerari come esempio perché in questo caso i pattern risultavano più evidenti.

In conclusione, dobbiamo osservare il supply chain da tutte le dimensioni osservabili, non solo da quelle ovvie o in cui la soluzione si presenta in modo elegante.

Questo mi porta alla seconda serie di principi relativi a come dovremmo osservare il nostro supply chain. Finora, abbiamo visto quattro principi relativi a come osservare il nostro supply chain: osservazione indiretta, software per le imprese, messa in ordine del caos per determinare ciò che è rilevante e ciò che non lo è, ed entropia. Abbiamo osservato che le distribuzioni seguono spesso la legge di Zipf, e anche con numeri piccoli possiamo vedere emergere dei pattern. La domanda ora è: come agiamo? Dal punto di vista matematico, quando vogliamo decidere la migliore linea d’azione, eseguiamo un’ottimizzazione di qualche tipo, che rappresenta la prospettiva quantitativa.

La prima cosa da notare è che, non appena mettiamo in produzione una logica di ottimizzazione per il supply chain, iniziano a emergere problemi, come bug. Il software per le imprese è una bestia estremamente complessa e spesso piena di bug. Mentre sviluppi la tua logica di ottimizzazione per il supply chain, incontrerai numerosi problemi. Tuttavia, se una logica è abbastanza valida da essere messa in produzione, qualsiasi problema che affrontiamo ora probabilmente rappresenta un caso limite. Se non fosse un caso limite e il software o la logica malfunzionasse ogni singola volta, non sarebbe mai arrivata in produzione.

L’idea di questo principio è che ci vogliono da cinque a dieci cicli per risolvere ogni problema. Quando dico da cinque a dieci cicli, intendo che affronterai un problema, lo esaminerai, comprenderai la causa principale, e poi tenterai di applicare una soluzione. Ma nella maggior parte dei casi, la soluzione non risolverà il problema. Scoprirai che vi era un problema nascosto all’interno del problema, oppure che il problema che credevi di aver risolto non era la causa reale, o che la situazione ha rivelato una classe più ampia di problemi. Potresti aver risolto un piccolo esempio di una classe più estesa di problemi, ma altri problemi, varianti di quello che pensavi di aver sistemato, continueranno ad emergere.

Le supply chains sono bestie complesse e in continuo mutamento che operano nel mondo reale, rendendo difficile progettare un sistema perfettamente adatto a ogni situazione. Nella maggior parte dei casi, fai del tuo meglio per risolvere un problema, e poi devi mettere alla prova la tua logica rivisitata con l’esperienza reale per verificare se funziona o meno. Dovrai iterare per risolvere il problema. Con il principio secondo cui ci vogliono tra cinque e dieci iterazioni per risolvere un problema, ci sono profonde conseguenze sulla velocità degli adattamenti e sulla frequenza con cui aggiorni o ricalcoli la logica di ottimizzazione del supply chain. Ad esempio, se hai una logica che produce una previsione trimestrale per i prossimi due anni e la esegui solo una volta per trimestre, ci vorranno da uno a due anni per sistemare eventuali problemi di quella logica di previsione, un lasso di tempo incredibilmente lungo.

Anche se hai una logica che gira ogni mese, come nel caso di un processo S&OP (Sales and Operations Planning), potrebbe comunque volerci fino a un anno per risolvere un problema. Per questo motivo è importante aumentare la frequenza di esecuzione della tua logica di ottimizzazione del supply chain. Ad esempio, in Lokad, ogni pezzo di logica viene eseguito quotidianamente, anche per previsioni a cinque anni in avanti. Tali previsioni vengono aggiornate quotidianamente, anche se non cambiano molto da un giorno all’altro. L’obiettivo non è ottenere una accuratezza statistica, ma garantire che la logica venga eseguita con sufficiente frequenza per risolvere eventuali problemi o bug in tempi ragionevoli.

Questa osservazione non è esclusiva del management del supply chain. Team di ingegneria brillanti in aziende come Netflix hanno reso popolare l’idea della chaos engineering. Hanno capito che i casi limite erano rari e che l’unico modo per risolvere questi problemi era ripetere l’esperienza con maggiore frequenza. Di conseguenza, hanno creato un software chiamato Chaos Monkey, che introduce caos nella loro infrastruttura software creando interruzioni di rete e crash casuali. Lo scopo del Chaos Monkey è far emergere i casi limite più rapidamente, permettendo al team di ingegneria di risolverli in tempi più brevi.

Anche se può sembrare controintuitivo introdurre un ulteriore livello di caos nelle tue operazioni, questo approccio si è dimostrato efficace per Netflix, nota per la sua eccellente affidabilità. Hanno compreso che, di fronte a un problema guidato dal software, occorrono molte iterazioni per risolverlo, e l’unico modo per arrivare al nocciolo della questione è iterare rapidamente. Il Chaos Monkey è solo uno dei modi per aumentare la velocità delle iterazioni.

Da una prospettiva di supply chain, il Chaos Monkey potrebbe non essere direttamente applicabile, ma il concetto di aumentare la frequenza con cui esegui la logica di ottimizzazione della supply chain è ancora molto rilevante. Qualunque logica tu abbia per ottimizzare la supply chain, deve essere eseguita ad alta velocità e ad alta frequenza; altrimenti, non risolverai mai nessuno dei problemi che affronti.

Ora, le supply chains invecchiate sono quasi-ottimali, e quando dico invecchiate, intendo supply chains che sono operative da due decenni o più. Un altro modo per esprimere questo principio è che i tuoi predecessori della supply chain non erano tutti incompetenti. Quando osservi le iniziative di ottimizzazione della supply chain, troppo spesso si presentano grandi ambizioni come ridurre i livelli di stock della metà, aumentare i livelli di servizio dal 95% al 99%, eliminare le rotture di stock, o dimezzare i lead times. Queste sono mosse significative e unidirezionali in cui ti concentri su un singolo KPI e tenti di migliorarlo in modo massiccio. Tuttavia, ho osservato che queste iniziative quasi sempre falliscono per una ragione molto semplice: quando prendi una supply chain operativa da decenni, di solito c’è una certa saggezza latente nel modo in cui le cose sono state fatte.

Ad esempio, se i livelli di servizio sono al 95%, è probabile che se cerchi di aumentarli al 99%, aumenterai notevolmente i livelli di stock e creerai una quantità enorme di stock inutilizzabile. Analogamente, se disponi di una certa quantità di stock e lanci un’iniziativa massiccia per ridurlo della metà, probabilmente creerai problemi significativi di qualità del servizio che non sono sostenibili.

Quello che ho osservato è che molti operatori della supply chain che non comprendono il principio secondo cui le supply chains invecchiate sono unidirezionalmente quasi-ottimali tendono ad oscillare intorno all’ottimo locale. Tieni presente che non sto dicendo che le supply chains invecchiate siano ottimali, ma sono unidirezionalmente quasi-ottimali. Se osservi l’analogia del Grand Canyon, il fiume scolpisce il percorso ottimale grazie alla forza unidirezionale della gravità. Se applicassi una forza dieci volte maggiore, il fiume subirebbe comunque molte convoluzioni.

Il punto è che, con le supply chains invecchiate, se vuoi apportare miglioramenti sostanziali, devi regolare molte variabili contemporaneamente. Concentrarti su una sola variabile non produrrà i risultati desiderati, specialmente se la tua azienda opera da decenni con lo status quo. I tuoi predecessori probabilmente hanno fatto alcune cose giuste nel loro tempo, quindi le probabilità di imbattersi in una supply chain estremamente disfunzionale a cui nessuno ha mai prestato attenzione sono minime. Le supply chains sono problemi complessi e, sebbene sia possibile progettare situazioni completamente disfunzionali su larga scala, questo sarà al massimo molto raro.

Un altro aspetto da considerare è che l’ottimizzazione locale sposta solamente i problemi invece di risolverli. Per capire questo, devi riconoscere che le supply chains sono sistemi e che, quando si pensa in termini di performance della supply chain, è la performance a livello di sistema a essere di interesse. La performance locale è rilevante, ma rappresenta solo una parte del quadro.

Un modo di pensare comune è che tu possa applicare la strategia divide-et-impera per affrontare i problemi in generale, non solo quelli della supply chain. Ad esempio, in una rete di retail con molti negozi, potresti voler ottimizzare i livelli di stock in ogni punto vendita. Tuttavia, il problema è che se disponi di una rete di negozi e centri di distribuzione, ognuno dei quali serve molti negozi, micro-ottimizzare un singolo negozio e ottenere un’eccellente qualità del servizio per quello a spese degli altri risulta del tutto banale.

La prospettiva corretta è pensare che, quando hai un’unità disponibile nel centro di distribuzione, la domanda che dovresti porti è: dove è maggiormente necessaria questa unità? Qual è la mossa più redditizia per me? Il problema dell’ottimizzazione della distribuzione dell’inventario, o il problema dell’allocazione delle scorte, ha senso solo a livello di sistema, non a livello di negozio. Se ottimizzi ciò che accade in un singolo negozio, è probabile che creerai problemi in un altro.

Quando dico “locale”, questo principio non dovrebbe essere inteso solo in senso geografico; può anche essere una questione puramente logica all’interno della supply chain. Ad esempio, se sei un’azienda di e-commerce con molte categorie di prodotto, potresti voler assegnare budget variabili per le diverse categorie. Questa è un’altra tipologia di strategia divide-et-impera. Tuttavia, se ripartisci il tuo budget e assegni una somma fissa all’inizio dell’anno per ogni categoria, cosa succede se la domanda di prodotti in una categoria raddoppia mentre in un’altra si dimezza? In questo caso, ti ritrovi con un problema di allocazione errata dei fondi tra queste due categorie. La sfida qui è che non puoi applicare alcun tipo di logica divide-et-impera. Se usi tecniche di ottimizzazione locale, potresti finire per creare problemi mentre costruisci la tua soluzione presumibilmente ottimizzata.

Questo mi porta all’ultimo principio, che è probabilmente il più complicato tra tutti quelli che ho presentato oggi: problemi migliori hanno la precedenza su soluzioni migliori. Questo può risultare estremamente confuso, specialmente in alcuni ambienti accademici. Il modo tipico in cui le cose vengono presentate in un’educazione classica è che ti viene presentato un problema ben definito, e poi inizi a cercare soluzioni per quel problema. In un problema matematico, ad esempio, uno studente potrebbe proporre una soluzione più concisa e più elegante, e quella viene considerata la migliore.

Tuttavia, nella realtà le cose non accadono così nella gestione della supply chain. Per illustrare questo, torniamo indietro di 60 anni e osserviamo il problema della cucina, un’attività molto dispendiosa in termini di tempo. In passato, si immaginava che in futuro i robot potessero essere utilizzati per svolgere compiti culinari, aumentando così in modo significativo la produttività per la persona incaricata della cucina. Questo tipo di pensiero era molto diffuso negli anni ‘50 e ‘60.

Passando ai giorni nostri, è ovvio che così non si sono evolute le cose. Per ridurre gli sforzi in cucina, le persone ora acquistano pasti precucinati. Questo è un altro esempio di spostamento del problema. Fornire ai supermercati pasti precucinati è più impegnativo da una prospettiva di supply chain rispetto a fornire loro prodotti grezzi, a causa dell’aumentato numero di referenze e delle date di scadenza più brevi. Il problema è stato risolto grazie a una soluzione superiore della supply chain, non offrendo una soluzione migliore per cucinare. Il problema della cucina è stato completamente eliminato e ridefinito come quello di offrire un pasto decentemente buono con il minimo sforzo.

Per quanto riguarda le supply chains, la prospettiva accademica si concentra spesso sul trovare soluzioni migliori ai problemi esistenti. Un buon esempio sono le competizioni su Kaggle, dove hai un dataset, un problema e potenzialmente centinaia o migliaia di team che competono per ottenere la migliore previsione su questi dataset. Hai un problema ben definito e migliaia di soluzioni che competono tra loro. Il problema con questo modo di pensare è che dà l’impressione che, se vuoi migliorare la tua supply chain, ciò di cui hai bisogno sia una soluzione migliore.

L’essenza del principio è che una soluzione migliore potrebbe aiutare marginalmente, ma solo marginalmente. Di solito, ciò che veramente aiuta è quando ridefini il problema, e ciò risulta sorprendentemente difficile. Questo vale anche per i problemi quantitativi. Devi ripensare la tua strategia complessiva della supply chain e il problema chiave che dovresti ottimizzare.

In molti ambienti, le persone considerano i problemi come se fossero statici e immutabili, cercando soluzioni migliori. Non nego che avere un algoritmo di previsione delle serie temporali migliore possa essere d’aiuto, ma la previsione delle serie temporali appartiene al campo della previsione statistica, e non alla padronanza della gestione della supply chain. Se torniamo al mio esempio iniziale della valigia da viaggio, il miglioramento chiave per una valigia con ruote non riguardava tanto le ruote, quanto la maniglia. Era qualcosa che a prima vista non aveva nulla a che fare con le ruote, ed è per questo che ci sono voluti 40 anni per giungere a una soluzione – devi pensare fuori dagli schemi per far emergere un problema migliore.

Questo principio quantitativo riguarda il mettere in discussione i problemi che affronti. Forse non stai riflettendo a sufficienza sul problema, e c’è la tendenza ad innamorarsi della soluzione mentre dovresti concentrarti sul problema e sulle cose che non capisci. Appena hai un problema ben definito, avere una buona soluzione è solitamente solo una questione ordinaria di esecuzione, che non è poi così difficile.

In conclusione, la supply chain come campo di studio offre molte prospettive impressionanti e autorevoli. Queste possono essere sofisticate, ma la domanda che vorrei porre a questo pubblico è: potrebbe essere che tutto ciò sia gravemente fuorviante? Siamo davvero sicuri che elementi come la previsione delle serie temporali e la ricerca operativa siano le prospettive adatte al problema? Indipendentemente dal livello di sofisticazione e dai decenni di ingegneria e sforzi investiti in queste direzioni, siamo veramente sulla strada giusta?

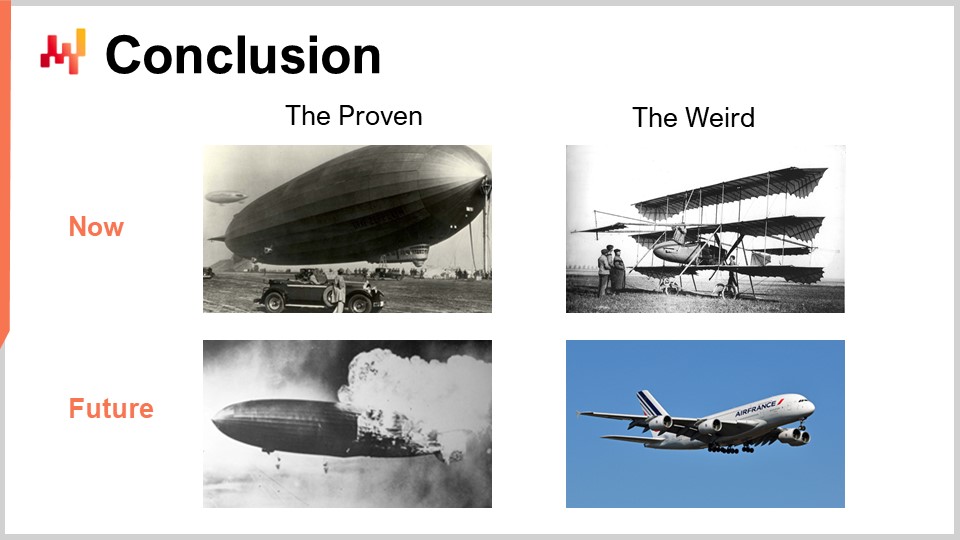

Oggi presento una serie di principi che ritengo di primaria rilevanza per la gestione della supply chain. Tuttavia, potrebbero sembrare strani alla maggior parte di voi. Abbiamo due mondi qui – quello collaudato e quello strano – e la domanda è cosa accadrà tra qualche decennio.

Il progresso tende a svolgersi in modo caotico e non lineare. L’idea alla base di questi principi è farti abbracciare un mondo altamente caotico, in cui c’è spazio per l’inaspettato. Questi principi possono aiutarti a sviluppare soluzioni più veloci, affidabili ed efficienti che apporteranno miglioramenti alle tue supply chains da una prospettiva quantitativa.

Adesso, passiamo ad alcune domande.

Domanda: Come si confrontano le distribuzioni di Zipf con la legge di Pareto?

La legge di Pareto è la regola del 80-20, ma da una prospettiva quantitativa, la distribuzione di Zipf è un modello predittivo esplicito. Ha capacità predittive che possono essere testate su dataset in modo molto diretto.

Domanda: Non sarebbe meglio considerare la distribuzione di Zipf-Mandelbrot come una curva logaritmica per osservare le fluttuazioni della supply chain, come fanno gli epidemiologi con i casi segnalati e i decessi?

Assolutamente. A livello filosofico, la domanda è se si viva nel regno della Mediocrità o in quello degli Estremi. Le supply chains e la maggior parte degli affari umani esistono nel mondo degli estremi. Le curve logaritmiche sono infatti utili se vuoi visualizzare l’ampiezza delle promozioni. Ad esempio, se vuoi vedere l’ampiezza di tutte le promozioni passate per le grandi reti di retail negli ultimi 10 anni, utilizzare una scala regolare potrebbe rendere invisibile tutto il resto, semplicemente perché la promozione più grande di sempre era molto più imponente delle altre. Quindi, usare una scala logaritmica può aiutarti a vedere le variazioni in modo più chiaro. Con la distribuzione di Zipf-Mandelbrot, ti fornisco un modello che puoi letteralmente implementare con poche righe di codice, il che va oltre una semplice visione logaritmica dei dati. Tuttavia, concordo sul fatto che l’intuizione di base sia la stessa. Per una prospettiva filosofica a livello elevato, ti consiglio di leggere il lavoro di Nassim Taleb su Mediocristan contro Extremistan nel suo libro “Antifragile.”

Domanda: Sul tema dell’ottimizzazione locale della supply chain, ti riferisci ai dati sottostanti che supportano la collaborazione nella rete della supply chain e SNLP?

Il mio problema con l’ottimizzazione locale è che le grandi aziende che gestiscono supply chains importanti solitamente hanno organizzazioni matriciali. Questa struttura organizzativa, con la sua mentalità divide-et-impera, porta per design a un’ottimizzazione locale. Ad esempio, considera due team differenti – uno responsabile della previsione della domanda e l’altro delle decisioni d’acquisto. Questi due problemi – la previsione della domanda e l’ottimizzazione degli acquisti – sono completamente intrecciati. Non puoi eseguire un’ottimizzazione locale concentrandoti solo sulla percentuale di errore nella previsione della domanda e, successivamente, ottimizzare separatamente gli acquisti basandoti sull’efficienza di processo. Ci sono effetti sistemici, e devi considerarli tutti insieme.

La sfida più grande per la maggior parte delle grandi aziende consolidate che gestiscono supply chains significative oggi è che, puntando all’ottimizzazione quantitativa, devi pensare a livello di sistema e aziendale. Questo contrasta con decenni di sedimentazione delle organizzazioni matriciali all’interno dell’azienda, dove le persone si concentrano esclusivamente sui propri confini ben definiti, dimenticando il quadro generale.

Un altro esempio di questo problema è l’inventario del negozio. Lo stock serve a due scopi: da un lato soddisfa la domanda dei clienti, dall’altro funge da merce. Per avere la giusta quantità di stock, devi affrontare il problema della qualità del servizio e quello dell’appeal del negozio. L’appeal del negozio riguarda il rendere il punto vendita attraente e interessante per i clienti, il che è più un problema di marketing. In un’azienda, hai una divisione marketing e una divisione della supply chain, e non collaborano naturalmente quando si tratta di ottimizzare la supply chain. Il mio punto è che, se non unisci tutti questi aspetti, l’ottimizzazione non funzionerà.

Per quanto riguarda la tua preoccupazione per SNLP, il problema è che le persone si riuniscono solo per fare meeting, il che non è molto efficiente. Abbiamo pubblicato un episodio di Lokad TV su SNLP qualche mese fa, quindi puoi fare riferimento a quello se desideri una discussione specifica su SNLP.

Domanda: Come dovremmo distribuire il tempo e l’energia tra la strategia della supply chain e l’esecuzione quantitativa?

È una domanda eccellente. La risposta, come ho menzionato nella mia seconda lezione, è che hai bisogno di una robotizzazione completa dei compiti banali. Questo ti permette di dedicare tutto il tuo tempo e la tua energia al continuo miglioramento strategico delle tue ricette numeriche. Se trascorri più del 10% del tuo tempo a occuparsi di aspetti banali dell’esecuzione della supply chain, hai un problema con la tua metodologia. Gli esperti della supply chain sono troppo preziosi per sprecare tempo ed energia su problemi di esecuzione banali che andrebbero automatizzati.

Devi seguire una metodologia che ti permette di dedicare quasi tutta la tua energia al pensiero strategico, che poi viene immediatamente implementato come ricette numeriche superiori che guidano l’esecuzione quotidiana del supply chain. Questo si riferisce alla mia terza lezione sulla consegna orientata al prodotto, intesa come consegna orientata al prodotto software.

Domanda: È possibile ipotizzare una sorta di analisi del soffitto, il miglioramento possibile per i problemi del supply chain data la loro formulazione sistemica?

Direi di no, assolutamente no. Pensare che esista una sorta di ottimo o di soffitto equivale a dire che esiste un limite all’ingegno umano. Anche se non ho alcuna prova che non esista un limite all’ingegno umano, è una delle mie convinzioni fondamentali. Le supply chains sono problemi wicked. Puoi trasformare il problema e persino trasformare ciò che appare come un grosso problema in una grande soluzione e in un potenziale di crescita per l’azienda. Ad esempio, guarda Amazon. Jeff Bezos, agli inizi degli anni 2000, capì che per essere un rivenditore di successo avrebbe avuto bisogno di un’infrastruttura software massiccia e estremamente solida. Ma questa infrastruttura massiccia, di livello industriale, necessaria per gestire l’e-commerce di Amazon era incredibilmente costosa, costando all’azienda miliardi. Quindi, i team di Amazon decisero di trasformare questa infrastruttura di cloud computing, che rappresentava un enorme investimento, in un prodotto commerciale. Oggigiorno, questa infrastruttura di calcolo su larga scala è in realtà una delle principali fonti di profitto per Amazon.

Quando inizi a pensare ai problemi wicked, puoi sempre ridefinire il problema in maniera superiore. È per questo che ritengo fuorviante credere che esista una sorta di soluzione ottimale. Quando pensi in termini di analisi del soffitto, stai osservando un problema fisso e, da una prospettiva limitata, potresti ottenere una soluzione probabilmente quasi ottimale. Ad esempio, se osservi le ruote delle valigie moderne, sono probabilmente quasi ottimali. Ma c’è qualcosa di completamente ovvio che ci sfugge? Forse esiste un modo per rendere le ruote molto migliori, un’invenzione che non è ancora stata realizzata. Non appena la vedremo, sembrerà del tutto scontata.

È per questo che dobbiamo pensare che non esista un soffitto per questi problemi, perché i problemi sono arbitrari. Puoi ridefinire il problema e decidere che il gioco va giocato secondo regole completamente diverse. Questo è sconcertante perché piace alla gente pensare di avere un problema ben progettato e di poter trovare soluzioni. Il moderno sistema educativo occidentale enfatizza una mentalità orientata alla ricerca della soluzione, in cui ti viene dato un problema e si valuta la qualità della tua soluzione. Tuttavia, una questione ben più interessante è la qualità del problema stesso.

Domanda: Le migliori soluzioni risolveranno i problemi, ma a volte trovare la soluzione migliore può costare sia tempo che denaro. Esistono delle soluzioni alternative a questo problema?

Assolutamente. Inoltre, se hai una soluzione che è teoricamente corretta ma richiede un’eternità per essere implementata, non è una buona soluzione. Questo tipo di pensiero tende ad essere prevalente in certi ambienti accademici, dove si concentra sulla ricerca della soluzione perfetta secondo criteri matematici ristretti, che non hanno nulla a che fare con il mondo reale. È esattamente di questo che parlavo quando menzionavo il giusto problema di ottimizzazione.

Ogni trimestre circa, un professore viene da me e mi chiede se posso esaminare il loro algoritmo online per risolvere il problema dell’ottimizzazione dei percorsi. La maggior parte degli articoli che esamino oggi sono focalizzati sulle varianti online. La mia risposta è sempre la stessa: non state risolvendo il problema giusto. Non mi interessa la vostra soluzione, perché non state nemmeno pensando correttamente al problema stesso.

Il progresso non deve essere confuso con la sofisticazione. È una percezione fuorviante pensare che il progresso passi da qualcosa di semplice a qualcosa di sofisticato. In realtà, il progresso spesso si ottiene partendo da qualcosa di incredibilmente complesso e, grazie a un pensiero e a una tecnologia superiori, raggiungendo la semplicità. Ad esempio, se guardi la mia ultima lezione sulle tendenze del supply chain per il 21° secolo, vedrai la Macchina di Marly, che portò l’acqua al Palazzo di Versailles. Era un sistema incredibilmente complicato, mentre le moderne pompe elettriche sono molto più semplici ed efficienti.

Il progresso non si trova necessariamente in una sofisticazione eccessiva. A volte è richiesta, ma non è un ingrediente essenziale del progresso.

Domanda: Le grandi reti di vendita al dettaglio gestiscono i loro livelli di scorte, ma devono evadere gli ordini quasi immediatamente. A volte decidono di fare una promozione autonomamente, non avviata dal fornitore. Quale sarebbe l’approccio per prevedere e prepararsi di conseguenza a livello di fornitore?

Innanzitutto, dobbiamo guardare il problema da una prospettiva diversa. Stai assumendo una prospettiva di previsione, in cui il tuo cliente, un grande rivenditore, lancia una grande promozione all’improvviso. Prima di tutto, è una cosa così negativa? Se promuovono i tuoi prodotti senza informarti, è solo un dato di fatto. Se esamini la tua storia, di solito lo fanno regolarmente e si notano anche degli schemi.

Se torno ai miei principi, gli schemi sono ovunque. Innanzitutto, devi adottare la prospettiva che il futuro non può essere previsto; invece, hai bisogno di previsioni probabilistiche. Anche se non puoi anticipare perfettamente le fluttuazioni, queste potrebbero non essere del tutto inaspettate. Forse devi cambiare le regole del gioco invece di lasciarti completamente sorprendere dal fornitore. Forse è necessario negoziare impegni che vincolino il rivenditore, la rete di vendita al dettaglio e il fornitore. Se la rete di vendita al dettaglio inizia a fare un grande sforzo senza avvisare il fornitore, quest’ultimo non può realisticamente essere ritenuto responsabile per il mancato mantenimento della qualità del servizio.

Forse la soluzione è qualcosa di più collaborativo. Forse il fornitore dovrebbe avere una valutazione del rischio migliore. Se i materiali venduti dal fornitore non sono deperibili, potrebbe essere più redditizio avere un paio di mesi di scorte. Spesso si pensa a zero ritardi, zero scorte e zero tutto, ma è davvero questo che i tuoi clienti si aspettano da te? Forse ciò che i tuoi clienti si aspettano è un valore aggiunto sotto forma di scorte abbondanti. Ancora una volta, la risposta dipende da vari fattori.

Devi guardare il problema da molte angolazioni, e non esiste una soluzione banale. Devi riflettere intensamente sul problema e considerare tutte le opzioni a tua disposizione. Forse il problema non è avere più scorte, ma una maggiore capacità produttiva. Se si verifica un grande aumento della domanda e non è troppo costoso sostenere un picco massiccio, e se i fornitori dei fornitori possono fornire i materiali abbastanza rapidamente, forse tutto ciò di cui hai bisogno è una capacità produttiva più versatile. Questo ti permetterebbe di dirottare la tua capacità produttiva su ciò che sta sperimentando un picco in quel momento.

A proposito, ciò esiste in certi settori. Ad esempio, l’industria dell’imballaggio dispone di capacità massicce. La maggior parte delle macchine nel settore dell’imballaggio sono stampanti industriali, relativamente economiche. Chi lavora nel settore dell’imballaggio possiede tipicamente molte stampanti che non vengono utilizzate la maggior parte del tempo. Tuttavia, quando si verifica un grande evento o un marchio importante vuole fare un grande push, hanno la capacità di stampare tonnellate di nuovi imballaggi che si adattano alla nuova campagna di marketing del marchio.

Quindi, tutto dipende da vari fattori e mi scuso per non avere una risposta definitiva. Ma ciò che posso dire con certezza è che devi riflettere intensamente sul problema che stai affrontando.

Questo conclude la lezione di oggi, la sesta e ultima del prologo. Tra due settimane, nello stesso giorno e alla stessa ora, presenterò le personalità del supply chain. A presto.