Освежающее планирование запасов Min/Max

Min/Max планирование запасов существует уже десятилетиями. Однако, некоторые утверждают, что Min/Max приводит к высоким затратам и его следует заменить другими методами.

Прежде чем делать выводы, давайте сначала немного проясним ситуацию. Для данного SKU (единица складского учета) менеджеру по запасам требуются всего два значения для определения своей политики управления запасами:

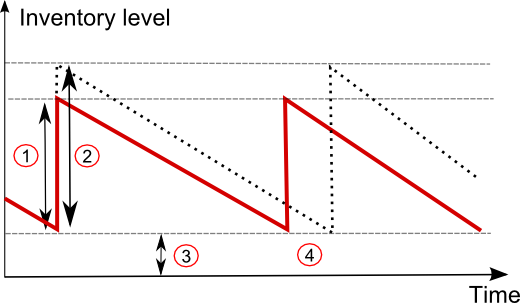

- Пороговое значение, называемое точкой повторного заказа, которое определяет, следует ли осуществлять повторный заказ (точка 3 на схеме).

- Количество, называемое объемом повторного заказа, которое следует заказать, если это необходимо (точка 1 на схеме).

Система Min/Max просто гласит:

MIN = ReorderPoint

MAX = ReorderQuantity + InventoryOnHand + InventoryOnOrder

Таким образом, пока вы не фиксируете значения Min и Max окончательно, система Min/Max является универсальной: она может выразить любую политику повторного заказа. Что касается оптимизации запасов, принятие соглашения Min/Max является нейтральным, поскольку это всего лишь способ выражения вашей политики пополнения запасов. Вопреки тому, во что люди, кажется, верят, Min/Max не определяет и не препятствует какой-либо стратегии оптимизации запасов.

А что насчет LSSC и Min/Max?

Давайте посмотрим, как наш калькулятор резервного запаса может быть интегрирован в систему Min/Max. Целью является обновление значений Min и Max для оптимизации запасов на основе прогнозов, предоставляемых Lokad.

Калькулятор выдаёт точки повторного заказа. Таким образом, обработка значений MIN довольно проста, так как MIN = ReorderPoint. Калькулятор даже позволяет экспортировать точки повторного заказа напрямую в любую стороннюю базу данных. Однако значения MAX немного сложнее. Определение MAX гласит:

MAX = ReorderQuantity + InventoryOnHand + InventoryOnOrder

Начнём с ReorderQuantity. Анализ резервного запаса дает нам:

ReorderQuantity = LeadDemand + SafetyStock

- InventoryOnHand - InventoryOnOrder

Это можно переписать как:

ReorderQuantity = ReorderPoint - InventoryOnHand - InventoryOnOrder

где ReorderPoint = LeadDemand + SafetyStock Таким образом,

MAX = ReorderQuantity + InventoryOnHand + InventoryOnOrder

Превращается в

MAX = (ReorderPoint - InventoryOnHand - InventoryOnOrder)

+ InventoryOnHand + InventoryOnOrder

Что упрощается до MAX = ReorderPoint то есть MAX = MIN.

Очевидно, что здесь что-то не так. Вы заметили, в чем ошибка в наших рассуждениях?

Дело в том, что мы не определили никаких затрат, связанных с операциями заказа. Следовательно, математика показывает нечто довольно очевидное: без дополнительных затрат на новый заказ (за исключением стоимости покупки продукта у поставщика) оптимальное планирование предполагает бесконечное количество пополнений, при этом размер каждого пополнения стремится к нулю (или, скорее, к 1, если предположить, что нельзя заказать дробное количество продукта).

Возвращаясь к более разумной ситуации, нам необходимо ввести EOQ (экономически оптимальный объем заказа): минимальное количество запасов, которое обеспечивает ожидаемую норму прибыли на продукт. Обратите внимание, что наше определение немного отличается от исторического EOQ, которое является компромиссом между фиксированными затратами на заказ и затратами на хранение.

По нашему опыту, EOQ представляет собой сложное, специфичное для продукта сочетание факторов:

- Это зависит от скидок за объем.

- Это зависит от срока службы продукта и, возможно, от сроков годности.

- Это может зависеть от других заказов, оформленных в течение этого времени.

- …

Таким образом, мы не будем определять EOQ здесь, так как это выйдет за рамки данной статьи. Вместо этого мы просто предположим, что это значение известно розничным торговцам (так или иначе). Введение EOQ приводит к:

MAX = MIN + EOQ

Какое влияние EOQ оказывает на уровень сервиса?

Давайте еще раз взглянем на схему. Точка 2 иллюстрирует, что происходит, когда объем повторного заказа увеличивается: цикл пополнения также увеличивается (см. точку 4), так как требуется больше времени, чтобы достичь точки повторного заказа.

При прочих равных условиях, увеличение EOQ также повышает уровень сервиса, хотя и довольно неэффективно, так как приводит к очень равномерному увеличению уровней запасов, которое не соответствует точно спросу.

Таким образом, мы рекомендуем брать наименьший EOQ, который обеспечивает требуемую норму прибыли на заказываемых продуктах.

Комментарии читателей (4)

В настоящее время мы используем минимальные и максимальные значения для нескольких поставщиков, для которых мы храним запчасти, однако наша ситуация (индивидуальная печать) немного иная, поскольку каждая партия может иметь разную стоимость производства в зависимости от количества и от того, насколько хорошо выполняется работа. Мы все еще ищем наилучший способ организовать это, чтобы в запасах всегда оставалось минимум

Guest (4 years ago)

Это очень упрощенно. Формула не может быть применена, если поставщик является общим для всех продуктов (вы выступаете в роли дистрибьютора производителя). Ее нельзя применить, если поставщик отсутствует на складе (что происходит с заказом, который не был поставлен вообще, когда заказывать снова, в каком количестве)

jaha w sudomo (5 years ago)

Планирование запасов по Min/Max является самым важным в складском учете. Это старый метод, используемый с прошлого века.

Inventory planning system (8 years ago)

Для нас вопрос заключается в том, как наилучшим образом смоделировать и затем рассчитать объем повторного заказа для достижения требуемой нормы прибыли. Необходимо учитывать для каждого SKU как можно больше разумных факторов затрат. Самыми важными факторами являются те, которые вы описываете: скидки за количество, сроки годности товаров, количество в упаковке, минимальный заказ, фрахт, стоимость капитала или затраты на хранение, стоимость заказа, стоимость приемки и т.д. Для нас наиболее важными являются скидки за количество, сроки годности, количество в упаковке и затраты на хранение.

Anthony (9 years ago)