Método de Inventario Min/Max

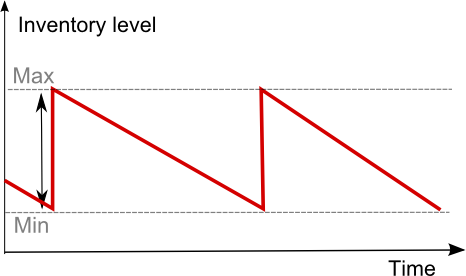

El método de pedidos de inventario Min/Max es un mecanismo básico de reordenamiento que es compatible con muchos ERPs y otros tipos de software de gestión de inventarios. El valor “Min” representa un nivel de inventario que desencadena un pedido y el valor “Max” representa un nuevo nivel de inventario objetivo tras el pedido. La diferencia entre el Max y el Min se interpreta frecuentemente como el EOQ (Economic Order Quantity). Y aunque la planificación de inventario Min/Max es un método bastante crudo para realizar pedidos de inventario, los ajustes Min/Max se pueden modificar dinámicamente para ofrecer un mejor rendimiento del inventario.

Perspectiva histórica

El método Min/Max fue uno de los primeros métodos automatizados de reabastecimiento de existencias en ser utilizados en software empresarial dedicado a la gestión de inventarios. La principal ventaja de este método es su extrema simplicidad de implementación.

Este método rastrea el nivel total de inventario actual, que es típicamente la suma del inventario disponible más el inventario en pedido para cada SKU. Cuando el inventario total alcanza el valor Min, se desencadena un pedido. La cantidad del pedido tiene como objetivo alcanzar el valor Max para el nuevo nivel total de inventario, es decir, la cantidad del pedido es la diferencia entre Max y Min (es decir, Max menos Min).

En su forma original, el pedido Min/Max se consideraba un método de control de inventario bastante estático en el que los valores Min/Max se cambiaban raramente, tal vez unas pocas veces al año. El Análisis ABC se usaba frecuentemente para guiar a los profesionales a dedicar más tiempo a revisar los artículos “A”, que tradicionalmente requieren más atención que los artículos “B” o “C”.

Ajuste dinámico de los parámetros Min/Max

Uno de los desafíos que enfrentan las empresas que buscan optimizar su inventario es que su software actual de gestión de inventarios no ofrece necesariamente ningún tipo de lógica predictiva avanzada destinada a adaptar de manera constante y automática los valores Min/Max. Sin embargo, el sistema Min/Max no es, en sí mismo, un problema insalvable. De hecho, suponiendo que otro software, dedicado a la optimización de inventarios, sea capaz de sobrescribir los valores Min/Max a diario para cada SKU, en ese caso, cualquier estrategia de control de inventario sigue siendo posible.

Para permitir que dicho software dedicado actúe y reemplace el método básico Min/Max del software principal, se pueden utilizar las siguientes reglas:

- Cuando no sea necesario realizar un pedido (según el software dedicado a la optimización de inventarios), la cantidad Min se establecerá en cero o incluso en -1, evitando que se realice cualquier pedido.

- Cuando sea necesario realizar un pedido de cantidad X y asumiendo que el inventario total es S, tanto el valor Min como el valor Max deben establecerse en X+S.

Al seguir estas reglas, el comportamiento predeterminado Min/Max, que es pedir hasta el máximo, funcionará exactamente según lo indicado por el software de optimización de inventarios que se sitúa sobre el software de gestión de inventarios existente.

Relación con los puntos de reorden cuantiles

El enfoque de forecasting cuantil ofrece un cálculo estadístico directo para los puntos de reorden. Desde la perspectiva del pedido Min/Max, cuando se deba realizar un pedido, tanto los valores Min como Max deben actualizarse con el valor del punto de reorden resultante del cálculo del forecast cuantil.

Entonces, mantener ambos valores Min y Max iguales en todo momento conduciría, en la práctica, a pedidos constantes cada vez que se venda una única unidad. En realidad, sin embargo, salvo en situaciones de drop shipping, los pedidos no se realizan en tiempo real tan pronto como se reciben los pedidos de los clientes. En cambio, los pedidos generalmente se realizan de acuerdo a un cronograma preestablecido.

Cuando existe un cronograma de pedidos, simplemente significa que los valores Min/Max deben ponerse a cero en los días en que no se supone que se realice un pedido para un SKU dado. En este caso, la información relativa al cronograma de pedidos se integra directamente en los forecast cuantiles a través de un lead time.