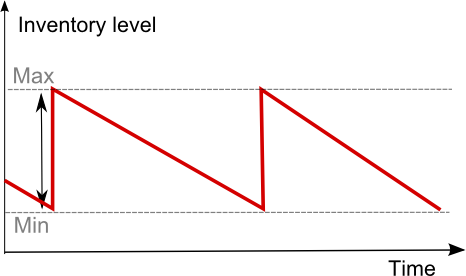

Min/Max 在庫方式

Min/Max在庫発注方式は、多くのERPsやその他の在庫管理ソフトウェアでサポートされている基本的な再発注メカニズムです。「Min」値は再発注を促す在庫レベルを表し、「Max」値は再発注後の新たな目標在庫レベルを示します。MaxとMinの差は、しばしばEOQ(経済的発注量)と解釈されます。そして、Min/Max在庫計画は非常に粗い在庫発注方式ではありますが、Min/Maxの設定は動的に調整することでより良い在庫パフォーマンスを提供することが可能です。

歴史的背景

Min/Max方式は、在庫管理に特化した在庫補充方法を利用するために用いられた、最も初期の企業向けソフトウェアの一つでした。この方式の主な利点は、その実装が非常にシンプルである点にあります。

この方式は、通常、在庫品と発注中品の合計である各SKUの現在の総在庫レベルを追跡します。総在庫がMin値に達すると再発注が行われ、再発注数量は新たな総在庫レベルとしてMax値を目標とするため、MaxとMinの差(すなわち、MaxからMinを引いた値)となります.

元々、Min/Max発注は、Min/Max値が年に数回程度しか変更されない、非常に静的な在庫管理方式と考えられていました。ABC分析は、従来より「A」アイテムに対してより多くの注意を要するため、実務家がそれらの見直しにより多くの時間をかけることを促すために頻繁に用いられていました.

Min/Max設定の動的調整

在庫の最適化を目指す企業が直面する課題の一つは、現行の在庫管理ソフトウェアが必ずしもMin/Max値を常時自動的に適応するための高度な予測ロジックを備えていない点です。しかし、Min/Maxシステム自体が問題の根本ではありません。実際、在庫最適化専用の別のソフトウェアが、各SKUに対して日々Min/Max値を上書きできると仮定すれば、その場合はどのような在庫管理戦略も可能となるのです.

そのような専用ソフトウェアが機能し、メインのソフトウェアの基本的なMin/Max方式を置き換えることを可能にするために、以下のルールが使用できます:

- 専用の在庫最適化ソフトウェアによると再発注が不要な場合、Min数量はゼロまたは-1に設定され、再発注が行われないようにします.

- X数量の再発注が必要で、総在庫がSと仮定した場合、Min値とMax値の両方をX+Sに設定すべきです.

これらのルールに従うことで、既存の在庫管理ソフトウェアの上層で動作する在庫最適化ソフトウェアによって指示されたとおりに、デフォルトのMin/Max動作(Maxまで再発注)が実行されるようになります.

分位点による再発注点との関係

quantile forecastingの視点は、再発注点の直接的な統計計算を提供します。Min/Max発注の観点では、再発注が行われる際に、Min値とMax値の両方がquantile予測計算の結果として得られる再発注点の値で更新されるべきです.

もし常にMin値とMax値を同じに維持すると、実際には単位が一つ販売されるたびに再発注が連続して行われることになってしまいます。しかし実際には、ドロップ-シッピングの場合を除き、顧客注文を受け取った直後に即時で再発注が行われることはなく、通常は事前に決められたスケジュールに従って再発注が行われます.

再発注スケジュールが存在する場合、それは単に、各SKUに対して再発注が予定されていない日のMin値およびMax値がゼロに設定されるべきであることを意味します。この場合、再発注スケジュールに関する情報は、選定されたリード-タイムを通じて、quantile予測に直接統合されます.