Gestion des stocks de pièces détachées avec la technologie quantile

La gestion des pièces détachées et des pièces de service est aussi stratégiquement importante qu’elle est difficile. Dans un monde où la plupart des fabricants d’équipements et des détaillants opèrent sur des marchés férocement compétitifs, un taux de service élevé pour la clientèle existante constitue une priorité stratégique pour de nombreux acteurs.

Non seulement une grande disponibilité des pièces détachées contribue à fidéliser la clientèle, mais les entreprises de produits/équipements ont également découvert que les services représentent souvent une source de revenus très rentable et récurrente, généralement plus résiliente aux cycles économiques que la vente d’équipements.

Cependant, la gestion efficace des stocks de pièces détachées demeure un défi de taille. Malgré une industrie de la technologie de prévision et de planification des stocks qui remonte à plusieurs décennies, la gestion des pièces détachées reste difficile pour plusieurs raisons :

- Grand nombre de pièces : Même les fabricants d’équipements plus petits peuvent aisément se retrouver à gérer plus d’une centaine de milliers de pièces détachées.

- Exigence élevée en matière de taux de service : Les ruptures de stock sont souvent très coûteuses, c’est pourquoi des taux de service élevés à très élevés sont primordiaux dans de nombreuses industries.

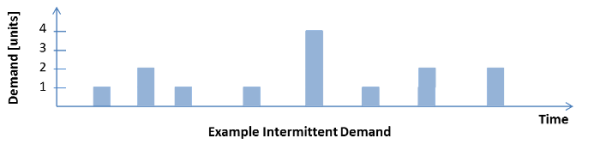

- Demande peu fréquente : La demande pour les pièces détachées est généralement éparse et intermittente, ce qui signifie que seuls de très faibles volumes sont requis occasionnellement.

Pourquoi la technologie de prévision classique donne de mauvais résultats

Malheureusement, la combinaison de ces facteurs rend la technologie classique de gestion des stocks et de prévision inadaptée à la planification des pièces détachées. Dans la théorie classique de la prévision et de la planification des stocks, une prévision est produite en appliquant des modèles tels que la moyenne mobile, la régression linéaire et Holt Winters, et une grande attention est portée à l’erreur de prévision, laquelle est optimisée en mesurant le MAPE ou des indicateurs. La transformation en un niveau de stock suggéré s’effectue dans un second temps via une analyse des stocks de sécurité.

Dans le cas de séries temporelles (également appelées slow movers : faibles unités vendues et ventes peu fréquentes), cette méthodologie échoue. Le principal problème des prévisions pour les slow movers est que l’on prévoit essentiellement des zéros. Cela est intuitivement évident en observant l’historique de la demande d’un portefeuille typique de pièces détachées sur une base quotidienne, hebdomadaire, voire mensuelle : la donnée la plus fréquente est zéro, ce qui peut, dans certains cas, représenter plus de 50 % de l’ensemble des données enregistrées.

Le défi de la prévision pour les slow movers : Une bonne performance statistique et une bonne gestion des stocks ne sont pas la même chose.

Lorsqu’on applique la théorie classique de la prévision à ce type de jeu de données, la meilleure prévision pour un produit à faible rotation est par définition zéro. Une prévision ‘bonne’ d’un point de vue statistique renverra principalement des zéros, ce qui est optimal d’un point de vue mathématique, mais peu utile en termes d’optimisation de stocks.

La méthode classique sépare complètement la prévision du réapprovisionnement. Le problème est que la situation ne peut guère être améliorée avec une prévision « meilleure ». Ce qui compte réellement en pratique, c’est la précision du niveau de stock résultant (le point de réapprovisionnement), qui n’est ni mesuré ni optimisé.

Changer de perspective : de la précision des prévisions à la gestion du risque

Lorsqu’il s’agit de slow movers, nous pensons que la bonne approche n’est pas de traiter le problème comme une question de prévision pour essayer d’anticiper une demande (qui est majoritairement nulle). Bien au contraire, l’analyse devrait répondre à la question de savoir de combien de stocks il est nécessaire pour assurer le taux de service souhaité. Le véritable objectif de l’analyse n’est pas d’obtenir des prévisions de demande plus précises, mais une meilleure analyse du risque. Nous modifions fondamentalement notre approche.

Déterminer et optimiser directement le point de réapprovisionnement

Les prévisions quantiles permettent la prévision du stock optimal qui assure directement le niveau de stock souhaité : Un biais est intentionnellement introduit dès le départ afin de modifier les probabilités de sur-prévision et de sous-prévision.

Des comparaisons avec la technologie de prévision classique dans l’alimentaire, le non-alimentaire, le matériel, le luxe et les pièces détachées montrent de manière constante que les prévisions quantiles apportent une amélioration de performance de plus de 25 %, soit plus de 25 % de stocks en moins, soit 25 % de ruptures de stock en moins.

À notre avis, en résolvant le problème de la prévision d’une demande intermittente et éparse dans la gestion des pièces détachées, la technologie quantile offre non seulement une forte amélioration de performance, mais rend également les prévisions classiques carrément obsolètes.

Livre blanc sur la gestion des pièces détachées disponible en téléchargement

Téléchargez le livre blanc Gestion des stocks de pièces détachées contrôle des stocks avec la technologie quantile pour une discussion approfondie du sujet. D’autres livres blancs et ressources sur les prévisions quantiles et la gestion des stocks sont disponibles sur notre page de ressources.

Avez-vous des commentaires, des questions ou des expériences concernant la gestion des pièces détachées à partager ? Merci de participer aux commentaires ci-dessous, votre contribution est très précieuse pour notre équipe.

Commentaires des lecteurs (1)

Excellente publication sur la technologie de gestion des stocks. D’après mon expérience, je dirais que faire face à la prévision est en soi un risque lorsqu’on ne s’en occupe pas soi-même et qu’on dépend des autres pour accomplir la tâche.

Chris Toff (il y a 5 ans)