Ottimizzazione della Pianificazione: Una Soluzione Programmatica

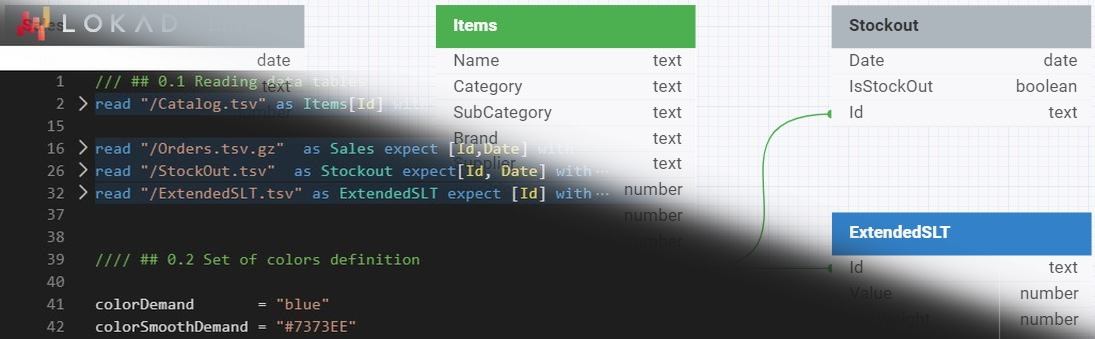

Di tanto in tanto, emerge una metodologia che rasenta il magico. Agli osservatori esterni, può sembrare stregoneria, mentre per gli esperti in campo è semplicemente il prossimo passo inevitabile nell’incessante avanzata della tecnologia. Per cercare di colmare questo divario, ho scritto un white paper con l’obiettivo di rendere trasparente per il grande pubblico l’ultima innovazione di Lokad: ottimizzazione della pianificazione.

L’ottimizzazione della pianificazione è il processo di generazione di una sequenza efficiente di azioni (ad es., per produrre/riparare un motore) che massimizza sia l’utilizzo delle risorse (componenti, strumenti, persone) sia i risultati finanziari. Tale sequenza di azioni tiene conto delle incertezze e delle interruzioni quotidiane che le aziende incontrano. Questa sequenza deve essere generata almeno una volta al giorno (tipicamente durante la notte) e rigenerata ogni volta che una risorsa, che si pensava disponibile, risulta mancante (ad es., un tecnico è malato, un componente manca o uno strumento è rotto).

Lokad può rigenerare una sequenza di passaggi - se necessario - per enormi distinte delle risorse1 e processi complessi nel tempo necessario per preparare un caffè. È fondamentale sottolineare che queste “eccezioni” sono la norma, poiché le emergenze (risorse mancanti) sono una caratteristica del sistema, non un errore.

Questa versione iniziale è scritta dalla prospettiva degli OEM e degli MRO nel settore aerospaziale, ma i principi fondamentali qui descritti si applicano a qualsiasi azienda di produzione, fabbricazione o riparazione (in particolare le sezioni Hai una distinta delle risorse, Teoria della probabilità nella pianificazione, e Perché il FIFO fallisce).

Come sempre, l’obiettivo è creare un dialogo su queste idee, quindi chiunque desideri fornire un feedback è caldamente invitato a farlo. La mia email è nel white paper, puoi contattarmi su LinkedIn, oppure semplicemente raggiungermi all’indirizzo contact@lokad.com.

In chiusura, questo white paper è stato prodotto in stretta collaborazione con diversi talentuosi ed esperti supply chain, tra cui Simon Schalit, Luciano Lisiotti, Fabian Hoehner, Tristan Oualid, Rémi Quentin, Victor Noisette, e Alexey Tikhonov. Un ringraziamento aggiuntivo a Timothy Russo e Joshua Bradshaw per aver generosamente fornito una revisione esterna. Il contributo di tutti è stato molto apprezzato.

-

Questo concetto è proposto come un sostituto più completo della distinta base (BOM). Mentre una BOM si concentra sui componenti fisici necessari per produrre o riparare qualcosa, una distinta delle risorse (BOR) si riferisce a tutti i componenti, strumenti e persone (in particolare le loro competenze) necessari per completare il processo. Questo punto è spiegato in dettaglio nel white paper. ↩︎