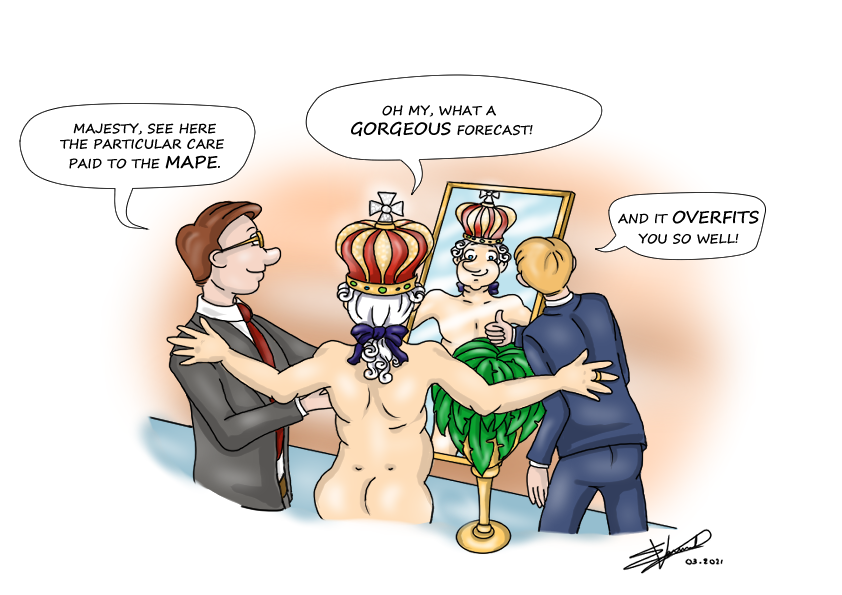

Previsioni spoglie (Supply Chain Antipattern)

Nessuno permetterebbe che si percepisse la sua totale cecità, poiché ciò rivelerebbe che non era adatto alla carica o che era veramente stupido. Nessun abito dell’Imperatore aveva mai riscosso un simile successo come questi. (I vestiti nuovi dell’Imperatore, di Hans Christian Andersen, 1909)

Alias: Gosplan (pianificazione sovietica)

Category: organizzazione

Problem: un’azienda affronta ricorrenti rotture di stock e un eccesso di inventario. Questi problemi sono molto costosi. I clienti stanno passando ai concorrenti a causa delle rotture di stock, mentre l’eccesso di inventario risulta sempre costoso da liquidare. Mentre le macro-previsioni, a livello di rete o per categorie di prodotto, sono relativamente accurate e imparziali, vengono commessi molti errori a livello SKU, prevedendo o troppo o troppo poco. L’azienda ha già affrontato diverse iterazioni con software vendors, eppure, nonostante ogni fornitore sostenga di aver migliorato l’accuratezza delle previsioni rispetto al sistema precedente, l’eccesso di inventario e le rotture di stock rimangono più frequenti che mai.

Evidenza aneddotica: le previsioni sono sempre sbagliate, lo sa tutti, ma il personale di pianificazione sembra avere una serie infinita di scuse per far fronte alla situazione.

Contesto: l’azienda dispone di diversi team per orchestrare la sua supply chain, in particolare: il team di pianificazione, il team degli acquisti, il team di produzione, il team di riapprovvigionamento e il team dei prezzi. Il team di pianificazione produce la previsione primaria della domanda per ogni singolo prodotto che verrà lanciato e venduto dall’azienda. Poiché la previsione deve coprire una parte importante del ciclo di vita del prodotto, l’orizzonte temporale è lungo – almeno 3 mesi e spesso oltre 1 anno. La previsione primaria della domanda, il “piano”, viene prima trasformata in quantità acquistate, poi in quantità prodotte, successivamente in allocazioni di scorte, ecc. Infine, a seconda se i livelli di scorte fluttuano al di sopra o al di sotto dei livelli stabiliti dal piano, i prezzi vengono adeguati, a volte in aumento, ma per lo più in diminuzione.

Soluzione presunta: il “piano” – cioè la previsione prodotta dal team di pianificazione – presenta problemi di accuratezza, in quanto i prodotti vengono venduti più velocemente o più lentamente rispetto alle previsioni originali. Tuttavia, i metodi di previsione utilizzati dall’azienda sono alquanto rudimentali, in parte realizzati con fogli di calcolo, e sicuramente devono esistere modalità più accurate per produrre tali previsioni. La direzione decide che è necessario intervenire su queste previsioni e avvia un’iniziativa per migliorare l’accuratezza delle stesse. A questo punto, tipicamente viene coinvolto un fornitore terzo – dal momento che le statistiche avanzate non sono esattamente una competenza fondamentale dell’azienda – sia per fornire un software, sia per erogare formazione al personale di pianificazione.

Contesto risultante: sono stati investiti molti sforzi per migliorare le previsioni. Secondo alcune metriche, le previsioni stanno migliorando. D’altra parte, tutti gli altri team, al di fuori della pianificazione, erano abituati ai difetti del vecchio sistema di previsione e avevano già sviluppato propri metodi per far fronte alle limitazioni. Con il cambiamento della ricetta da parte del team di pianificazione, tutti gli altri team devono imparare a gestire i nuovi difetti della nuova ricetta. Ciò crea molta frizione per un certo periodo. Successivamente, mentre la revisione di tutti i processi della supply chain guidati dalle previsioni porta a qualche beneficio immediato – totalmente scollegato dalla previsione in sé – la direzione non rileva alcun risultato misurabile dall’iniziativa. L’eccesso di scorte continua a essere un problema e le rotture di stock sono ancora frequenti come sempre. Mettendo da parte le sofisticate metriche matematiche, la percezione diffusa in azienda rimane che le previsioni sono ancora pessime come prima. Alcuni dipendenti chiave coinvolti nell’iniziativa di previsione sono ora passati a settori più promettenti, spesso in altre aziende. Nessuno si fa carico veramente dei risultati delle iniziative di previsione dismesse, ma rimangono tracce sia nei processi che negli strumenti software utilizzati dall’azienda.

Forze seducenti: una previsione più accurata sembra una soluzione miracolosa. Tutti, dal team degli acquisti al team del merchandising in store, concordano che ciò allevierebbe quasi tutti i punti dolenti dell’azienda: spingere solo i best seller sul mercato, mantenere appena la capacità necessaria per supportare la domanda senza eccedere, evitare di offrire sconti, … È anche un problema unidimensionale: ridurre l’errore di previsione. È facile comunicare l’intento dell’iniziativa a tutti gli stakeholder e sembra un approccio razionale – anzi scientifico – per migliorare l’azienda. Inoltre, fondamentalmente non altera in modo significativo lo status quo. Nessuno vede minacciata la propria posizione dall’eventuale arrivo di previsioni più accurate, nessuno ha l’opportunità di ripensare il proprio ruolo nell’azienda. Per quanto riguarda la trasformazione digitale, ci si aspetta che sia semplice come passare da uno schermo per computer a uno più grande.

Modelli positivi per affrontare il problema: l’unico modo per risolvere il problema delle “previsioni spoglie” è rivestirle; più precisamente, le decisioni della supply chain collegate alle previsioni devono essere trattate come intrinsecamente legate alle previsioni sottostanti. L’accuratezza delle previsioni dovrebbe essere considerata come un artefatto di “debugging” – che aiuta a individuare problemi di modellizzazione – ma non come un KPI da ottimizzare. Le uniche metriche che contano sono misurate in dollari o in euro e sono associate alle decisioni operative quotidiane come “quanto acquistare?”, “quanto distribuire in negozio?”, “quanto scontare?”, ecc.

Esempio: Contoso, un grande marchio di moda che gestisce il proprio network retail, sta affrontando un eccesso di inventario alla fine di ogni stagione, il che comporta l’offerta di sconti elevati ai clienti per liquidare l’eccesso durante le vendite. Peggio ancora, nel corso degli anni, il tasso medio di sconto è costantemente aumentato, e una quota crescente della clientela ora rinvia i propri acquisti al periodo promozionale. Mentre le macro-previsioni sono soddisfacenti, ogni stagione per molti prodotti vengono commessi numerosi errori, prevedendo o troppo o troppo poco. Contoso ha già intrapreso diverse iterazioni interne per migliorare le previsioni. Tali iniziative sono sembrate la naturale continuazione dell’iniziativa di personalizzazione dell’ERP attuata qualche anno fa.

Il lancio di una nuova collezione segue un processo ben consolidato. Innanzitutto, il team di pianificazione definisce la gamma e la profondità della collezione, con quantità target per ogni prodotto. Segue il team degli acquisti, applicando ulteriori aggiustamenti: devono essere rispettati i MOQ (quantitativi minimi d’ordine) e le quantità devono essere distribuite tra le taglie, poiché le previsioni originali sono a livello di prodotto. Successivamente, il team del merchandising e i team di allocazione nei negozi stabiliscono le quantità iniziali da distribuire all’inizio della stagione in ogni punto vendita. Con il progredire della stagione, il team di riapprovvigionamento guida il riapprovvigionamento, cercando di mantenere l’allineamento con la previsione. Infine, alla fine della stagione – e talvolta anche prima – il team dei prezzi orchestra gli sconti, per ristabilire l’allineamento con il piano laddove l’eccesso di inventario si sia completamente disallineato rispetto alla previsione originale.

I dirigenti di Contoso si rendono conto che l’iniziativa interna per migliorare l’accuratezza delle previsioni non ha prodotto i benefici attesi. Il team di pianificazione fatica ancora a gestire correttamente la stagionalità. Il CEO di Contoso viene contattato dal CEO di Genialys, una startup californiana fortemente finanziata che ha sviluppato la prossima generazione di previsioni. La loro tecnologia non solo è in grado di elaborare in tempo reale tutti i dati di vendita di Contoso, ma integra anche dati meteorologici e dati provenienti dai social media in tempo reale. Alcune chiamate di referenza dimostrano che hanno già validato la tecnologia con nomi di grande rilievo. Tutto ciò è molto impressionante.

Così, con il diretto sostegno del CEO, nasce la grande iniziativa con Genialys, con l’obiettivo di migliorare drasticamente l’accuratezza delle previsioni. Le prime settimane procedono bene, ma dopo due mesi sembra che i team IT di Contoso stiano davvero lottando per estrarre tutti i dati rilevanti. Molti problemi apparentemente piccoli si rivelano essere complicati. Ad esempio, il team di Genialys non è sicuro di come gestire le promozioni “compra uno, prendi uno gratis” che Contoso esegue abitualmente. Dopo 6 mesi di lotta relativamente intensa da entrambe le parti, Genialys ora fornisce le sue previsioni. Tuttavia, il team di pianificazione non si fida veramente di quei numeri. Semplici revisioni manuali dei dati prodotti da Genialys dimostrano che, a volte, i numeri sono completamente errati. I team di Genialys continuano a evidenziare problemi nei dati, che sembrano spiegare tali errori nelle previsioni, ma nel complesso la situazione rimane oscura.

Non sapendo di chi fidarsi, il supply chain management di Contoso decide di adottare KPI per valutare quantitativamente l’accuratezza rispettiva di Genialys e del sistema di previsione “vecchio”. L’idea sembra abbastanza semplice: facciamo un backtesting, così chiariremo quale sia il più accurato. Sfortunatamente, tre mesi dopo, decine di riunioni e centinaia di ore di lavoro dopo, la situazione resta ancora oscura. Si scopre che il processo storico di previsione utilizzato da Contoso è impossibile da sottoporre a backtesting, perché il team di pianificazione ha regolato manualmente molte delle previsioni. Di conseguenza, non è possibile “riprodurre” le previsioni storiche, è semplicemente troppo impegnativo. D’altra parte, Genialys ha eseguito numerosi backtest, ma non è chiaro quanti di quei numeri siano reali. Mentre le metriche di accuratezza di Genialys appaiono complessivamente soddisfacenti, il team di pianificazione continua a scoprire degli errori nei numeri prodotti abitualmente da Genialys.

Dopo 18 mesi, Genialys è ora utilizzata in produzione per alcune linee di prodotti stabili – come la biancheria intima maschile – che non rappresentavano mai una vera sfida in termini di previsione. Categorie difficili come le scarpe da donna o i completi da uomo sono ancora gestite manualmente dal team di pianificazione con il vecchio processo. L’ambizione originale di sfruttare i dati meteorologici e sociali appartiene ormai a un passato remoto. La soluzione Genialys riesce a malapena a gestire le categorie più semplici. Il piano rimane quello di aumentare la copertura di categorie gestite da Genialys, ma i team sono alquanto esausti. Alcune persone se ne sono già andate. I risultati commerciali sono mitigati. La disponibilità di biancheria intima maschile è aumentata del 2% e gli sconti sono stati ridotti dell'1%; tuttavia, poiché il numero di referenze in questa categoria è stato ridotto, non è chiaro se l’ulteriore accuratezza previsionale (mai misurata) abbia avuto un ruolo in questa evoluzione favorevole. Ufficialmente, l’iniziativa di previsione procede ancora, ma il top management non si aspetta più nulla da essa.