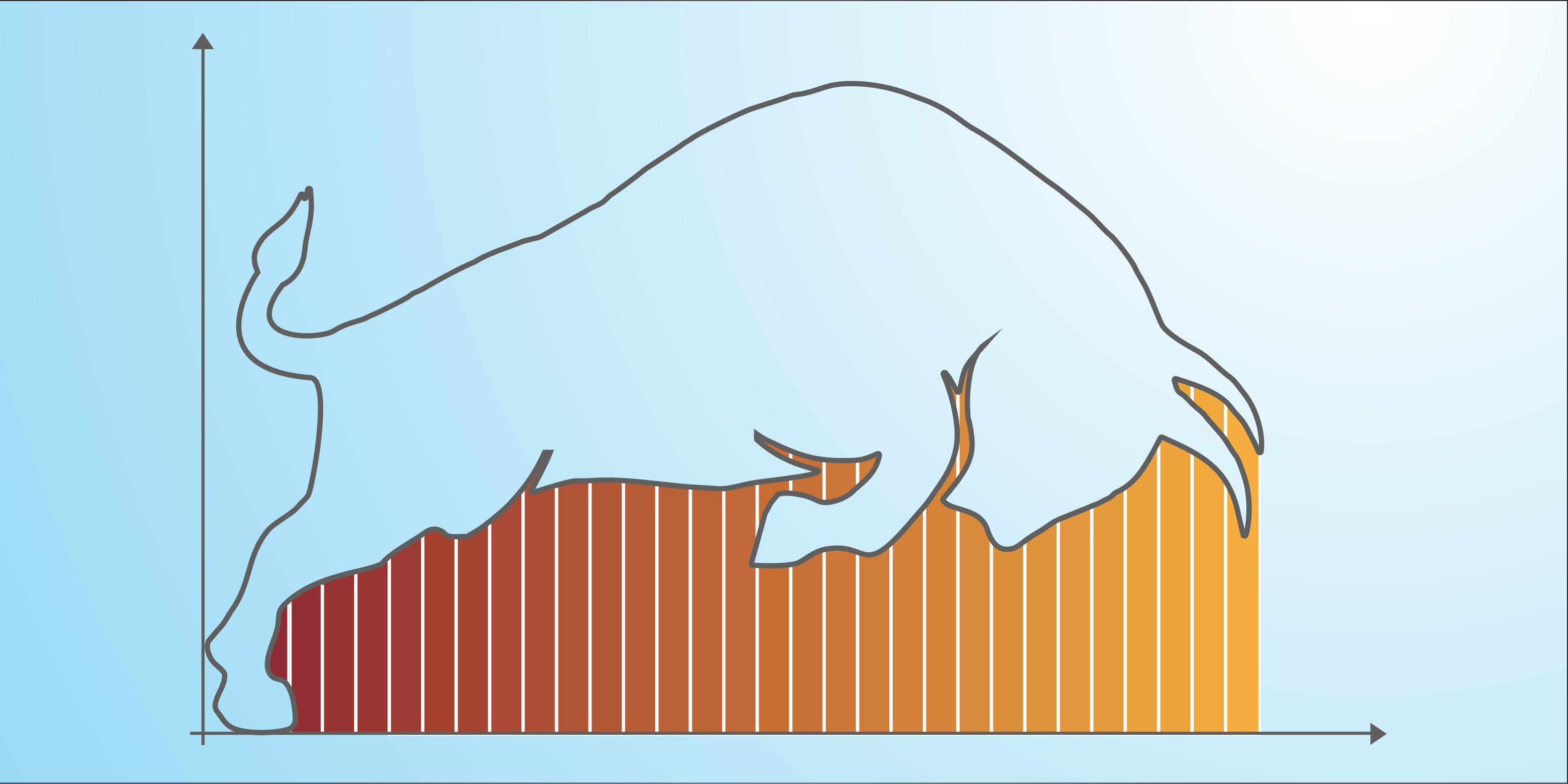

L'effetto Bullwhip (supply chain)

Nelle supply chain, l’effetto bullwhip nasce dall’amplificazione delle fluttuazioni lungo la catena. Mentre le aziende a valle possono affrontare una domanda dei consumatori stabile, gli anelli a monte, inclusi i fornitori, possono subire variazioni maggiori a causa di fattori quali le fluttuazioni dei prezzi, l’accorpamento degli ordini, la modellazione predittiva e i problemi di coordinamento. L’effetto bullwhip, identificato per la prima volta negli anni ‘60, è diventato prevalente in un mondo globalizzato in cui le supply chain sono complesse, vaste e internazionali. Genera inventari eccessivi, ritardi e scarso servizio al cliente, soprattutto per le industrie con molti intermediari. Le aziende si sono adattate per rispondere a questa domanda irregolare, livellando la produzione e assicurando livelli di scorte.

Effetti di amplificazione nella supply chain

La supply chain può essere vista come un sistema in cui le aziende adeguano acquisti, produzione e prezzi. L’obiettivo complessivo è mantenere l’offerta in linea con la domanda, di fronte a fluttuazioni casuali che richiedono continui aggiustamenti alle condizioni del mercato. Effettuare questi aggiustamenti rientra solitamente nell’ampio ambito della supply chain management (SCM).

In questo sistema, le decisioni di SCM possono esacerbare le fluttuazioni lungo la catena. Considerando un semplice esempio FMCG con un negozio, un magazzino regionale e una fabbrica che fornisce l’intero paese, le amplificazioni possono derivare dagli ordini accumulati: mentre i consumatori acquistano prodotti uno alla volta, il negozio, per ragioni di costo, ordina pallet dal suo fornitore. Di conseguenza, il magazzino regionale si trova di fronte a una domanda di pallet, ma può ordinare solo camion completi dalla fabbrica. Alla fine, la fabbrica riceve ordini di camion irregolari, nonostante la domanda dei consumatori sia stabile.

Inoltre, sincronizzazioni accidentali, come gli ordini calendarizzati, provocano effetti di risonanza che accentuano il bullwhip. Se due magazzini si abituano a effettuare i loro ordini il lunedì, perché ciò semplifica la loro pianificazione interna, il risultato è un ordine di due camion anziché uno per la fabbrica quel giorno. In questa situazione, la mancanza di dati può portare l’anello a monte a interpretare erroneamente questa situazione come un’impennata della domanda e ad aumentare la produzione.

Esaminare le cause profonde

Gli effetti bullwhip emergono generalmente dall’intento di ottenere economies of scale (accorpamento degli ordini, promozioni) o come conseguenza dei modelli decisionali della SCM (modellazione predittiva, problemi di coordinamento).

Promozioni

I produttori cercano di aumentare le loro quote di mercato attraverso promozioni e sconti nel mercato. Di fronte a variazioni dei prezzi, le aziende acquistano quantità che non riflettono le loro necessità immediate e creano effetti bullwhip. Preferiscono acquistare in quantità maggiori e accumulare scorte per il futuro per ottenere economie di scala.

Anche se le promozioni possono sembrare irrazionali perché generano costi aggiuntivi per i produttori, rappresentano un modo per stimolare il mercato e modificare gli equilibri. Infatti, gli sconti temporanei concentrano la domanda e costringono i produttori a scorte onerose, ma rappresentano anche un’opportunità per guadagnare quote di mercato interrompendo lo status quo.

Accorpamento degli ordini

L’accorpamento degli ordini consiste nel fatto che le aziende cercano di sfruttare le economie di scala attraverso riduzioni di prezzo, spedizioni in batch o lotti di produzione. Per il riapprovvigionamento dell’inventario, un magazzino non effettua immediatamente un ordine alla fabbrica. Preferisce raggruppare, accumulando le richieste, per ridurre i costi associati e ottenere economie di scala nella consegna.

I lotti comportano compromessi tra le economie di scala e i problemi che creano: mentre grandi lotti riducono i costi di produzione, i ritardi indotti tra il riapprovvigionamento e le vendite portano a una desincronizzazione con la domanda e costringono le aziende ad accumulare grandi scorte. Pertanto, le aziende devono decidere una dimensione del lotto che non annulli i benefici delle economie di scala. Se un magazzino ordina due camion in un’unica volta, mentre sarebbe stato possibile distribuire gli ordini nel corso della settimana, questa situazione non si traduce in economie di scala, ma incrementa i livelli di scorte e i costi associati.

Sebbene non sia sempre possibile suddividere i lotti in produzione (vincoli sui tempi di reazione in chimica industriale…), la spedizione offre molte leve per farlo. In primo luogo, le aziende possono automatizzare gli ordini per minimizzare il tempo tra la soglia di approvvigionamento e il riordino. In secondo luogo, possono effettuare ordini con assortimenti di prodotti diversi per ridurre il numero di riapprovvigionamenti. In terzo luogo, le aziende possono distribuire i riapprovvigionamenti in modo uniforme per livellare i propri livelli di scorte nel tempo.

Modellazione predittiva

La gestione della supply chain si basa sulla corretta anticipazione degli eventi futuri. Le aziende determinano il livello di produzione adeguato mediante una previsione della domanda utilizzando modelli predittivi. Questi modelli sono definiti convessi quando le previsioni assorbono e attenuano gli shock, come riflesso dai dati storici. Per progettazione, questi modelli, il più semplice dei quali è la media mobile, tenderanno a reagire lentamente alle variazioni recenti. D’altra parte, i modelli non convessi adottano una prospettiva diversa. Invece di essere conservativi, questi modelli, come le tendenze lineari, possono proporre risposte che non sono state osservate in passato. Non sono strettamente vincolati a ciò che è già stato osservato e possono amplificare le fluttuazioni a rischio di portare a una sovrapproduzione.

Il livello di rischio accettabile generato dai modelli predittivi dipende dal settore. I modelli non convessi sono ottimali per prodotti non deperibili, come gli orologi di lusso, dove una gran parte del costo di produzione è rappresentata dai materiali impiegati. Queste aziende possono sfruttare un improvviso aumento della domanda per realizzare un buon profitto. Se il modello reagisce eccessivamente, sarà comunque possibile riutilizzare i materiali in un altro prodotto senza incorrere in perdite eccessive. D’altra parte, i modelli convessi sono più adatti per i prodotti deperibili. Per le fragole, il valore del prodotto diminuisce rapidamente e una sovrapproduzione può trasformarsi in una perdita netta se il modello di previsione è scelto in modo errato.

Problemi di coordinamento

Il “gioco” si verifica quando un’azienda non reagisce alle condizioni di mercato, ma alla reazione anticipata degli altri attori. Nei “giochi”, le aziende smettono di allineare l’offerta con la domanda e cercano di spostare l’equilibrio a proprio favore. Ad esempio, quando individuano dei successi, le imprese possono cercare di monopolizzare il mercato acquistando un intero stock. Questa strategia permette loro di garantire l’esclusività su un prodotto e quindi di guadagnare quote di mercato attraendo nuovi consumatori. Tuttavia, ciò crea incertezza e picchi di domanda irregolari per i fornitori, portando a problemi di coordinamento. In risposta, i fornitori possono decidere di razionare i propri prodotti per ridurre le fluttuazioni degli ordini. Ciò risulta probabilmente subottimale e costoso sia per l’offerta che per la domanda, poiché riduce le quantità scambiate. La principale soluzione per minimizzare le strategie di gioco è ridurre le asimmetrie informative per mettere tutti gli attori su un piano di parità. Per farlo, alcuni fornitori costringono i loro clienti a dare loro accesso diretto ai livelli delle loro scorte. In tal modo, evitano di interpretare erroneamente la domanda dei clienti e utilizzano queste informazioni per garantire i propri livelli di scorte.

Prospettive contrarie

Le aziende possono sfruttare gli effetti bullwhip e non sempre intendono mitigarli. Per i prodotti “a colpo o a vuoto” (moda, prodotti culturali, ecc.), le imprese scelgono di produrre oltre il livello della domanda per fornire stimoli, nella speranza che una diffusione massiccia del prodotto crei un effetto buzz. Questa strategia viene utilizzata per i prodotti “winner takes all” in cui incertezza e variabilità sono intrinseche, e per i quali il successo di un prodotto altamente redditizio compenserà i numerosi insuccessi.

All’opposto degli effetti bullwhip, la supply chain può anche essere fonte di attenuazione. Per esempio, nella produzione di acqua in bottiglia, sebbene la domanda sia principalmente concentrata in estate, il produttore opera tutto l’anno per garantire scorte di sicurezza e far fronte al picco stagionale. In questo caso, la domanda dei consumatori varia più marcatamente rispetto alla produzione. Questo meccanismo si accentua ad ogni anello della supply chain e le variazioni nella domanda si appiattiscono man mano che si risale la catena.

Sfruttando i vincoli temporali e di inventario nella supply chain, le aziende possono utilizzare la strategia della scarsità percepita per aumentare l’attrattiva dei loro prodotti. Deliberatamente sottostimando la domanda e favorendo i ritardi, creano stock-out e aspettative per il loro prodotto (code), rafforzando così l’immagine di scarsità ad esso associata.