00:54 Introduction

02:25 On the nature of progress

05:26 The story so far

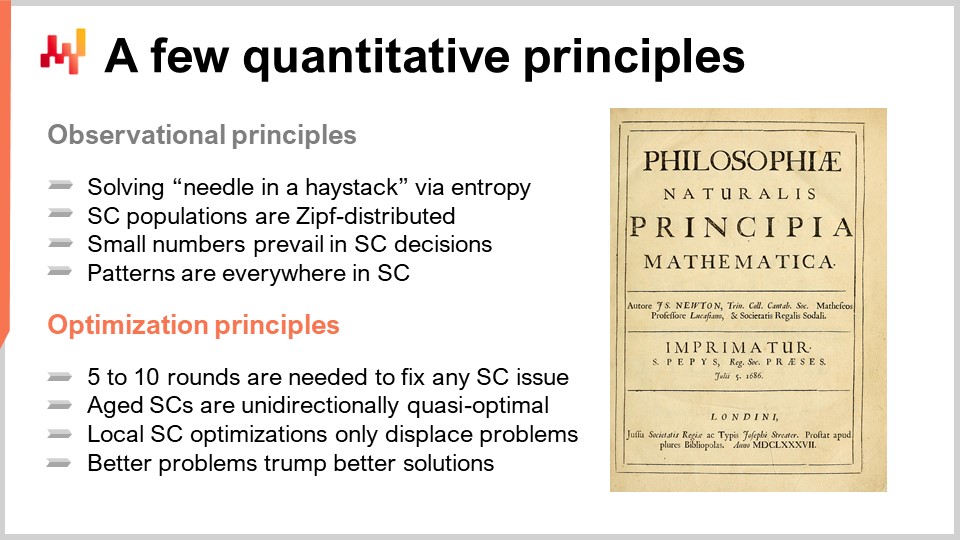

06:10 A few quantitative principles: observational principles

07:27 Solving “needle in a haystack” via entropy

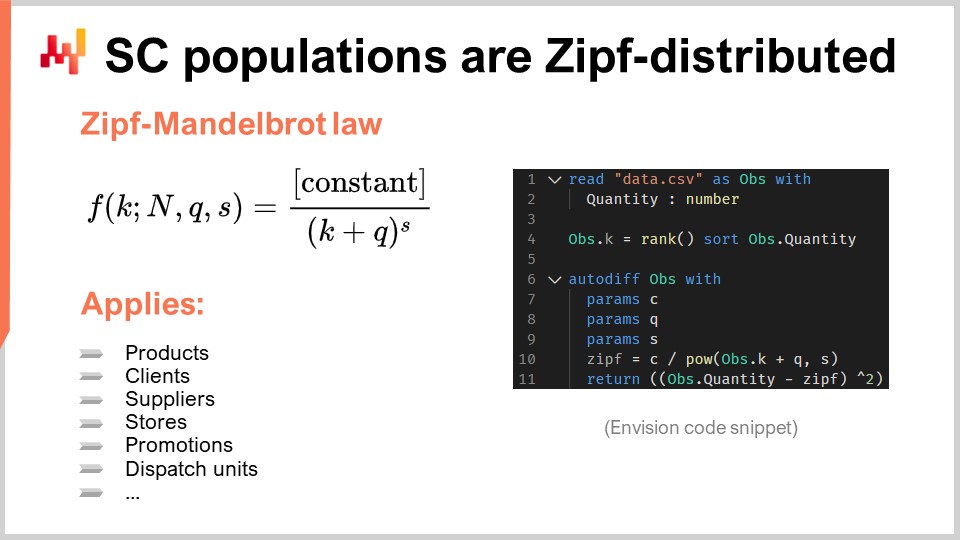

14:58 SC populations are Zipf-distributed

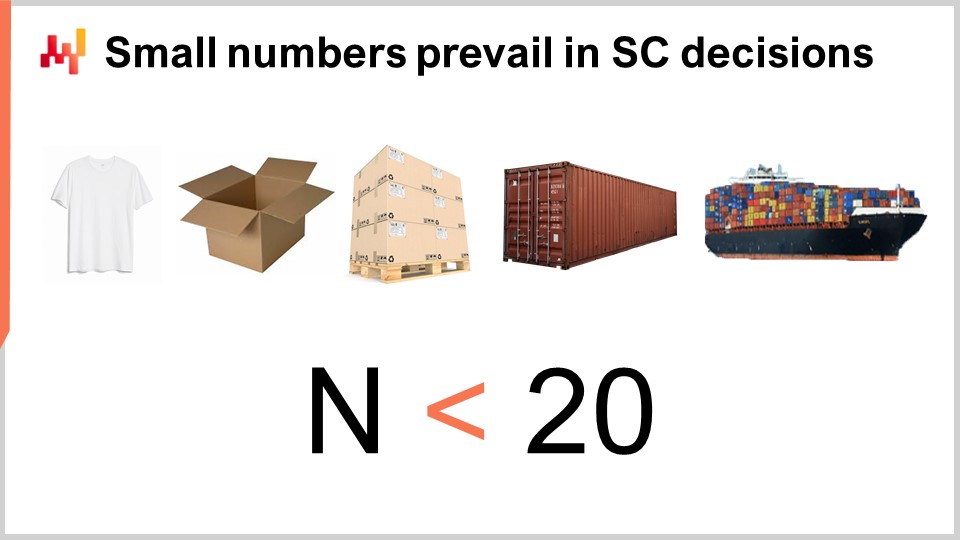

22:41 Small numbers prevail in SC decisions

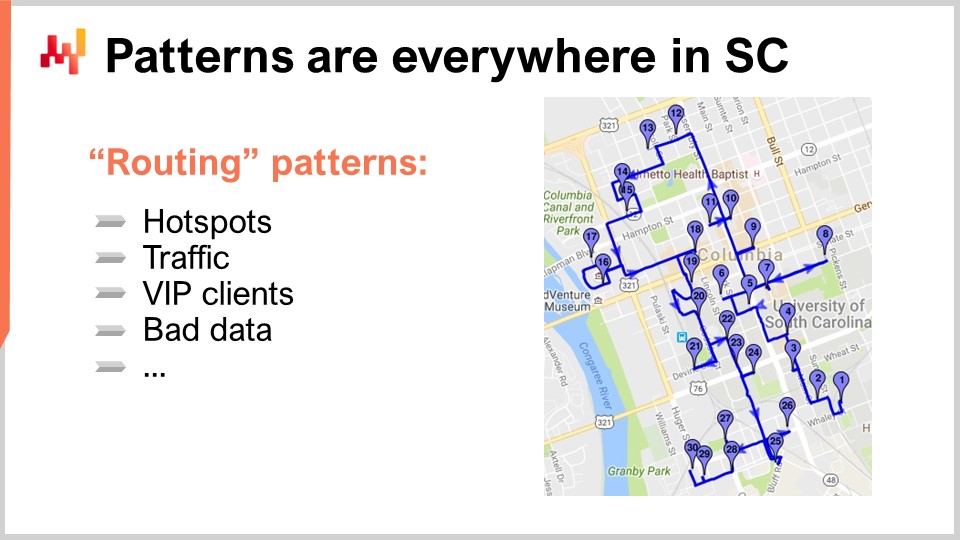

29:44 Patterns are everywhere in SC

36:11 A few quantitative principles: optimization principles

37:20 5 to 10 rounds are needed to fix any SC issue

44:44 Aged SCs are unidirectionally quasi-optimal

49:06 Local SC optimizations only displace problems

52:56 Better problems trump better solutions

01:00:08 Conclusion

01:02:24 Upcoming lecture and audience questions

Description

Bien que les supply chain ne puissent être caractérisées par des lois quantitatives définitives - contrairement à l’électromagnétisme - des principes quantitatifs généraux peuvent néanmoins être observés. Par “général”, nous entendons applicables à (presque) toutes les supply chain. Découvrir de tels principes revêt un intérêt primordial car ils peuvent être utilisés pour faciliter l’ingénierie de recettes numériques destinées à la predictive optimization de supply chain, mais ils peuvent également rendre ces recettes numériques globalement plus puissantes. Nous passons en revue deux listes courtes de principes: quelques principes d’observation et quelques principes d’optimisation.

Full transcript

Bonjour à tous, bienvenue dans cette série de conférences sur la supply chain. Je suis Joannes Vermorel, et aujourd’hui je vais présenter quelques « Principes Quantitatifs pour la supply chain ». Pour ceux d’entre vous qui regardent la conférence en direct sur YouTube, vous pouvez poser vos questions à tout moment via le chat de YouTube. Cependant, je ne lirai pas vos questions pendant la conférence. Je reviendrai sur le chat à la fin de la conférence et ferai de mon mieux pour répondre à la plupart des questions.

Les principes quantitatifs revêtent un grand intérêt car, dans la supply chain, comme nous l’avons vu lors des premières conférences, ils impliquent la maîtrise de l’optionnalité. La plupart de ces options sont de nature quantitative. Vous devez décider combien acheter, combien produire, quelle quantité de stocks transférer, et potentiellement le niveau de prix – que vous souhaitiez l’augmenter ou le diminuer. Ainsi, un principe quantitatif capable de stimuler des améliorations dans les recettes numériques pour la supply chain est d’un grand intérêt.

Cependant, si je devais demander à la plupart des autorités ou experts en supply chain ce que sont leurs principes quantitatifs fondamentaux pour la supply chain, je soupçonne que, fréquemment, je recevrais une réponse sous la forme d’une série de techniques pour une meilleure prévision des séries temporelles ou quelque chose d’équivalent. Ma réaction personnelle est que, bien que cela soit intéressant et pertinent, cela rate également le coche. Je crois qu’au fond, l’incompréhension réside dans la nature même du progrès – qu’est-ce que le progrès et comment peut-on mettre en œuvre quelque chose comme le progrès en ce qui concerne la supply chain ? Permettez-moi de commencer par un exemple illustratif.

Il y a six mille ans, la roue fut inventée, et six mille ans plus tard, la valise à roulettes fut inventée. L’invention est datée de 1949, comme l’illustre ce brevet. Au moment où la valise à roulettes a été inventée, nous avions déjà maîtrisé l’énergie atomique et même fait exploser les premières bombes atomiques.

Avance rapide de 20 ans, en 1969, l’humanité envoya les premiers hommes sur la lune. L’année suivante, la valise à roulettes fut améliorée avec une poignée légèrement meilleure, qui ressemble à une laisse, comme l’illustre ce brevet. Ce n’est toujours pas très bon.

Puis, 20 ans plus tard, à ce moment-là, nous disposions déjà du système de positionnement global (GPS) qui servait les civils depuis presque une décennie, et la poignée adéquate pour la valise à roulettes fut enfin inventée.

Il y a au moins deux leçons intéressantes ici. Premièrement, il n’existe pas de flèche du temps évidente en matière de progrès. Le progrès se déroule de manière fortement chaotique et non linéaire, et il est très difficile d’évaluer le progrès attendu dans un domaine en se basant sur ce qui se passe dans d’autres domaines. C’est un élément que nous devons garder à l’esprit aujourd’hui.

La deuxième chose est que le progrès ne doit pas être confondu avec la sophistication. On peut avoir quelque chose de nettement supérieur et pourtant nettement plus simple. Si je prends l’exemple de la valise, une fois que vous en avez vu une, le design paraît complètement évident et indiscutable. Mais était-ce un problème facile à résoudre ? Je dirais absolument que non. La preuve simple que gestion de la supply chain était un problème difficile à résoudre est qu’il a fallu à une civilisation industrielle avancée un peu plus de quatre décennies pour aborder cette question. Le progrès est trompeur dans le sens où il ne suit pas la règle de la sophistication. Il est très difficile d’identifier à quoi ressemblait le monde avant que le progrès n’intervienne, car cela change littéralement votre perception du monde au fur et à mesure qu’il se produit.

Revenons maintenant à notre discussion sur la supply chain. Il s’agit de la sixième et dernière conférence de ce prologue. Vous pouvez consulter en ligne sur le site de Lokad un plan complet concernant l’ensemble de la série de conférences sur la supply chain. Il y a deux semaines, j’ai présenté les tendances du 20e siècle pour la supply chain, en adoptant une perspective purement qualitative sur le problème. Aujourd’hui, j’adopte une approche opposée en prenant une perspective assez quantitative sur cet ensemble de problèmes comme point de contraste.

Aujourd’hui, nous allons passer en revue un ensemble de principes. Par principe, j’entends quelque chose qui peut être utilisé pour améliorer la conception des recettes numériques en général pour toute la supply chain. Nous avons ici une ambition de généralisation et c’est dans ce cadre qu’il est assez difficile de trouver des éléments d’une importance primordiale pour l’ensemble des supply chain et l’ensemble des méthodes numériques visant à les améliorer. Nous passerons en revue deux listes courtes de principes: les principes d’observation et les principes d’optimisation.

Les principes d’observation s’appliquent à la manière dont vous pouvez acquérir des connaissances et des informations quantitatives sur la supply chain. Les principes d’optimisation concernent la façon dont vous agissez une fois que vous avez acquis des connaissances qualitatives sur votre supply chain, notamment sur la manière d’utiliser ces principes pour améliorer vos processus d’optimisation.

Commençons par observer une supply chain. Il est déconcertant pour moi que des personnes parlent de supply chain comme si elles pouvaient l’observer directement de leurs propres yeux. Pour moi, c’est une perception très déformée de la réalité des supply chain. Les supply chain ne peuvent être observées directement par l’humain, du moins pas d’un point de vue quantitatif. Cela s’explique par le fait que les supply chain, par conception, sont réparties géographiquement, impliquant potentiellement des milliers de SKUs et des dizaines de milliers d’unités. Avec vos yeux humains, vous ne pourriez observer la supply chain que telle qu’elle est aujourd’hui et non telle qu’elle était dans le passé. Vous ne pouvez retenir plus que quelques chiffres ou une infime fraction des nombres associés à votre supply chain.

Chaque fois que vous souhaitez observer une supply chain, vous allez effectuer ces observations indirectement via enterprise software. Il s’agit d’une manière très spécifique d’examiner les supply chain. Toutes les observations pouvant être effectuées de manière quantitative sur les supply chain se font via ce moyen spécifique: l’enterprise software.

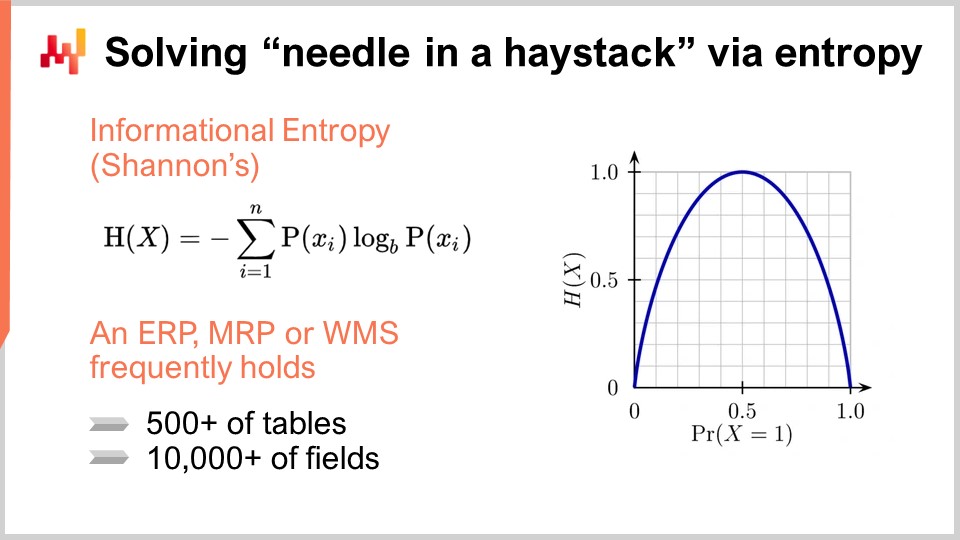

Caractérisons un logiciel d’enterprise typique. Il va contenir une base de données, puisque la grande majorité de ces logiciels est conçue de cette manière. Le logiciel est susceptible de comporter environ 500 tables et 10 000 champs (un champ est essentiellement une colonne d’une table). Comme point d’entrée, nous avons un système qui contient potentiellement une quantité massive d’informations. Toutefois, dans la plupart des cas, seule une infime fraction de cette complexité logicielle est réellement pertinente pour la supply chain concernée.

Les éditeurs de logiciels d’enterprise conçoivent leurs logiciels en tenant compte de situations très diverses. Lorsqu’il s’agit d’un client spécifique, il y a de grandes chances que seule une infime fraction des capacités du logiciel soit réellement utilisée. Cela signifie que, bien qu’il puisse théoriquement y avoir 10 000 champs à explorer, en réalité, les entreprises n’utilisent qu’une petite fraction de ces champs.

Le défi consiste à trier les informations pertinentes des données inexistantes ou non pertinentes. Nous ne pouvons observer les supply chain qu’à travers l’enterprise software, et il peut y avoir plus d’un pièce de logiciel impliquée. Dans certains cas, un champ n’a jamais été utilisé, et les données sont constantes, ne contenant que des zéros ou des valeurs nulles. Dans ce cas, il est facile d’éliminer le champ car il ne contient aucune information. Cependant, en pratique, le nombre de champs pouvant être éliminés par cette méthode n’est peut-être qu’environ 10%, car de nombreuses fonctionnalités du logiciel ont été utilisées au fil des ans, même si ce n’est que par accident.

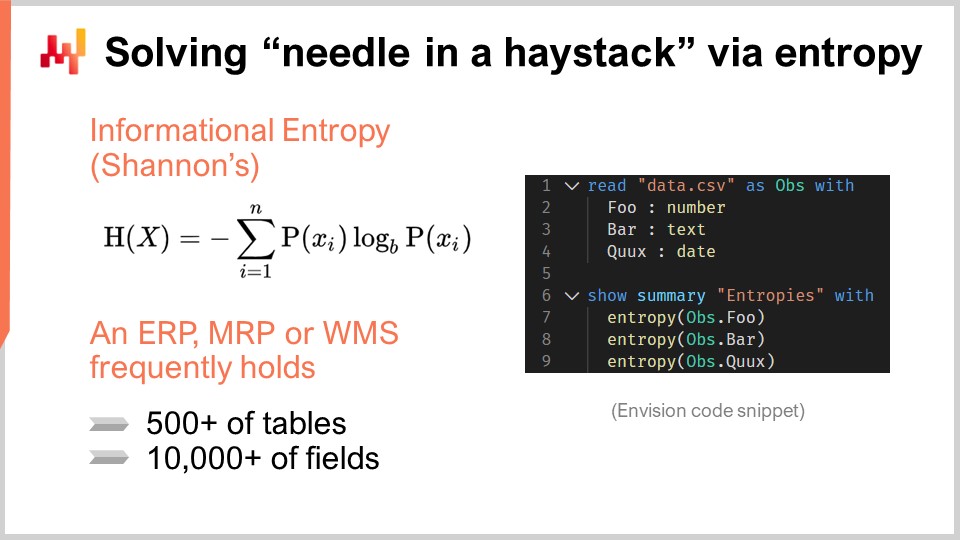

Pour identifier les champs qui n’ont jamais été mis à profit de manière significative, nous pouvons recourir à un outil appelé entropie informationnelle. Pour ceux qui ne connaissent pas la théorie de l’information de Shannon, ce terme peut sembler intimidant, mais il est en réalité plus simple qu’il n’y paraît. L’entropie informationnelle consiste à quantifier la quantité d’information contenue dans un signal, ce signal étant défini comme une séquence de symboles. Par exemple, si nous avons un champ qui ne contient que deux types de valeurs, vrai ou faux, et que la colonne oscille aléatoirement entre ces valeurs, alors la colonne contient beaucoup de données. En revanche, s’il n’y a qu’une seule ligne sur un million où la valeur est vraie et que toutes les autres lignes sont fausses, le champ de la base de données contient pratiquement aucune information.

L’entropie informationnelle est très intéressante car elle vous permet de quantifier, en bits, la quantité d’information présente dans chaque champ de votre base de données. En réalisant une analyse, vous pouvez classer ces champs du plus riche au plus pauvre en termes d’information et éliminer ceux qui contiennent à peine une information pertinente pour l’optimisation de la supply chain. L’entropie informationnelle peut sembler compliquée au début, mais elle n’est pas difficile à comprendre.

Par exemple, en imaginant un langage de programmation spécifique à un domaine, nous avons implémenté l’entropie informationnelle en tant qu’agrégateur. En prenant une table, telle que des données provenant d’un fichier plat nommé data.csv avec trois colonnes, nous pouvons tracer le résumé de la quantité d’entropie présente dans chaque colonne. Ce processus vous permet de déterminer facilement quels champs contiennent le moins d’information et de les éliminer. En utilisant l’entropie comme guide, vous pouvez rapidement démarrer un projet au lieu de mettre des années à le faire.

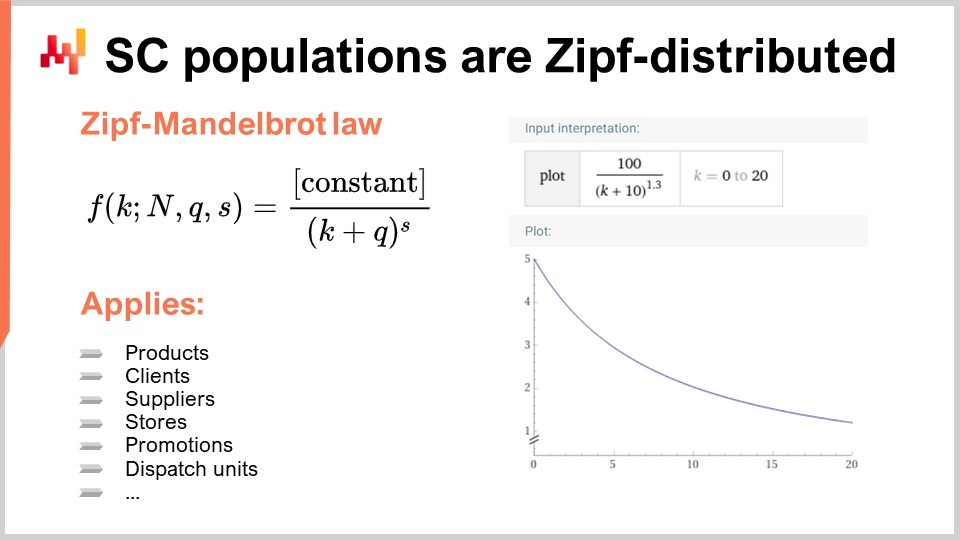

Passons à l’étape suivante, nous formulons nos premières observations sur la supply chain et envisageons ce à quoi il faut s’attendre. Dans les sciences naturelles, l’attente par défaut est celle de distributions normales, également appelées courbes en cloche ou gaussiennes. Par exemple, la taille d’un homme de 20 ans ou son poids suivent une distribution normale. Dans le domaine du vivant, de nombreuses mesures suivent ce schéma. Cependant, en ce qui concerne la supply chain, ce n’est pas le cas. Il n’y a pratiquement rien d’intéressant qui suive une distribution normale dans les supply chain.

Au contraire, presque toutes les distributions d’intérêt dans les supply chain sont distribuées selon la loi de Zipf. La distribution de Zipf est illustrée dans la formule donnée. Pour comprendre ce concept, considérez une population de produits, la mesure d’intérêt étant le volume des ventes de chaque produit. Vous classeriez les produits du volume de ventes le plus élevé au plus faible sur une période donnée, comme une année. La question se pose alors de savoir s’il existe un modèle qui prédit la forme de la courbe, et si, donné le rang, il fournira le volume de ventes attendu. C’est précisément de cela qu’il s’agit avec la distribution de Zipf. Ici, f représente la forme d’une loi de Zipf-Mandelbrot, et k fait référence au kth élément le plus important. Il y a deux paramètres, q et s, qui sont essentiellement appris, tout comme vous avez mu (la moyenne) et sigma (l’écart-type) pour une distribution normale. Ces paramètres peuvent être utilisés pour ajuster la distribution à une population d’intérêt. La loi de Zipf-Mandelbrot englobe ces paramètres.

Il est important de noter que pratiquement toutes les populations d’intérêt dans la supply chain suivent une distribution de Zipf. Cela est vrai pour les produits, les clients, les fournisseurs, les promotions et même les unités de dispatch. La distribution de Zipf est essentiellement un descendant du principe de Pareto, mais elle est plus maniable et, à mon avis, plus intéressante, car elle fournit un modèle explicite de ce à quoi s’attendre pour toute population d’intérêt dans la supply chain. Si vous rencontrez une population qui n’est pas distribuée selon Zipf, il est plus probable qu’il y ait un problème avec les données, plutôt qu’une véritable déviation par rapport au principe.

Pour exploiter le concept de distribution de Zipf dans le monde réel, vous pouvez utiliser Envision. Si nous regardons cet extrait de code, vous verrez qu’il ne faut que quelques lignes de code pour appliquer ce modèle à un ensemble de données réelles. Ici, je suppose qu’il existe une population d’intérêt dans un fichier plat appelé “data.csv” avec une colonne représentant la quantité. Normalement, vous auriez un identifiant de produit et la quantité. À la ligne 4, je calcule les rangs en utilisant l’agrégateur de rang et en triant par rapport à la quantité. Ensuite, entre les lignes 6 et 11, j’entre dans un bloc de programmation différentiable rendu explicite par Autodev, où je déclare trois paramètres scalaires : c, q et s, tout comme dans la formule sur la gauche de l’écran. Je calcule ensuite les prédictions du modèle de Zipf et j’utilise une erreur quadratique moyenne entre la quantité observée et la prédiction du modèle. Vous pouvez littéralement réaliser une régression de la distribution de Zipf avec seulement quelques lignes de code. Même si cela paraît sophistiqué, c’est assez simple avec les outils appropriés.

Cela m’amène à un autre aspect d’observation dans les supply chain : les nombres auxquels vous vous attendez à tout niveau de la supply chain sont faibles, généralement inférieurs à 20. Non seulement vous aurez peu d’observations, mais les nombres que vous observez seront également faibles. Bien sûr, ce principe dépend des unités utilisées, mais lorsque je dis “nombres”, je fais référence à ceux qui ont un sens canonique du point de vue de la supply chain, c’est-à-dire ceux que vous cherchez à observer et à optimiser.

La raison pour laquelle nous n’avons que de petits nombres est due aux économies d’échelle. Prenons l’exemple des t-shirts dans un magasin. Le magasin pourrait avoir des milliers de t-shirts en stock, ce qui semble être un grand nombre, mais en réalité, il dispose de centaines de types différents de t-shirts avec des variations de taille, de couleur et de design. Lorsque vous commencez à examiner les t-shirts à la granularité pertinente pour une perspective de supply chain, c’est-à-dire le SKU, le magasin n’aura pas des milliers d’unités de t-shirts pour un SKU donné ; au lieu de cela, il n’en aura qu’une poignée.

Si vous disposez d’un nombre plus important de t-shirts, vous n’allez pas avoir des milliers de t-shirts traînant partout, car cela serait un cauchemar en termes de traitement et de déplacement. Au lieu de cela, vous emballerez ces t-shirts dans des boîtes pratiques, ce qui est précisément ce qui se passe en pratique. Si vous disposez d’un centre de distribution qui traite un grand nombre de t-shirts, parce que vous les expédiez vers des magasins, alors il y a de fortes chances que ces t-shirts se trouvent effectivement dans des boîtes. Vous pourriez même avoir une boîte contenant un assortiment complet de t-shirts avec des tailles et des couleurs variées, ce qui facilite le traitement le long de la chaîne. Si vous avez beaucoup de boîtes traînant, vous n’aurez pas des milliers de boîtes comme cela. Au lieu de cela, si vous avez des dizaines de boîtes, vous allez les organiser soigneusement sur des palettes. Une palette peut contenir plusieurs dizaines de boîtes. Si vous avez beaucoup de palettes, vous ne les aurez pas organisées en palettes individuelles ; très probablement, vous les aurez organisées en conteneurs. Et si vous avez de nombreux conteneurs, vous allez utiliser un navire cargo ou quelque chose de similaire.

Mon propos est que lorsqu’il s’agit de nombres dans la supply chain, le nombre véritablement pertinent est toujours un petit nombre. Cette situation ne peut être surmontée simplement en passant à un niveau d’agrégation supérieur car, à mesure que vous montez en niveau d’agrégation, une sorte d’économies d’échelle entre en jeu, et vous souhaitez introduire un mécanisme de regroupement pour réduire vos coûts d’exploitation. Cela se produit à plusieurs reprises, donc quelle que soit l’échelle à laquelle vous vous intéressez, que ce soit le produit final vendu à l’unité dans un magasin ou un produit fabriqué en série, c’est toujours une affaire de petits nombres.

Même si vous avez une usine qui produit des millions de t-shirts, il y a de fortes chances que vous ayez d’énormes lots, et les nombres qui vous intéressent ne sont pas le nombre de t-shirts, mais le nombre de lots, qui sera beaucoup plus petit.

Où est-ce que je veux en venir avec ce principe ? Tout d’abord, il faut regarder à quoi ressemblent la plupart des méthodes en calcul scientifique ou en statistiques. Il s’avère que dans la plupart des autres domaines qui ne sont pas liés à la supply chain, c’est l’inverse qui prévaut : de nombreuses observations et de grands nombres pour lesquels la précision compte. Dans la supply chain, en revanche, les nombres sont petits et discrets.

Ma proposition est que nous avons besoin d’outils basés sur ce principe qui prennent pleinement en compte et intègrent le fait que nous allons avoir de petits nombres au lieu de grands nombres. Si vous disposez d’outils conçus uniquement en pensant à la loi des grands nombres, que ce soit en raison de nombreuses observations ou de grands nombres eux-mêmes, vous êtes complètement décalé par rapport à la supply chain.

Au fait, cela a de profondes implications logicielles. Si vous disposez de petits nombres, il existe de nombreuses manières de faire en sorte que les couches logicielles tirent parti de cette observation. Par exemple, si vous regardez l’ensemble de données des lignes de transaction pour un hypermarché, vous remarquerez qu’en fonction de mon expérience et de mes observations, 80 % des lignes présentent une quantité vendue à un client final dans un hypermarché qui est exactement égale à un. Alors, avez-vous besoin de 64 bits d’information pour représenter cette donnée ? Non, c’est un gaspillage complet d’espace et de temps de traitement. Adopter ce concept peut se traduire par un gain opérationnel de un ou deux ordres de grandeur. Ce n’est pas simplement un vœu pieux ; il existe de réels gains opérationnels. Vous pourriez penser que les ordinateurs d’aujourd’hui sont très puissants, et ils le sont, mais si vous disposez de plus de puissance de traitement, vous pouvez utiliser des algorithmes plus avancés qui font des choses encore meilleures pour votre supply chain. Il est inutile de gaspiller cette puissance de traitement simplement parce que vous avez un paradigme qui s’attend à de grands nombres alors que les petits nombres priment.

Cela m’amène à mon dernier principe d’observation pour aujourd’hui : les motifs sont présents partout dans la supply chain. Pour comprendre cela, regardons un problème classique de la supply chain où l’on considère habituellement que les motifs sont absents : l’optimisation d’itinéraire. Le problème classique de l’optimisation d’itinéraire implique une liste de livraisons à effectuer. Vous pouvez placer les livraisons sur une carte, et vous souhaitez trouver l’itinéraire qui minimise le temps de transport. Vous voulez établir un itinéraire qui passe par chaque point de livraison tout en minimisant le temps total de transport. À première vue, ce problème semble être un problème purement géométrique sans aucun motif impliqué dans sa résolution.

Cependant, je propose que cette perspective est totalement erronée. En abordant le problème sous cet angle, vous vous concentrez sur le problème mathématique et non sur le problème de la supply chain. Les supply chain sont des jeux itératifs où les problèmes se manifestent de manière répétée. Si vous êtes dans le domaine de l’organisation des livraisons, il y a de fortes chances que vous effectuiez des livraisons chaque jour. Il ne s’agit pas d’un seul itinéraire ; c’est littéralement un itinéraire par jour, au minimum.

De plus, si vous êtes dans le domaine des livraisons, il est fort probable que vous disposiez d’une flotte entière de véhicules et de conducteurs. Le problème n’est pas simplement d’optimiser un itinéraire ; il s’agit d’optimiser une flotte entière, et ce jeu se répète chaque jour. C’est là que tous les motifs apparaissent.

Tout d’abord, les points ne sont pas répartis aléatoirement sur la carte. Vous avez des zones chaudes, ou des zones géographiques avec une forte densité de livraisons. Vous pouvez avoir des adresses qui reçoivent des livraisons presque tous les jours, comme le siège social d’une grande entreprise dans une grande ville. Si vous êtes une grande entreprise le e-commerce, vous livrez probablement des colis à cette adresse chaque jour ouvrable. Ces zones chaudes ne sont pas immuables ; elles ont leur saisonnalité. Certains quartiers peuvent être très calmes pendant l’été ou l’hiver. Il existe des motifs, et si vous voulez exceller dans l’optimisation d’itinéraire, vous devez prendre en compte non seulement l’emplacement de ces zones chaudes, mais aussi la manière dont elles vont se déplacer au cours de l’année. De plus, vous devez tenir compte du trafic. Vous ne devriez pas penser uniquement à la distance géométrique, car le trafic dépend du temps. Si un conducteur commence à un certain moment de la journée, à mesure qu’il progresse sur son itinéraire, le trafic évoluera. Pour bien jouer à ce jeu, vous devez prendre en compte les motifs du trafic, qui changent et peuvent être prévus de manière fiable à l’avance. Par exemple, à Paris, à 9h00 et à 18h00, la ville entière est complètement embouteillée, et il n’est pas nécessaire d’être un expert en prévision pour le savoir.

Il arrive également des événements ponctuels, comme des accidents qui perturbent les motifs habituels du trafic. Si nous examinons les livraisons d’un point de vue mathématique, cela suppose que tous les points de livraison sont identiques, ce qui n’est pas le cas. Vous pourriez avoir des clients VIP, ou des adresses spécifiques où vous devez livrer la moitié de votre expédition. Ces étapes clés de votre itinéraire doivent être prises en compte pour une optimisation efficace du trajet.

Vous devez également être conscient du contexte, et il est courant que les données sur le monde soient imparfaites. Par exemple, si un pont est fermé et que le logiciel n’en est pas informé, le problème n’est pas de ne pas savoir que le pont était fermé la première fois, mais plutôt que le logiciel n’apprend jamais de l’incident et propose toujours un trajet censé être optimal mais qui se révèle absurde. Les utilisateurs finissent alors par lutter contre le système, ce qui n’est pas une bonne solution pratique d’optimisation des itinéraires du point de vue de la supply chain.

Le fait est que lorsque nous examinons des situations de supply chain, il existe de nombreux motifs partout. Nous devons veiller à ne pas être distraits par des structures mathématiques élégantes et nous rappeler que ces considérations s’appliquent également à la prévision des séries temporelles. J’ai pris le problème d’optimisation d’itinéraire comme exemple car il était plus manifeste dans ce cas.

En conclusion, nous devons observer la supply chain sous toutes les dimensions observables, et pas seulement celles qui sont évidentes ou où la solution se présente de manière élégante.

Cela m’amène à la seconde série de principes liés à la manière dont nous devrions regarder notre supply chain. Jusqu’à présent, nous avons vu quatre principes concernant la manière d’aborder notre supply chain : l’observation indirecte, le logiciel d’entreprise, le tri du désordre pour déterminer ce qui est pertinent et ce qui ne l’est pas, et l’entropie. Nous avons observé que les distributions suivent souvent la loi de Zipf, et même avec de petits nombres, nous pouvons encore voir émerger des motifs. La question maintenant est : comment agir ? D’un point de vue mathématique, lorsque nous voulons décider de la meilleure ligne de conduite, nous effectuons une optimisation d’une certaine manière, ce qui représente la perspective quantitative.

La première chose à noter est que dès qu’une logique d’optimisation est mise en production pour les supply chain, des problèmes surviennent, comme des bugs. Le logiciel d’entreprise est une bête très complexe et est souvent rempli de bugs. En élaborant votre propre logique d’optimisation pour votre supply chain, vous rencontrerez de nombreux problèmes. Cependant, si une logique est suffisamment bonne pour être mise en production, les problèmes que nous rencontrons maintenant sont probablement des cas limites. Si ce n’était pas un cas isolé et que le logiciel ou la logique dysfonctionnait à chaque fois, il ne serait jamais arrivé en production.

L’idée de ce principe est qu’il faut entre cinq et dix itérations pour résoudre un problème. Quand je dis cinq à dix itérations, je veux dire que vous allez rencontrer un problème, l’examiner, comprendre sa cause profonde, puis essayer d’appliquer une solution. Mais la plupart du temps, la solution ne résoudra pas le problème. Vous découvrirez qu’il y avait un problème caché à l’intérieur du problème, ou que le problème que vous pensiez avoir résolu n’était pas la cause réelle, ou que la situation a révélé une classe de problèmes plus large. Vous avez peut-être corrigé un petit cas d’une classe de problèmes plus large, mais d’autres problèmes continueront de survenir qui en sont des variantes.

Les supply chain sont des bêtes complexes et en constante évolution qui opèrent dans le monde réel, rendant difficile l’élaboration d’un modèle parfaitement adapté à toutes les situations. Dans la plupart des cas, vous faites de votre mieux pour résoudre un problème, puis vous devez mettre votre logique révisée à l’épreuve de l’expérience réelle pour voir si elle fonctionne ou non. Vous devrez itérer pour résoudre le problème. Avec le principe qu’il faut entre cinq et dix itérations pour résoudre un problème, il en découle des conséquences profondes sur la vitesse d’adaptation et la fréquence à laquelle vous rafraîchissez ou recalculer votre logique d’optimisation de la supply chain. Par exemple, si vous avez une logique qui produit une prévision trimestrielle pour les deux prochaines années et que vous n’exécutez cette logique qu’une fois par trimestre, il faudra entre un et deux ans pour résoudre les problèmes que vous rencontrez avec cette logique de prévision, ce qui est un temps incroyablement long.

Même si vous disposez d’une logique qui s’exécute chaque mois, comme dans le cas d’un processus S&OP (Sales and Operations Planning), il pourrait quand même prendre jusqu’à un an pour résoudre un problème. C’est pourquoi il est important d’augmenter la fréquence d’exécution de votre logique d’optimisation de la supply chain. Chez Lokad, par exemple, chaque morceau de logique s’exécute quotidiennement, même pour des prévisions allant jusqu’à cinq ans. Ces prévisions sont rafraîchies quotidiennement, même si elles ne changent pas beaucoup d’un jour à l’autre. L’objectif n’est pas d’obtenir une précision statistique accrue, mais de s’assurer que la logique s’exécute suffisamment fréquemment pour corriger les éventuels problèmes ou bugs dans un délai raisonnable.

Cette observation n’est pas unique à la gestion de la supply chain. Des équipes d’ingénierie avisées dans des entreprises comme Netflix ont popularisé l’idée du chaos engineering. Ils ont réalisé que les cas limites étaient rares et que la seule manière de résoudre ces problèmes était de répéter l’expérience plus fréquemment. En conséquence, ils ont créé un logiciel appelé Chaos Monkey, qui ajoute du chaos à leur infrastructure logicielle en créant des disruptions réseau et des plantages aléatoires. Le but du Chaos Monkey est de faire apparaître plus rapidement les cas limites, permettant ainsi à l’équipe d’ingénierie de les corriger plus rapidement.

Bien qu’il puisse sembler contre-intuitif d’introduire un niveau supplémentaire de chaos dans vos opérations, cette approche s’est avérée efficace pour Netflix, réputée pour son excellente fiabilité. Ils comprennent que lorsqu’ils sont confrontés à un problème lié au logiciel, il faut de nombreuses itérations pour le résoudre, et la seule façon d’en venir au fond est d’itérer rapidement. Le Chaos Monkey n’est qu’une manière d’augmenter la vitesse d’itération.

D’un point de vue supply chain, le Chaos Monkey n’est peut-être pas directement applicable, mais le concept d’accroître la fréquence d’exécution de votre logique d’optimization de la supply chain reste très pertinent. Quelle que soit la logique que vous avez pour optimiser votre supply chain, elle doit s’exécuter à grande vitesse et à haute fréquence ; sinon, vous ne réglerez jamais aucun des problèmes auxquels vous faites face.

Maintenant, des supply chains âgées sont quasi-optimales, et quand je dis âgées, je veux dire des supply chains qui fonctionnent depuis deux décennies ou plus. Une autre façon d’exprimer ce principe est que vos prédécesseurs en supply chain n’étaient pas tous incompétents. Lorsque vous examinez les initiatives d’optimization de la supply chain, trop souvent, il y a de grandes ambitions comme réduire les niveaux de stocks de moitié, augmenter les taux de service de 95 % à 99 %, éliminer les ruptures de stock, ou diviser les délais d’approvisionnement par deux. Ce sont de grands mouvements unidirectionnels où vous vous concentrez sur un seul KPI et tentez de l’améliorer massivement. Cependant, j’ai constaté que ces initiatives échouent presque toujours pour une raison très banale : lorsqu’on prend une supply chain opérationnelle depuis des décennies, il y a généralement une sagesse latente dans la façon dont les choses ont été faites.

Par exemple, si les taux de service sont à 95 %, il y a de fortes chances que si vous essayez de les porter à 99 %, vous augmentiez considérablement les niveaux de stocks et créiez en même temps une quantité massive de stock mort. De même, si vous disposez d’une certaine quantité de stocks et lancez une initiative massive pour la réduire de moitié, vous allez probablement engendrer d’importants problèmes de qualité de service insoutenables.

Ce que j’ai constaté, c’est que de nombreux praticiens de la supply chain qui ne comprennent pas le principe selon lequel les supply chains âgées sont quasi-optimales de manière unidirectionnelle ont tendance à osciller autour de l’optimum local. Gardez à l’esprit que je ne dis pas que les supply chains âgées sont optimales, mais qu’elles sont quasi-optimales de manière unidirectionnelle. Si vous prenez l’analogie du Grand Canyon, la rivière sculpte le chemin optimal en raison de la force unidirectionnelle de la gravité. Si vous appliquiez une force dix fois plus forte, la rivière subirait quand même de nombreuses convolutions.

L’essentiel est que, pour des supply chains âgées, si vous voulez obtenir des améliorations significatives, vous devez ajuster de nombreuses variables simultanément. Se concentrer sur une seule variable ne donnera pas les résultats escomptés, surtout si votre entreprise fonctionne depuis des décennies avec le statu quo. Vos prédécesseurs ont probablement fait quelques choses correctement en leur temps, si bien que les chances de tomber sur une supply chain extrêmement dysfonctionnelle à laquelle personne ne s’est jamais intéressé sont minimes. Les supply chains sont des problèmes épineux, et bien qu’il soit possible de concevoir des situations complètement dysfonctionnelles à grande échelle, cela restera très rare au mieux.

Un autre aspect à considérer est que l’optimisation locale ne fait que déplacer les problèmes sans réellement les résoudre. Pour comprendre cela, vous devez reconnaître que les supply chains sont des systèmes, et lorsqu’on pense en termes de performance de la supply chain, c’est uniquement la performance globale du système qui importe. La performance locale est pertinente, mais elle n’en constitue qu’une partie.

Une façon de penser courante est que l’on peut appliquer la stratégie du diviser pour régner pour résoudre les problèmes en général, et pas seulement les problèmes de supply chain. Par exemple, dans un réseau de distribution avec de nombreux magasins, vous pourriez vouloir optimiser les niveaux de stocks dans chaque magasin. Cependant, le problème est que si vous disposez d’un réseau de magasins et de centres de distribution, chacun desservant de nombreux magasins, il est tout à fait trivial de micro-optimiser un magasin et d’obtenir une excellente qualité de service pour ce magasin au détriment de tous les autres.

La bonne perspective est de penser que lorsqu’une unité est disponible dans le centre de distribution, la question que vous devez vous poser est : où cette unité est-elle le plus nécessaire ? Quel est le mouvement le plus rentable pour moi ? Le problème d’optimisation de l’expédition des stocks, ou le problème d’allocation de stocks, n’a de sens qu’au niveau du système, et non au niveau du magasin. Si vous optimisez ce qui se passe dans un magasin, vous risquez de créer des problèmes dans un autre.

Quand je dis « local », ce principe ne doit pas être compris uniquement d’un point de vue géographique ; il peut également s’agir d’une question purement logique au sein de la supply chain. Par exemple, si vous êtes une entreprise de le e-commerce avec de nombreuses catégories de produits, vous pourriez vouloir attribuer des budgets variables pour les différentes catégories. C’est un autre type de stratégie du diviser pour régner. Toutefois, si vous répartissez votre budget et allouez un montant fixe au début de l’année pour chaque catégorie, que se passe-t-il si la demande pour les produits d’une catégorie double alors que la demande pour les produits d’une autre catégorie est réduite de moitié ? Dans ce cas, vous vous retrouvez avec un problème de répartition incorrecte des fonds entre ces deux catégories. Le défi ici est que vous ne pouvez appliquer aucune logique du diviser pour régner. Si vous utilisez des techniques d’optimisation locale, vous risquez de créer des problèmes en élaborant votre solution supposément optimisée.

Cela m’amène au dernier principe, qui est sans doute le plus délicat parmi tous ceux que j’ai présentés aujourd’hui : de meilleurs problèmes priment sur de meilleures solutions. Cela peut être extrêmement déroutant, surtout dans certains cercles académiques. La manière typique dont les choses sont présentées dans une formation classique est qu’un problème bien défini vous est présenté, puis vous commencez à chercher des solutions à ce problème. Dans un problème mathématique, par exemple, un étudiant peut proposer une solution plus concise, plus élégante, et c’est celle qui est considérée comme la meilleure.

Cependant, en réalité, les choses ne se passent pas ainsi en gestion de la supply chain. Pour illustrer cela, revenons 60 ans en arrière et examinons le problème de la cuisine, une activité très chronophage. Autrefois, on imaginait que des robots pourraient être utilisés à l’avenir pour accomplir les tâches de cuisine, augmentant ainsi considérablement la productivité de la personne en charge de la cuisine. Ce type de pensée était répandu dans les années 1950 et 1960.

Avançons jusqu’à aujourd’hui, et il est évident que ce n’est pas ainsi que les choses ont évolué. Pour minimiser les efforts de cuisine, les gens achètent désormais des repas pré-cuisinés. C’est un autre exemple de déplacement de problème. Fournir aux supermarchés des repas pré-cuisinés est plus compliqué d’un point de vue supply chain que de leur fournir des produits bruts, en raison du nombre accru de références et des dates de péremption plus courtes. Le problème a été résolu grâce à une solution supply chain supérieure, et non en proposant une meilleure solution de cuisine. Le problème de la cuisine a été complètement supprimé et redéfini comme celui de fournir un repas passable avec un effort minimal.

En ce qui concerne les supply chains, la perspective académique se concentre souvent sur la recherche de meilleures solutions aux problèmes existants. Un bon exemple serait les compétitions Kaggle, où vous disposez d’un ensemble de données, d’un problème et potentiellement de centaines, voire de milliers d’équipes en compétition pour obtenir la meilleure prédiction sur ces ensembles de données. Vous avez un problème bien défini et des milliers de solutions qui se font concurrence. Le problème avec cette manière de penser est qu’elle donne l’impression que si vous voulez apporter une amélioration à votre supply chain, ce dont vous avez besoin, c’est d’une meilleure solution.

L’essence du principe est qu’une meilleure solution peut aider de manière marginale, mais seulement marginalement. En général, ce qui aide vraiment, c’est de redéfinir le problème, et cela est étonnamment difficile. Cela s’applique également aux problèmes quantitatifs. Vous devez repenser votre stratégie supply chain actuelle et le problème clé que vous devez optimiser.

Dans de nombreux cercles, les gens considèrent les problèmes comme s’ils étaient statiques et immuables, à la recherche de meilleures solutions. Je ne nie pas qu’avoir un meilleur algorithme de prévision des séries temporelles puisse être utile, mais la prévision des séries temporelles appartient au domaine de la prévision statistique, et non à la maîtrise de la gestion de la supply chain. Si nous revenons à mon exemple initial de la valise de voyage, l’amélioration clé pour une valise à roulettes ne concernait pas les roues, mais la poignée. C’était quelque chose qui n’avait rien à voir avec les roues à première vue, et c’est pourquoi il a fallu 40 ans pour trouver une solution – il faut penser en dehors des sentiers battus pour laisser émerger un meilleur problème.

Ce principe quantitatif consiste à remettre en question les problèmes auxquels vous êtes confronté. Peut-être ne réfléchissez-vous pas assez au problème, et il y a tendance à tomber amoureux de la solution alors que vous devriez vous concentrer sur le problème et sur ce que vous ne comprenez pas à son sujet. Dès que vous avez un problème bien défini, disposer d’une bonne solution relève généralement d’une simple question d’exécution, qui n’est pas si difficile.

En conclusion, la supply chain en tant que domaine d’étude regorge de perspectives impressionnantes et autoritaires. Elles peuvent être sophistiquées, mais la question que je voudrais poser à ce public est la suivante : se pourrait-il que tout cela soit gravement mal orienté ? Sommes-nous vraiment convaincus que des éléments comme la prévision des séries temporelles et la recherche opérationnelle constituent les perspectives adéquates pour aborder le problème ? Peu importe le niveau de sophistication et les décennies d’ingénierie et d’efforts investis dans ces directions, sommes-nous vraiment sur la bonne voie ?

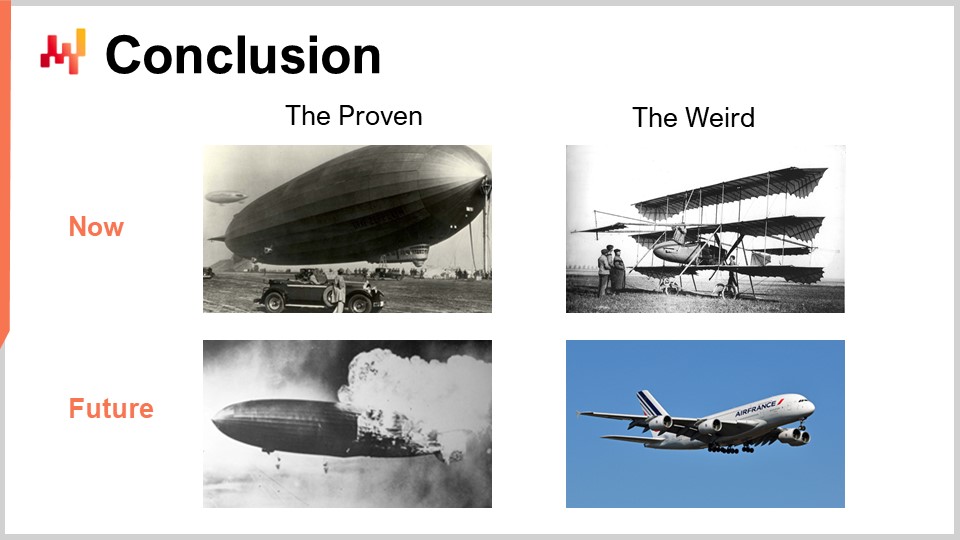

Aujourd’hui, je présente une série de principes que je considère comme d’une importance primordiale pour la gestion de la supply chain. Cependant, ils pourraient vous sembler étranges à la plupart d’entre vous. Nous avons deux mondes ici – l’éprouvé et l’étrange – et la question est de savoir ce qui se passera dans quelques décennies.

Le progrès tend à se déployer de manière chaotique et non linéaire. L’idée derrière ces principes est de vous permettre d’adopter un monde hautement chaotique, où il y a de la place pour l’inattendu. Ces principes peuvent vous aider à développer des solutions plus rapides, plus fiables et plus efficaces qui amélioreront vos supply chains d’un point de vue quantitatif.

Maintenant, passons à quelques questions.

Question : Comment les distributions de Zipf se comparent-elles à la loi de Pareto ?

La loi de Pareto est la règle empirique du 80-20, mais d’un point de vue quantitatif, la distribution de Zipf est un modèle prédictif explicite. Elle possède des capacités prédictives qui peuvent être mises à l’épreuve face aux ensembles de données de manière très directe.

Question : La distribution de Zipf-Mandelbrot ne serait-elle pas mieux envisagée comme une courbe logarithmique pour observer les fluctuations de la supply chain, comme le font les épidémiologistes avec les cas et les décès signalés ?

Absolument. À un niveau philosophique, la question est de savoir si vous vivez dans le Mediocristan ou dans l’Extrémistan. Les supply chains et la plupart des affaires humaines existent dans le monde des extrêmes. Les courbes logarithmiques sont en effet utiles si vous souhaitez visualiser l’amplitude des promotions. Par exemple, si vous voulez voir l’amplitude de toutes les promotions passées des grands réseaux de distribution au cours des 10 dernières années, l’utilisation d’une échelle régulière pourrait rendre tout le reste invisible, simplement parce que la plus grande promotion jamais réalisée était tellement plus importante que les autres. Ainsi, l’utilisation d’une échelle logarithmique peut vous aider à voir plus clairement les variations. Avec la distribution de Zipf-Mandelbrot, je vous propose un modèle que vous pouvez littéralement déployer avec quelques lignes de code, ce qui va au-delà d’une simple vue logarithmique des données. Cependant, je conviens que l’intuition de base est la même. Pour une perspective philosophique de haut niveau, je vous recommande de lire les travaux de Nassim Taleb sur Mediocristan versus Extremistan dans son livre “Antifragile.”

Question : Sur le sujet de l’optimisation locale de la supply chain, faites-vous référence aux données sous-jacentes qui soutiennent la collaboration au sein des réseaux de supply chain et le SNLP ?

Mon problème avec l’optimisation locale, c’est que les grandes entreprises qui gèrent d’importantes supply chains ont généralement des organisations matricielles. Cette structure organisationnelle, avec son esprit de diviser pour régner, conduit à une optimisation locale par conception. Par exemple, considérez deux équipes différentes – l’une responsable de la prévision de la demande et l’autre des décisions d’achat. Ces deux problèmes – la prévision de la demande et l’optimisation des achats – sont entièrement imbriqués. Vous ne pouvez pas réaliser une optimisation locale en vous concentrant uniquement sur le pourcentage d’erreur de la prévision de la demande, puis optimiser séparément les achats en fonction de l’efficacité du traitement. Il existe des effets systémiques, et vous devez les prendre en compte dans leur ensemble.

Le plus grand défi pour la plupart des grandes entreprises établies qui dirigent d’importantes supply chains aujourd’hui, c’est que lorsqu’on vise l’optimisation quantitative, il faut penser à l’échelle du système et de l’entreprise. Cela va à l’encontre de décennies de sédimentation des organisations matricielles au sein de l’entreprise, où chacun s’est concentré uniquement sur ses frontières bien définies, oubliant la vision d’ensemble.

Un autre exemple de ce problème serait les stocks en magasin. Les stocks remplissent deux fonctions : d’une part, ils répondent à la demande des clients, et d’autre part, ils constituent de la marchandise. Pour disposer du bon niveau de stocks, vous devez prendre en compte le problème de la qualité de service ainsi que celui de l’attrait du magasin. L’attrait du magasin consiste à rendre le magasin attractif et intéressant pour les clients, ce qui relève davantage du marketing. Dans une entreprise, vous avez une division marketing et une division supply chain, et elles ne travaillent pas naturellement ensemble en matière d’optimisation de la supply chain. Mon propos est que si vous n’associez pas tous ces aspects, l’optimisation ne fonctionnera pas.

Concernant votre inquiétude à propos du SNLP, le problème est que les gens se réunissent uniquement pour tenir des réunions, ce qui n’est pas très efficace. Nous avons publié un épisode sur Lokad TV à propos du SNLP il y a quelques mois, donc vous pouvez vous y référer si vous souhaitez avoir une discussion spécifique sur le SNLP.

Question : Comment devrions-nous répartir le temps et l’énergie entre la stratégie supply chain et l’exécution quantitative ?

C’est une excellente question. La réponse, comme je l’ai mentionné dans ma deuxième conférence, est que vous devez robotiser complètement les tâches banales. Cela vous permet de consacrer tout votre temps et votre énergie à l’amélioration stratégique continue de vos recettes numériques. Si vous passez plus de 10 % de votre temps à traiter des aspects banals de l’exécution de la supply chain, vous avez un problème avec votre méthodologie. Les experts en supply chain sont trop précieux pour gaspiller leur temps et leur énergie sur des problèmes d’exécution banals qui devraient être automatisés dès le départ.

Vous devez suivre une méthodologie qui vous permet de consacrer presque toute votre énergie à la réflexion stratégique, laquelle est ensuite immédiatement mise en œuvre sous forme de recettes numériques supérieures qui pilotent l’exécution quotidienne de la supply chain. Cela se rapporte à ma troisième conférence sur la livraison orientée produit, où je veux dire la livraison orientée produit logiciel.

Question : Est-il possible d’hypothétiser une sorte d’analyse de plafond, la meilleure amélioration possible pour les problèmes de supply chain compte tenu de leur formulation systémique ?

Je dirais non, absolument pas. Penser qu’il existe une sorte d’optimum ou de plafond équivaut à dire qu’il y a une limite à l’ingéniosité humaine. Bien que je n’aie aucune preuve qu’il n’existe pas de limite à l’ingéniosité humaine, c’est l’une de mes convictions fondamentales. Les supply chains sont des problèmes épineux. Vous pouvez transformer le problème, et même transformer ce qui semble être un gros problème en une grande solution et en un potentiel de croissance pour l’entreprise. Par exemple, regardez Amazon. Jeff Bezos, au début des années 2000, a compris que pour être un détaillant prospère, il lui faudrait une infrastructure logicielle massive et solide comme le roc. Mais cette infrastructure massive de qualité industrielle dont il avait besoin pour faire fonctionner le le e-commerce d’Amazon était incroyablement coûteuse, coûtant des milliards à l’entreprise. Ainsi, les équipes d’Amazon ont décidé de transformer cette infrastructure de cloud computing, qui représentait un énorme investissement, en un produit commercial. De nos jours, cette infrastructure informatique à grande échelle est en réalité l’une des principales sources de profit pour Amazon.

Quand vous commencez à penser aux problèmes épineux, vous pouvez toujours redéfinir le problème d’une manière supérieure. C’est pourquoi je pense qu’il est malavisé de croire qu’il existe une sorte de solution optimale. Quand vous pensez en termes d’analyse de plafond, vous considérez un problème fixe, et d’un point de vue de ce problème fixe, vous pouvez avoir une solution qui est probablement quasi-optimale. Par exemple, si vous regardez les roues des valises modernes, elles sont probablement quasi-optimales. Mais y a-t-il quelque chose de complètement évident que nous manquons ? Peut-être y a-t-il un moyen de rendre les roues bien meilleures, une invention qui n’a pas encore été réalisée. Dès que nous la verrons, elle nous apparaîtra comme tout à fait évidente.

C’est pourquoi nous devons penser qu’il n’existe pas de plafond pour ces problèmes car ils sont arbitraires. Vous pouvez redéfinir le problème et décider que le jeu se joue selon des règles complètement différentes. Cela est déconcertant car les gens aiment penser qu’ils ont un problème soigneusement conçu et qu’ils peuvent trouver des solutions. Le système éducatif occidental moderne met l’accent sur un état d’esprit de recherche de solutions, où l’on vous donne un problème et on évalue la qualité de votre solution. Cependant, une question bien plus intéressante est la qualité même du problème.

Question : Les meilleures solutions résoudront les problèmes, mais parfois trouver la meilleure solution peut coûter à la fois du temps et de l’argent. Existe-t-il des solutions de contournement pour cela ?

Absolument. Encore une fois, si vous avez une solution théoriquement correcte mais qui prend une éternité à mettre en œuvre, ce n’est pas une bonne solution. Ce genre de pensée tend à être prévalent dans certains milieux académiques, où l’on se concentre sur la recherche de la solution parfaite selon des critères mathématiques étroits qui n’ont rien à voir avec le monde réel. C’est exactement de cela dont je parlais lorsque j’évoquais le bon problème d’optimisation.

Chaque trimestre environ, un professeur vient me voir et me demande si je pourrais revoir son algorithme en ligne pour résoudre le problème d’optimisation des trajets. La plupart des articles que je revois de nos jours se concentrent sur des variantes en ligne. Ma réponse est toujours la même : vous ne résolvez pas le bon problème. Je me fiche de votre solution car vous ne réfléchissez même pas correctement au problème lui-même.

Le progrès ne doit pas être confondu avec la sophistication. C’est une perception erronée selon laquelle le progrès passerait de quelque chose de simple à quelque chose de sophistiqué. En réalité, le progrès est souvent obtenu en partant de quelque chose d’extrêmement complexe et, grâce à une réflexion et une technologie supérieures, en atteignant la simplicité. Par exemple, si vous regardez ma dernière conférence sur les tendances de la supply chain pour le XXIe siècle, vous verrez la Machine de Marly, qui amenait de l’eau au Château de Versailles. C’était un système incroyablement compliqué, alors que les pompes électriques modernes sont beaucoup plus simples et plus efficaces.

Le progrès ne se trouve pas nécessairement dans une sophistication accrue. Parfois, elle est requise, mais ce n’est pas un ingrédient essentiel du progrès.

Question : Les grands réseaux de distribution gèrent leurs stocks, mais doivent exécuter les commandes presque immédiatement. Parfois, ils décident de faire une promo de leur propre initiative qui n’a pas été lancée par le fournisseur. Quelle serait l’approche pour prévoir et se préparer en conséquence du côté du fournisseur ?

Tout d’abord, nous devons regarder le problème sous un angle différent. Vous partez d’une perspective de prévision, où votre client, un grand distributeur, lance une grande promotion qui surgit de nulle part. D’abord, est-ce si mal que cela ? S’ils font la promo de vos produits sans vous en informer, ce n’est qu’un fait de la vie. Si vous regardez votre historique, ils font généralement cela de manière régulière, et il existe même des schémas répétitifs.

Si je reviens à mes principes, les schémas sont partout. D’abord, vous devez adopter la perspective selon laquelle vous ne pouvez pas prévoir l’avenir ; à la place, vous avez besoin de prévisions probabilistes. Même si vous ne pouvez pas anticiper parfaitement les fluctuations, elles ne sont pas nécessairement entièrement inattendues. Peut-être devez-vous changer les règles du jeu au lieu de laisser le fournisseur vous surprendre complètement. Peut-être devez-vous négocier des engagements qui lient le distributeur, le réseau de distribution et le fournisseur. Si le réseau de distribution commence à faire un gros push sans prévenir le fournisseur, ce dernier ne peut pas être tenu responsable de ne pas maintenir la qualité du service.

Peut-être que la solution est quelque chose de plus collaboratif. Peut-être que le fournisseur devrait disposer d’une meilleure évaluation des risques. Si les matériaux vendus par le fournisseur ne sont pas périssables, il pourrait être plus rentable de disposer de quelques mois de stocks. Les gens pensent souvent qu’il faut zéro retard, zéro stock, et zéro tout, mais est-ce vraiment ce que vos clients attendent de vous ? Peut-être que ce que vos clients cherchent, c’est une valeur ajoutée sous la forme d’un stock abondant. Encore une fois, la réponse dépend de divers facteurs.

Vous devez examiner le problème sous de multiples angles, et il n’existe pas de solution triviale. Vous devez réfléchir très sérieusement au problème et considérer toutes les options qui s’offrent à vous. Peut-être que le problème n’est pas un manque de stocks mais une capacité de production insuffisante. S’il y a une forte augmentation de la demande et qu’il n’est pas trop coûteux d’avoir un pic massif, et que les fournisseurs des fournisseurs peuvent fournir les matériaux suffisamment rapidement, peut-être tout ce dont vous avez besoin, c’est d’une capacité de production plus polyvalente. Cela vous permettrait de rediriger votre capacité de production vers ce qui explose actuellement.

Au fait, cela existe dans certaines industries. Par exemple, l’industrie de l’emballage dispose de capacités massives. La plupart des machines dans l’industrie de l’emballage sont des imprimantes industrielles, qui sont relativement peu coûteuses. Les acteurs du secteur de l’emballage possèdent généralement de nombreuses imprimantes qui ne sont pas utilisées la plupart du temps. Cependant, lorsqu’il y a un grand événement ou qu’une grande marque souhaite effectuer un push massif, ils ont la capacité d’imprimer des tonnes de nouveaux emballages qui correspondent à la nouvelle impulsion marketing de la marque.

Donc, cela dépend vraiment de divers facteurs, et je m’excuse de ne pas avoir de réponse définitive. Mais ce que je peux affirmer de manière catégorique, c’est que vous devez réfléchir très sérieusement au problème auquel vous êtes confronté.

Cela conclut la conférence d’aujourd’hui, la sixième et dernière du prologue. Dans deux semaines, au même jour et à la même heure, je présenterai sur les personnalités de la supply chain. À la prochaine fois.