00:54 はじめに

02:25 進歩の本質について

05:26 これまでの経緯

06:10 いくつかの定量原則:観察原則

07:27 エントロピーによる「藁の中の針」問題の解決

14:58 SC集団はZipf分布に従う

22:41 小さな数値がSCの意思決定に優勢

29:44 パターンはSCの至る所に存在する

36:11 いくつかの定量原則:最適化原則

37:20 どのSCの問題も解決するには5~10ラウンドが必要

44:44 古いSCは一方向にほぼ最適である

49:06 局所的なSC最適化は問題を単に移動させるに過ぎない

52:56 より良い問題がより良い解決策に優先する

01:00:08 結論

01:02:24 次回講義と聴衆からの質問

説明

供給チェーンは電磁気学のように明確な定量法則で特徴付けることはできないが、一般的な定量原則は依然として観察できる。ここで「一般的」とは、ほぼすべての供給チェーンに適用可能であることを意味する。こうした原則を発見することは非常に重要である。それは、供給チェーンの数値レシピを予測最適化のために設計するプロセスを促進し、さらにそれらの数値レシピを全体的により強力なものにできるからである。我々は、観察原則と最適化原則という2つの短い原則リストを検討する。

完全な書き起こし

皆さん、こんにちは。この供給チェーン講義シリーズへようこそ。私はジョアンネス・ヴェルモレルです。本日は「供給チェーンの定量的原則」についていくつかご紹介いたします。YouTubeでライブ視聴されている方は、いつでもYouTubeチャットを通じて質問することができます。ただし、講義中に皆さんの質問を読むことはいたしません。講義の終わりにチャットに戻り、できる限りほとんどの質問にお答えするよう努めます。

定量原則は供給チェーンにおいて非常に重要である。それは、最初の講義で見たように、選択肢の活用を伴うからである。これらの多くの選択肢は定量的な性質を持っている。いくら購入するか、いくら生産するか、どれだけの在庫を移動するか、さらには価格点をどの方向に調整するかなどを決定しなければならない。従って、供給チェーンの数値レシピの改善を推進できる定量原則は非常に注目に値する。

しかし、もし今日のほとんどの供給チェーンの権威や専門家に、供給チェーンの核心となる定量原則は何かと問うならば、しばしば、より良い時系列予測のための一連の手法、あるいはそれに類するものという回答が返ってくるのではないかと疑う。私個人の見解としては、これは興味深く関連性はあるものの、本質を捉え損ねていると思う。核心にあるのは、進歩そのものの性質、すなわち「進歩とは何か」、「供給チェーンにおいて進歩のようなものをどのように実現するか」という誤解にあると考える。ここで一例を挙げよう。

6000年前に車輪が発明され、6000年後に車輪付きスーツケースが発明された。この発明は、この特許に示されるように1949年のものである。車輪付きスーツケースが発明された時点で、すでに原子力を利用し、さらには最初のいくつかの原子爆弾が爆発されていた。

さらに20年後の1969年、人類は初めて月に人を送った。翌年、その特許に示されるように、車輪付きスーツケースは、リードのように見えるやや改良されたハンドルで改良されたが、依然としてあまり優れてはいなかった。

そして、さらに20年後、その頃には民間利用者向けに約10年間サービスを提供してきたGPS(全地球測位システム)が既に利用されており、遂に車輪付きスーツケースの適切なハンドルが発明された。

ここで興味深い教訓が少なくとも2つある。第一に、進歩に関して明白な時間の矢は存在しないということである。進歩は非常に混沌とした非線形的な方法で起こるため、ある分野で起こるべき進歩を他の分野で起こっている事象に基づいて評価することは非常に困難である。これは今日念頭に置くべき要素の一つである。

第二の点は、進歩と洗練を混同してはならないということである。圧倒的に優れているものでも、非常にシンプルな場合がある。スーツケースの例を取れば、一度見れば、その設計は完全に明白で自明に見える。しかし、それを解決するのは容易な問題であったか?答えは全くそうではない。供給チェーン管理が困難な問題であったことの明白な証拠は、先進的な工業文明がこの問題に取り組むのに4年以上を要したことである。進歩は洗練の法則に従わないという意味で欺瞞的であり、進歩が起こる前の世界がどのようなものだったかを特定するのは非常に困難である。なぜなら、進歩が起こるとそれ自体があなたの世界観を文字通り変えてしまうからである。

さて、供給チェーンの議論に戻ろう。これはこの前置きにおける6回目で最後の講義である。供給チェーン講義全体の包括的な計画は、Lokadのウェブサイトでオンラインで確認することができる。2週間前、私は純粋に定性的な視点から供給チェーンにおける20世紀のトレンドを紹介した。今日は、これらの問題に対し、かなり定量的な視点を採用するという対照的なアプローチをとる。

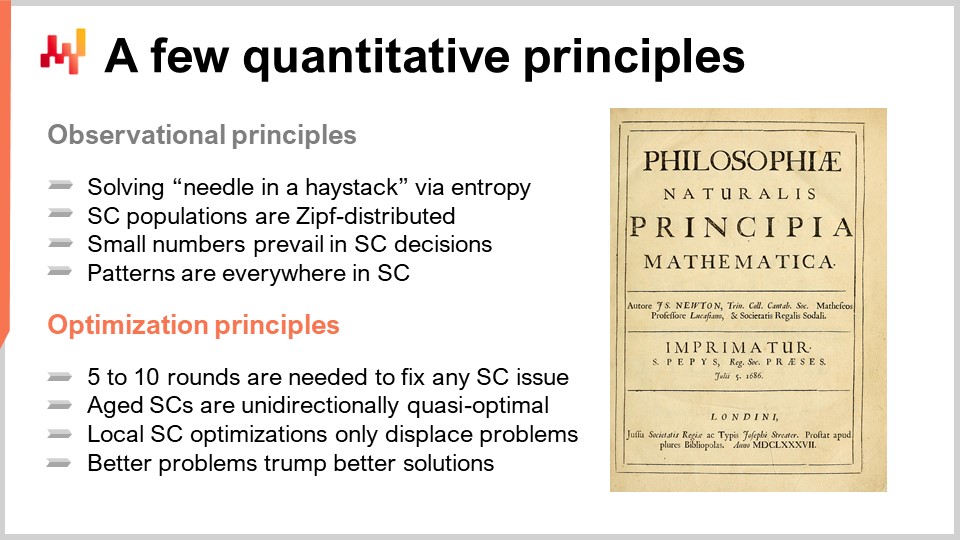

本日は、一連の原則を検討する。ここでいう原則とは、供給チェーン全体の数値レシピの設計を改善するために利用できるものである。我々はここで一般化を目指しており、すべての供給チェーンおよびそれらを改善するための数値手法にとって極めて重要なものを見つけるのは非常に難しい。そのため、観察原則と最適化原則という2つの短い原則リストを検討する。

観察原則は、供給チェーンについて定量的に知識や情報を獲得する方法に適用される。最適化原則は、供給チェーンに関する定性的な知識を得た後、具体的にはこれらの原則をどのように活用して最適化プロセスを改善するかに関わる。

それでは、供給チェーンの観察を始めよう。人々が、まるで供給チェーンを自分の目で直接観察できるかのように語るのは私には不可解だ。私にとって、これは供給チェーンの現実に対する大きな歪みである。少なくとも定量的な観点からは、供給チェーンを直接人の目で観察することはできない。なぜなら、供給チェーンは設計上、地理的に分散しており、場合によっては数千ものSKUや何万ものユニットを含むからである。人間の目では、現在の供給チェーンしか観察できず、過去の様子を知ることはできない。供給チェーンに関連する数字のごく一部以上を記憶することはできない。

供給チェーンを観察したい場合、エンタープライズソフトウェアを通じて間接的に観察を行うことになる。これは供給チェーンを見るための非常に特定の方法である。供給チェーンに関して定量的に行える全ての観察は、この特定の媒体、つまりエンタープライズソフトウェアを介して行われる。

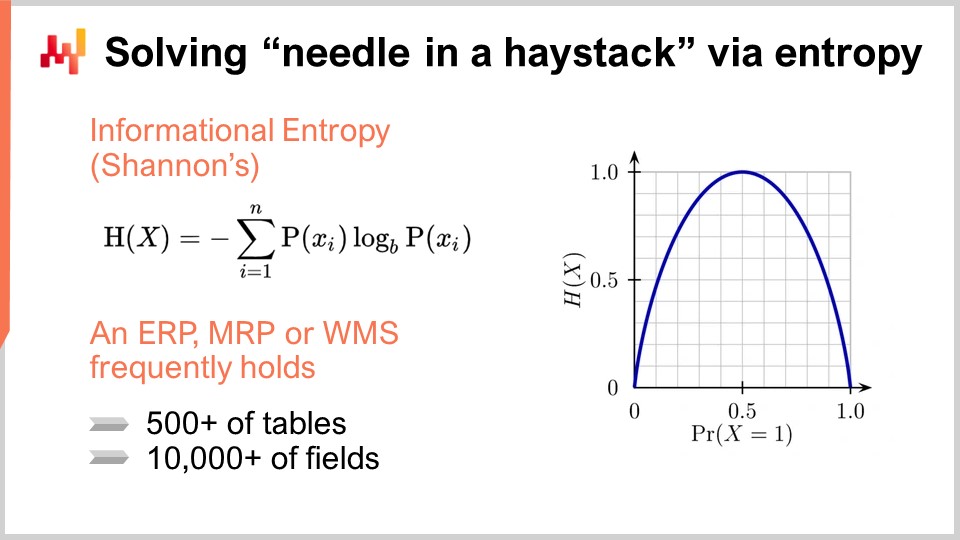

典型的なエンタープライズソフトウェアの特徴を述べよう。ほとんどのこの種のソフトウェアがそのように設計されているように、データベースが含まれている。そのソフトウェアは約500のテーブルと10,000のフィールド(フィールドは本質的にテーブルのカラムである)を持っている可能性が高い。エントリーポイントとして、膨大な情報を含むシステムが存在する。しかし、ほとんどの場合、このソフトウェアの複雑さのごく一部だけが、対象となる供給チェーンにとって実際に関連がある。

ソフトウェアベンダーは、あらゆる多様な状況を考慮してエンタープライズソフトウェアを設計する。特定のクライアントを見ると、ソフトウェアの機能のごく一部しか実際には使用されていない可能性が高い。つまり、理論上は10,000のフィールドが探索可能であっても、実際には企業はそのごく一部しか利用していないということになる。

課題は、存在しないまたは無関係なデータから関連情報をどのように抽出するかである。供給チェーンはエンタープライズソフトウェアを介してのみ観察でき、複数のソフトウェアが関与している場合もある。場合によっては、あるフィールドが一度も使用されず、データが一定でゼロまたはヌルだけを含んでいることがある。このような状況では、そのフィールドは情報を含んでいないため容易に除外できる。しかし、実際には、偶然にでも使用されていた多くの機能があるため、この方法で除外できるフィールドの数は約10%にとどまる可能性がある。

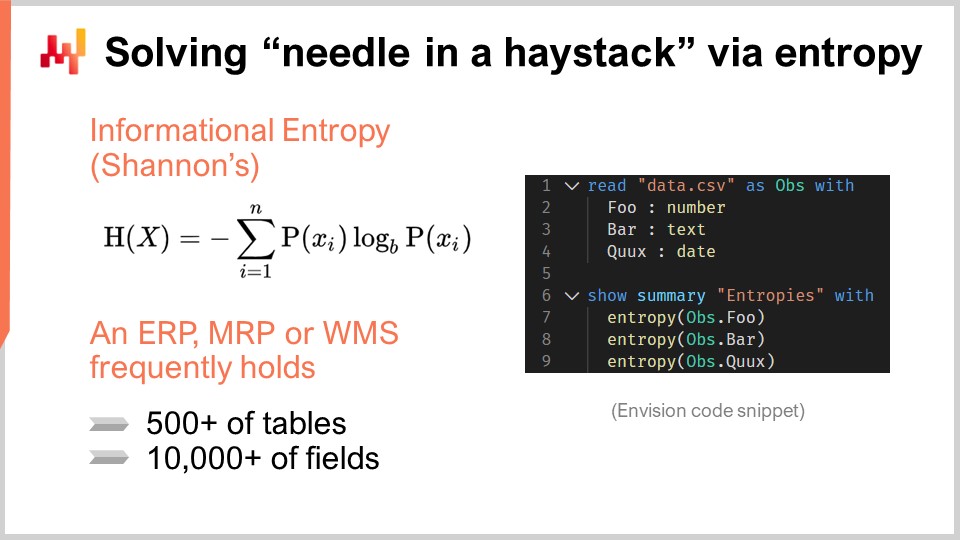

一度も意味のある利用がなされたことのないフィールドを特定するために、情報エントロピーというツールを用いることができる。シャノンの情報理論に馴染みのない方にとっては、この用語は威圧的に感じられるかもしれないが、実際は見かけよりも単純である。情報エントロピーとは、信号中の情報量を定量化するものであり、ここで信号とは記号の連なりとして定義される。例えば、あるフィールドが真または偽という2種類の値のみを含み、そのカラムがこれらの値をランダムに振動させている場合、そのカラムは大量のデータを含む。一方、100万行のうち1行だけが真で、他の全てが偽である場合、データベース内のそのフィールドはほとんど何の情報も含んでいない。

情報エントロピーは非常に興味深い。なぜなら、データベース内の各フィールドに含まれる情報量をビット単位で定量化できるからである。解析を行うことで、これらのフィールドを情報量の多い順から少ない順にランク付けし、供給チェーンの最適化目的にとってほとんど関係のないフィールドを除外することができる。一見複雑に思えるが、理解するのは難しくない。

例えば、ドメイン固有のプログラミング言語を想定し、情報エントロピーを集約ツールとして実装した。data.csvという平坦なファイルの3つのカラムなどのテーブルを用いて、各カラムに含まれるエントロピーの概要をプロットすることができる。このプロセスにより、どのフィールドが最も情報量が少ないかを容易に特定し、それらを除外することが可能となる。エントロピーをガイドとして用いることで、何年もかかる代わりに迅速にプロジェクトを開始できる。

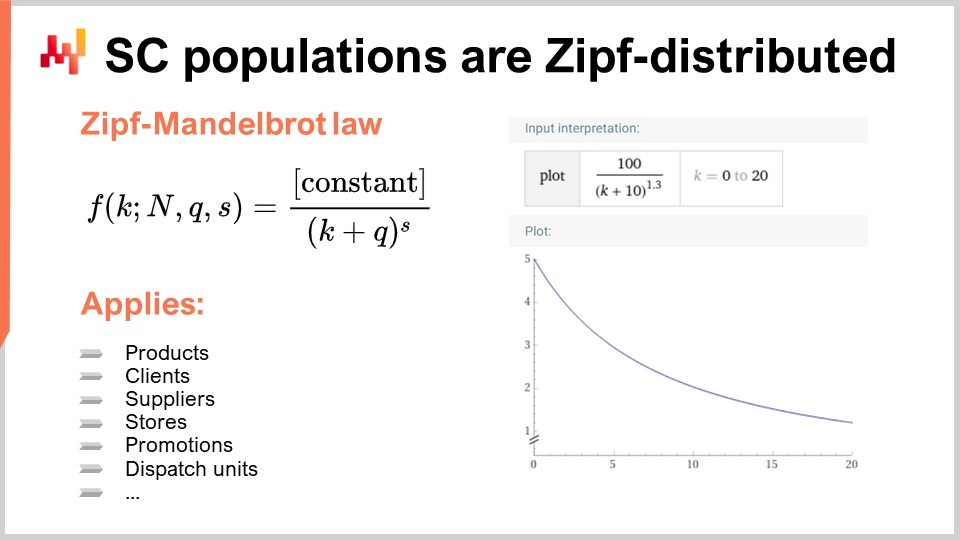

次の段階に進むと、供給チェーンについて最初の観察を行い、何を期待すべきかを考える。自然科学では、デフォルトの期待値は正規分布、つまりベル型曲線またはガウス分布である。例えば、20歳の男性の身長や体重は正規分布に従う。生物の領域では、多くの測定値がこのパターンに従う。しかし、供給チェーンに関してはそうではない。供給チェーンで正規分布する興味深いものはほとんど存在しない。

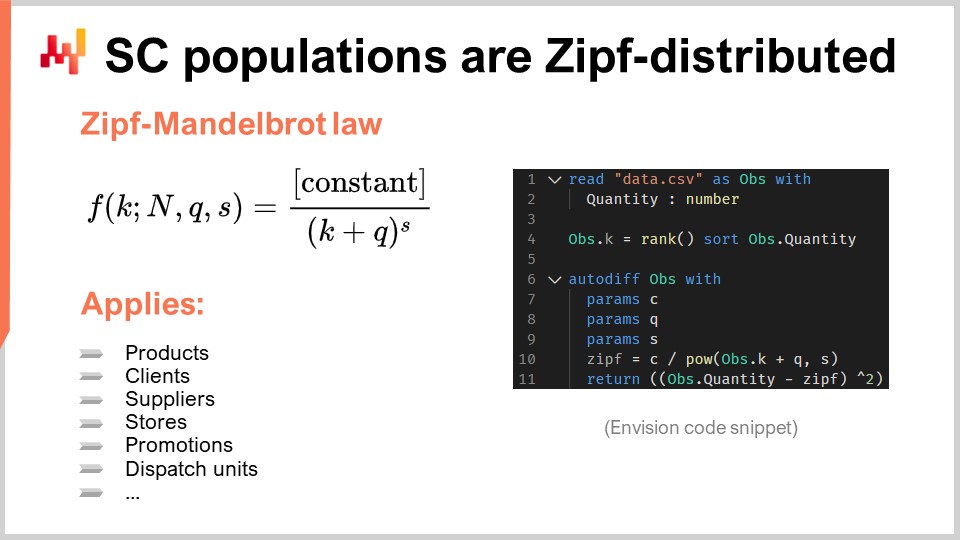

代わりに、供給チェーンで興味を持たれる分布はほぼすべてZipf分布である。Zipf分布は、与えられた数式で示されている。この概念を理解するために、製品の集団を考え、それぞれの製品の売上量を測定対象とする。一定期間、例えば1年間で売上量の高い順に製品をランク付けする。そこで、曲線の形状を予測するモデルが存在するかどうか、そしてランクが与えられた場合に期待される売上量が提供されるかが問題となる。これがまさにZipf分布の意味するところである。ここで、fはZipf-Mandelbrot則の形を表し、kはk番目に大きい要素を指す。正規分布で言うところの平均(mu)と分散(sigma)のように、基本的に学習される2つのパラメータqとsが存在する。これらのパラメータは、対象の集団に分布をフィットさせるために使用できる。Zipf-Mandelbrot則はこれらのパラメータを包含している。

供給チェーンで興味を持たれるほぼすべての集団がZipf分布に従うことに留意すべきである。これは、製品、クライアント、サプライヤー、プロモーション、さらには配送ユニットにも当てはまる。Zipf分布は本質的にはパレートの法則の派生であるが、より扱いやすく、かつ私の意見では、供給チェーン内の任意の集団に対する期待値を明示的にモデル化するため、より興味深いものである。もしZipf分布に従わない集団に出会った場合、それは原則からの真の逸脱ではなく、データに何らかの問題がある可能性が高い。

実世界でZipf分布の概念を活用するには、Envisionを使用できます。このコードスニペットを見ると、このモデルを実際のデータセットに適用するのに数行のコードしか必要ないことが分かります。ここでは、数量を表す1列を持つ「data.csv」というフラットファイルに、関心のある母集団が存在すると仮定しています。通常、製品識別子と数量があるはずです。4行目では、ランク集約器を使用して数量に基づいてランクを計算し、並べ替えを行っています。そして、6行目から11行目にかけて、Autodevによって明示されたdifferentiable programmingブロックに入り、画面左側の数式と同じように3つのスカラー パラメータ(c、q、s)を宣言します。その後、Zipfモデルの予測を計算し、観測された数量とモデルの予測との間の平均二乗誤差を利用します。ほんの数行のコードでZipf分布を回帰分析できるのです。洗練されているように聞こえても、適切なツールを用いれば非常にシンプルです。

これにより、サプライチェーンにおけるもう一つの観察的側面に触れます。サプライチェーンのどのレベルでも期待される数字は小さく、通常は20未満です。観測数が少ないだけでなく、観測される数字自体も小さいのです。もちろん、この原則は使用される単位に依存しますが、「数字」と言った場合、サプライチェーンの観点から典型的な意味を持つ、観察および最適化の対象となる数字を指しています。

小さな数字しか存在しない理由は、規模の経済に起因します。例として、店舗のTシャツを考えてみましょう。店舗には数千枚のTシャツが在庫としてあるように見えますが、実際にはサイズ、色、デザインにおいてバリエーションのある何百種類ものTシャツが存在します。サプライチェーンの観点で関連性のある粒度、つまりSKUでTシャツを見ると、特定のSKUに対して数千ユニットのTシャツが存在するわけではなく、むしろごくわずかです。

もしTシャツが大量にある場合、処理や移動の面で悪夢になってしまうため、数千枚ものTシャツがそのまま放置されることはありません。代わりに、これらのTシャツは扱いやすい箱に梱包されるのが実際の運用です。もし店舗へ出荷するために多くのTシャツを扱う配送センターがあれば、そのTシャツは実際に箱に入っている可能性が高いです。さらには、サイズや色が異なるTシャツが全種類揃った箱があり、チェーン全体での処理が容易になることもあります。多数の箱が放置されていたとしても、数千個の箱がそのままあるわけではなく、数十個の箱であればパレット上にきちんと整理されます。1つのパレットには数十個の箱を収容でき、多くのパレットがある場合は、個別のパレットとしてではなく、コンテナとしてまとめられるでしょう。そして、多数のコンテナがある場合、貨物船などで輸送されることになります。

要するに、サプライチェーンにおける数字で本当に重要なのは、常に小さな数字であるということです。この状況は、単により高い集約レベルに移行するだけでは逃れることができません。なぜなら、集約レベルを上げると規模の経済が働き、運用コストを下げるためにバッチ処理の仕組みを導入したくなるからです。これが何度も起こるため、店舗で単位ごとに販売される最終製品であろうと、大量生産品であろうと、常に小さな数字のゲームになってしまうのです。

たとえ何百万枚ものTシャツを生産する工場があったとしても、恐らく生産は巨大なバッチで行われ、その際に重要なのはTシャツの枚数ではなくバッチの数となり、それはずっと小さい数字になるでしょう。

この原則で何を言いたいのかというと、まず、ほとんどの科学計算や統計の手法がどのようなものかを考える必要があるということです。サプライチェーンに関連しない他の多くの分野では、逆に多数の観測値や精度が重要な大きな数字が主流ですが、サプライチェーンでは数字は小さく離散的なのです。

私の提案は、大きな数字ではなく小さな数字になるという事実を十分に受け入れ、それに対応するツールが必要だということです。もし、大量の観測値や大きな数字を前提に設計されたツールだけでは、サプライチェーンには全く適合しないのです。

ちなみに、これはソフトウェアに大きな影響を与えます。数字が小さい場合、ソフトウェア層がその観察結果を活かすための方法は数多くあります。例えば、ハイパーマーケットのトランザクションラインのデータセットを見ると、私の経験と観察に基づけば、その行の80%がハイパーマーケットで最終顧客に販売される数量がちょうど1であることが分かります。では、この情報を表現するのに64ビットも必要でしょうか?いいえ、それは完全にスペースと処理時間の無駄遣いです。この概念を取り入れることで、1桁から2桁のオーダーの運用上の利益が得られる可能性があります。これは単なる願望論ではなく、実際に運用上の利益が存在するのです。現代のコンピュータは非常に強力ですが、もしより多くの処理能力を持っていたとしても、サプライチェーンにとってさらに優れたことを行うための高度なアルゴリズムが存在します。小さな数字が支配的な状況で大きな数字を前提にしてしまうパラダイムに固執して、この処理能力を無駄にするのは意味がありません。

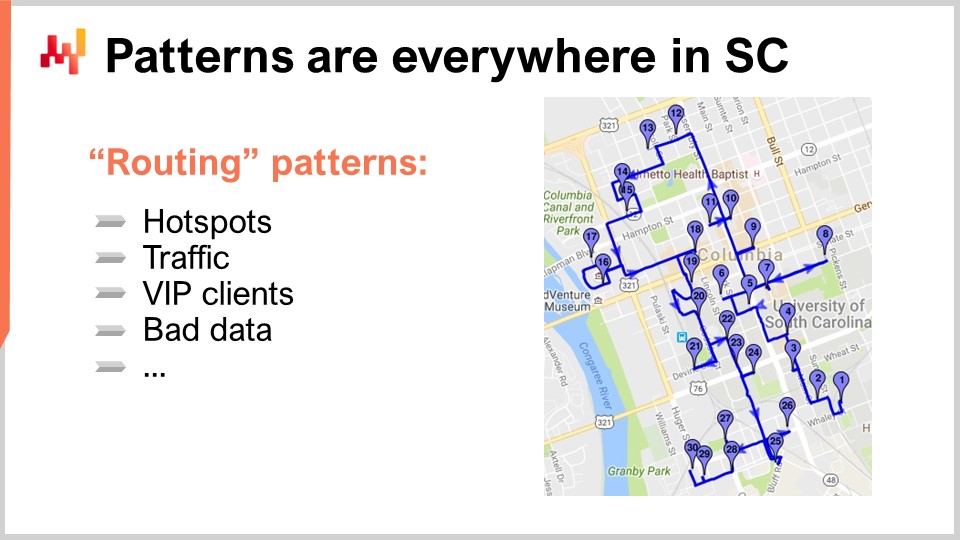

これで本日の最後の観察原則に触れます。すなわち、サプライチェーンには至る所にパターンが存在するということです。これを理解するために、通常はパターンが存在しないと考えられている古典的なサプライチェーン問題、すなわちルート最適化の例を見てみましょう。古典的なルート最適化の問題は、配達すべき項目のリストを前提としており、地図上に配達先を配置し、輸送時間を最小限に抑えるルートを見つけ出すことを目的としています。すべての配達地点を通過しながら、総輸送時間を最小化するルートを確立したいのです。第一印象として、この問題は全く幾何学的な問題であり、その解決にパターンが絡むことはないように見えます。

しかし、私はこの見方は完全に誤っていると提案します。この角度から問題に取り組むと、数学的な問題を見ているに過ぎず、サプライチェーンの問題を捉えられていないのです。サプライチェーンは、問題が繰り返し現れる反復的なゲームです。もしあなたが配達の手配を業としているなら、ほぼ毎日配達を行っているはずです。それは単なる1つのルートではなく、実際には1日1ルート、少なくともそのような運用形態になっています。

さらに、配達業務に従事している場合、車両やドライバーのフリート全体を抱えている可能性が高いです。問題は1つのルートの最適化だけではなく、フリート全体の最適化であり、このゲームは毎日繰り返されるのです。そこにこそ、あらゆるパターンが現れるのです。

まず、配達地点は地図上に無作為に分布しているわけではありません。ホットスポット、すなわち配達が密集している地理的地域が存在します。大都市にある大企業の本社のように、ほぼ毎日配達を受ける住所もあるでしょう。もしあなたが大手のeコマース企業であれば、毎営業日その住所に荷物を配達しているはずです。これらのホットスポットは不変ではなく、季節性があります。夏季や冬季には非常に閑散とする地域もあるのです。パターンは存在し、ルート最適化のゲームで卓越するためには、これらのホットスポットがどこで発生するかだけでなく、年間を通じてどのように変動するかも考慮しなければなりません。加えて、交通状況も考える必要があります。単に幾何学的な距離だけを見るべきではなく、交通は時間依存的です。運転手が一日のある時点で出発し、ルートを進むにつれて交通状況は変動します。このゲームをうまくこなすには、変化する交通パターンを事前に信頼できる形で予測する必要があります。例えば、パリでは午前9時と午後6時に市内全体が完全に渋滞しており、それを予測するために専門知識を持つ必要はありません。

また、その場で発生する事象、例えば通常の交通パターンを乱す事故なども存在します。数学的な観点から配達を見ると、すべての配達地点が同じであると仮定されがちですが、実際はそうではありません。VIPクライアントが存在したり、出荷量の半分を届けなければならない特定の住所があったりするのです。効果的なルート最適化を行うためには、ルート上のこれらの重要なマイルストーンを考慮する必要があります。

また、文脈にも注意を払う必要があり、現実世界のデータが不完全であることはよくあります。例えば、橋が閉鎖されていてソフトウェアがそれを把握していない場合、問題は最初に橋が閉鎖されていたことを知らなかったのではなく、ソフトウェアがその問題から学習できず、常に最適とされるルートを提案する結果、意味不明なルートになってしまう点にあります。そうなると、人々はシステムに反発し、サプライチェーンの視点から見た実用的なルート最適化解決策とはなり得ません。

要するに、サプライチェーンの状況を見ると、あらゆる場所にパターンが存在するのです。優雅な数学的構造に惑わされることなく、これらの考察が時系列予測にも適用されることを忘れてはなりません。今回、ルート最適化の問題を例に挙げたのは、その点がより明確に現れているからです。

結論として、サプライチェーンは、明白な側面や解が優雅に見える部分だけではなく、観測可能なすべての次元から観察する必要があるのです。

これで、サプライチェーンの見方に関する第二の原則群に移ります。これまでに、サプライチェーンを見るための4つの原則――間接的観察、エンタープライズソフトウェア、関連性のあるものとそうでないものの整理、そしてエントロピー――を見てきました。分布はしばしばZipfの法則に従い、小さな数字でもパターンが現れることが観察されています。さて、次に問われるのは、どのように行動するかということです。数学的に言えば、最善の行動を決定するためには何らかの最適化を行います。これが定量的な視点なのです。

最初に注目すべきは、サプライチェーン向けの最適化ロジックが実運用に投入されると、バグなどの問題が発生するということです。エンタープライズソフトウェアは非常に複雑な存在であり、多くの場合バグが満載です。自分自身のサプライチェーン最適化ロジックを作成する際、多くの問題に直面するでしょう。しかし、もしあるロジックが実運用に投入されるほど優れているのであれば、現在直面している問題はおそらく限界ケースに過ぎないはずです。限界ケースでなければ、ソフトウェアやロジックが毎回不具合を起こしていたため、決して実運用に至らなかったでしょう。

この原則の考え方は、どんな問題も解決するには5〜10回の試行が必要だということです。5〜10回の試行といったのは、問題に直面し、それを調査して根本原因を理解し、修正を試みるというプロセスを意味します。しかし、ほとんどの場合、その修正だけでは問題は解決されません。修正したつもりの問題の中に別の問題が隠れていたり、修正したと思っていた問題が実際の原因ではなかったり、状況がより広範な問題群を露呈することが判明したりするのです。広範な問題群の一部を修正したとしても、自分が解決したと思っていた問題の変種が次々と発生し続けるのです。

サプライチェーンは、現実世界で稼働する複雑で常に変化する存在のため、あらゆる状況に完全に適合する設計を持つことは困難です。ほとんどの場合、最善を尽くして問題を修正し、その修正したロジックを実際の経験の中でテストして、機能するか否かを確認する必要があります。問題解決のためには反復が必要となり、問題を解決するのに5〜10回の反復が必要だという原則は、適応の速度やサプライチェーン最適化ロジックの更新・再計算の頻度に大きな影響を及ぼします。例えば、今後2年間の四半期ごとの予測を生成するロジックがあり、これを四半期に1回しか実行しない場合、その予測ロジックに関する問題を修正するのに1〜2年かかってしまい、これは非常に長い時間です。

たとえS&OP(セールス・アンド・オペレーションズ・プランニング)のプロセスのように、毎月実行されるロジックであっても、問題の修正には最大で1年かかる可能性があります。だからこそ、サプライチェーン最適化ロジックの実行頻度を上げることが重要なのです。例えば、Lokadでは、たとえ5年先の予測であっても、全てのロジックが日次で実行され、予測は日ごとに大きな変化がなくても毎日更新されています。目的は統計的な精度を向上させることではなく、合理的な期間内に問題やバグを修正できるよう、ロジックを十分に頻繁に実行することにあるのです。

この観察はサプライチェーンマネジメントに固有のものではありません。Netflixのような企業の優れたエンジニアリングチームは、カオスエンジニアリングの考え方を普及させました。彼らは、限界ケースは稀であり、これらの問題を解決する唯一の方法は、経験をより頻繁に繰り返すことだと気づいたのです。その結果、ネットワークの混乱やランダムなクラッシュを発生させるChaos Monkeyというソフトウェアを開発し、ソフトウェアインフラに混沌をもたらしました。Chaos Monkeyの目的は、限界ケースをより早く顕在化させ、エンジニアリングチームが迅速に修正できるようにすることです。

運用に余計な混沌を導入することは一見逆説的に思えるかもしれませんが、このアプローチは高い信頼性で知られるNetflixで効果を発揮していることが証明されています。彼らは、ソフトウェアに起因する問題に直面した際、解決までに何度も反復が必要であり、その問題の核心に迫るためには迅速な反復が不可欠であると理解しています。Chaos Monkeyは、その反復速度を上げるための一手段にすぎません。

サプライチェーンの視点から見ると、カオス・モンキーは直接的に適用できないかもしれませんが、サプライチェーン最適化ロジックの実行頻度を高めるという考え方は依然として非常に重要です。 Whatever logic you have to optimize your supply chain, it needs to run at high velocity and high frequency; otherwise, you will never fix any of the problems that you face.

さて、成熟したサプライチェーンは準最適状態にあり、ここでいう「成熟」とは20年以上運用されているサプライチェーンを意味します。別の言い方をすれば、あなたのサプライチェーンの先駆者たちは全員が無能だったわけではない、ということになります。サプライチェーンの最適化イニシアティブを見ると、在庫レベルを半減させたり、サービスレベルを95%から99%に引き上げたり、ストックアウトを解消したり、リードタイムを半分にするなど、壮大な野心が頻繁に見受けられます。これらは、ひとつのKPIに集中して大幅な改善を試みる一方向の大きな動きです。しかし、何十年も運用されているサプライチェーンには通常、物事のやり方に潜在的な知恵が隠されているため、これらの試みはほとんどの場合非常に単純な理由で失敗するのです。

例えば、サービスレベルが95%の場合、もしそれを99%に上げようとすると、在庫レベルが大幅に増加し、その結果として大量の死蔵在庫が生まれる可能性があります。同様に、既に一定量の在庫がある中で、それを半減させる大規模なイニシアティブを実施すれば、持続不可能なサービス品質の問題が発生する恐れがあります。

私の観察では、成熟したサプライチェーンが一方向に準最適であるという原則を理解していない多くのサプライチェーン実務者は、局所最適の周囲で振動してしまいがちです。成熟したサプライチェーンが最適というわけではなく、一方向に準最適であるという点を念頭に置いてください。グランドキャニオンの例えを考えると、川は重力という一方向の力によって最適な流路を削り出しています。たとえその力が10倍強くなっても、川は依然として多くの曲がりくねりを見せるでしょう。

要するに、成熟したサプライチェーンで大幅な改善を図るのであれば、複数の変数を同時に調整する必要があるということです。たった一つの変数に注目するだけでは望む結果は得られず、特に企業が何十年も現状維持のままで運用されている場合はなおさらです。先人たちはその当時、正しいことをいくつか実践していたはずですから、誰も注目しなかった非常に機能不全なサプライチェーンに偶然出会う可能性はほとんどありません。サプライチェーンは手強い問題であり、大規模に完全な機能不全状態を作り出すことは可能ですが、そうしたケースは極めて稀です。

もう一つ考慮すべき点は、局所的な最適化は問題を解決するのではなく、単に問題を他の場所に先送りしてしまうということです。これを理解するには、サプライチェーンがシステムであり、サプライチェーンパフォーマンステストの観点から考えると、重要なのはシステム全体のパフォーマンスであるということを認識する必要があります。局所的なパフォーマンスも重要ではありますが、それは全体像のごく一部に過ぎません。

一般的な考え方として、サプライチェーンの問題に限らず、あらゆる問題に対して分割統治の戦略を適用できると考えられています。例えば、多くの店舗を有する小売ネットワークでは、各店舗の在庫レベルの最適化を行いたいと思うかもしれません。しかし、店舗とそれらをサービスする流通センターからなるネットワークの場合、たった1店舗だけを局所的に最適化して、その店舗で優れたサービス品質を実現することは、他のすべての店舗の犠牲になってしまうという問題があります。

正しい視点は、流通センターに1単位の在庫がある場合、自問すべきは「その在庫はどこで最も必要とされているのか? 私にとって最も利益をもたらすのはどの移動か?」ということです。在庫の発送最適化、つまり在庫管理定義の問題は、店舗レベルではなくシステム全体で考えるべき問題なのです。1店舗での最適化に注力すれば、別の店舗で問題が発生する可能性が高くなります。

ここで言う「局所的」という概念は、単に地理的な意味だけでなく、サプライチェーン内の純粋に論理的な問題としても捉えるべきです。例えば、多くの製品カテゴリを持つeコマース企業の場合、各カテゴリに異なる予算を割り当てたいと考えるかもしれません。これはまた別の分割統治戦略です。しかし、予算を区分し、各カテゴリに年初に固定額を割り当てた場合、もしあるカテゴリの製品需要が倍増し、別のカテゴリの需要が半減したらどうなるでしょうか。結果として、これら2つのカテゴリ間で資金の不適切な配分という問題が生じてしまいます。ここでの課題は、いかなる分割統治の論理も適用できないということです。局所的な最適化技術を使うと、いわゆる最適化された解を作り出す過程で問題を引き起こしてしまうかもしれません。

ここで最後の原則に触れます。今日提示した原則の中でおそらく最も扱いにくいのが「より良い問題はより良い解決策に勝る」というものです。これは特に一部の学術界では非常に紛らわしい概念です。伝統的な教育では、明確に定義された問題が提示され、その解決策を探すという形で進められます。例えば、数学の問題では、ある学生がより簡潔でエレガントな解決策を示し、それが最良の解とされます。

しかし、実際にはサプライチェーンマネジメントでは物事はそのようには進みません。これを説明するために、60年前に遡って、非常に時間のかかる料理の問題を考えてみましょう。過去の人々は、将来ロボットが料理の作業を担うことで、料理担当者の生産性が大幅に向上すると考えていました。このような考え方は1950年代や1960年代に広まっていたのです。

ところが、今日に至ると、物事がそのように進化しなかったことは明白です。料理の手間を最小限に抑えるために、今では人々は出来合いの食事を購入しています。これはまた問題の転嫁の一例です。出来合いの食事をスーパーマーケットに供給することは、参照数の増加や賞味期限の短縮のため、生の製品を供給するよりもサプライチェーンの観点からは困難です。この問題は、より優れたサプライチェーンの解決策によって解消されたものであり、より良い料理の解決策によって解決されたわけではありません。料理の問題は完全に取り除かれ、最小限の労力でまあまあの食事を提供するという形に再定義されたのです。

サプライチェーンにおいて、学術的な視点はしばしば既存の問題に対してより良い解決策を見出すことに注力します。良い例としては、Kaggleのコンペティションが挙げられます。そこでは、データセット、問題、そして何百、場合によっては何千ものチームが最良の予測を競い合います。非常に明確に定義された問題と何千もの解決策が互いに競い合っているのです。この考え方の問題点は、サプライチェーンに改善をもたらすためには、より良い解決策が必要だという印象を与えてしまうことです。

この原則の本質は、より良い解決策が僅かに効果をもたらすかもしれないが、その効果は限られているということです。実際に役立つのは、問題を再定義することであり、それは驚くほど困難な作業です。これは定量的な問題にも当てはまり、実際のサプライチェーン戦略と最適化すべき主要な問題について再考する必要があります。

多くの分野では、問題は静的で不変なものと捉えられ、より良い解決策を追求することに終始してしまいます。より良い時系列予測アルゴリズムを持つことが役立つ場合もあるのは事実ですが、時系列予測は統計的予測の領域に属するものであり、サプライチェーンマネジメントの真髄とは異なります。旅行用スーツケースの最初の例に戻れば、車輪付きスーツケースの鍵となる改善点は車輪ではなくハンドルにありました。一見すると車輪とは無関係なものであり、そのため解決策が見出されるまでに40年を要したのです――つまり、より良い問題が浮上するためには、既成概念を打破して考える必要があるのです。

この定量的原則は、直面している問題に挑戦することを促すものです。もしかすると、あなたは問題について十分に考えていないかもしれませんし、解決策に夢中になりすぎて問題やその理解できていない部分に注目できなくなっているかもしれません。問題が明確に定義されれば、良い解決策を持つことは通常、実行という平凡な過程に過ぎず、それほど困難なものではないのです。

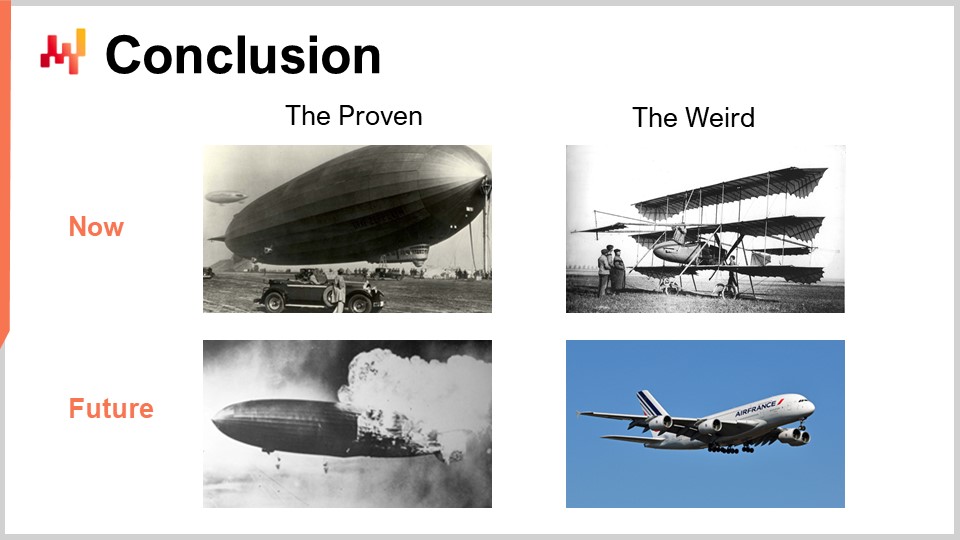

結論として、サプライチェーンという学問分野は、印象的かつ権威ある多くの視点を提供しています。これらは洗練されているかもしれませんが、ここで聴衆の皆さんに問いかけたいのは、それらがひどく誤った方向に進んでいる可能性はないかということです。時系列予測やオペレーショナルリサーチのような要素が、本当に問題に対する適切な視点と言えるのでしょうか。どれほどの洗練さや何十年ものエンジニアリング、そしてその方向に注ぎ込まれた努力があったとしても、私たちは本当に正しい道を進んでいるのでしょうか。

本日、私はサプライチェーンマネジメントにとって極めて重要であると考える一連の原則を提示します。しかし、それらは多くの皆さんにとって奇妙に思えるかもしれません。実証された世界と奇妙な世界という2つの世界があり、数十年後に何が起こるのかが問われているのです。

進歩は混沌とした非線形的なパターンで展開する傾向があります。これらの原則の狙いは、予測不可能な事態に対応できる非常に混沌とした世界を受け入れることにあります。これらの原則は、定量的な視点からあなたのサプライチェーンに改善をもたらす、より速く、より信頼性が高く、より効率的な解決策の開発を支援するでしょう。

さて、いくつかの質問に移りましょう。

質問: Zipf分布はパレートの法則とどのように比較されますか?

パレートの法則は80対20の経験則ですが、定量的な観点から見ると、Zipf分布は明確な予測モデルです。非常にストレートな方法でデータセットに対してその予測能力を検証できます。

質問: Zipf-Mandelbrot分布は、疫学者が症例や死亡数を報告する際に行うような対数曲線として、サプライチェーンの変動を捉えるのに適しているのでは?

まったくその通りです。哲学的なレベルで言えば、問題はあなたが「凡庸の国」に住んでいるのか「極端の国」に住んでいるのかということです。サプライチェーンやほとんどの人間の事柄は極端な世界に存在しています。対数曲線は、例えばプロモーションの振幅を視覚化する場合に非常に有用です。過去10年間の大規模小売ネットワークにおける全プロモーションの振幅を見ようとすると、通常のスケールでは最大のプロモーションが他と比べてあまりにも大きいため、他のすべてが見えなくなってしまうかもしれません。したがって、対数スケールを使用すれば、より明確に変動を把握できるのです。Zipf-Mandelbrot分布を用いることで、数行のコードで実装可能なモデルが提供され、これは単なる対数的なデータの見方以上のものとなります。しかし、核心となる直感は同じであると私も考えます。より高次の哲学的視点を得るなら、ナシーム・タレブの『Antifragile』におけるメディオクリスタン対エクストリミスタンの議論を読むことをお勧めします。

質問: 局所的なサプライチェーンの最適化という観点についてですが、これはサプライチェーンネットワークの協力やSNLPを支える基礎データに関連しているのでしょうか?

私が局所的な最適化に問題を感じるのは、大手のサプライチェーンを運営する企業は通常、マトリックス組織を採用しているからです。この組織構造は分割統治的な考え方に基づいており、結果として局所的な最適化が意図的に行われます。例えば、需要予測を担当するチームと購買決定を担当するチームという2つの異なるチームを考えてみてください。これらの問題、つまり需要予測と購買最適化は完全に絡み合っており、需要予測の誤差率だけに注目し局所最適化を行い、その後で別々に処理効率に基づいて購買を最適化することはできません。システム全体の影響があるため、それらすべてを一緒に考える必要があります。

今日、重要なサプライチェーンを運営している大手企業にとって最大の挑戦は、定量的な最適化を目指す際に、システム全体および会社全体で考えなければならないという点です。これは、長年にわたるマトリックス組織の固定概念に反するもので、人々が自分の明確に定義された領域にだけ集中し、全体像を忘れてしまう傾向があるためです。

この問題の別の例は店舗の在庫です。在庫は一方で顧客の需要を満たし、もう一方では商品の役割を果たしています。適正な在庫量を維持するには、サービス品質の問題と店舗の魅力の問題という2つの側面を受け入れる必要があります。店舗の魅力とは、店舗を顧客にとって魅力的かつ興味深いものにすることであり、これはよりマーケティングに関する問題です。企業内にはマーケティング部門とサプライチェーン部門が存在しますが、サプライチェーンの最適化に関しては自然には連携しません。私の主張は、これらすべての側面を統合しなければ、最適化は機能しないということです。

SNLPに関するご懸念についてですが、問題は、人々が集まってもただ会議をするだけであり、非常に効率が良くないという点にあります。数か月前にLokad TVでSNLPに関するエピソードを公開しましたので、具体的な議論をしたい場合はそちらをご参照ください。

質問: サプライチェーン戦略と定量的実行の間で、どのように時間とエネルギーを配分すべきでしょうか?

素晴らしい質問です。私が第2回目の講義で述べたように、答えは、日常的な作業の完全な自動化が必要だということです。これにより、数値レシピの継続的な戦略的改善にすべての時間とエネルギーを注ぐことができます。もしサプライチェーンの実行における日常的な作業に10%以上の時間を費やしているのであれば、あなたの方法論に問題があると言えるでしょう。サプライチェーンの専門家は、本来自動化されるべき日常業務に時間と労力を浪費するにはあまりにも貴重なのです。

あなたは、自分のエネルギーのほぼ全てを戦略的思考に注ぎ、その結果が即座に日々のサプライチェーン実行を推進する卓越した数値的レシピとして実装されるという方法論に従う必要があります。これは、私の第三回講義である製品指向(つまりソフトウェア製品指向)のデリバリーに関連しています。

質問: サプライチェーンの問題がその体系的定式化によって与えられているという前提で、最高の改善策、すなわち天井分析のようなものを仮定することは可能でしょうか?

私は断言します、全くそのようなことはありません。何らかの最適解や天井が存在すると考えることは、人間の創意工夫に限界があると主張するのと同じです。人間の創意工夫に限界がないという証拠はありませんが、それは私の核となる信念のひとつです。サプライチェーンは手強い問題です。問題を変革し、時には大問題に見えるものを企業の大きな解決策や成長の可能性に変えることができます。たとえば、Amazonを見てください。2000年代初頭、ジェフ・ベゾスは成功する小売業者になるには、巨大で堅固なソフトウェアインフラが必要であると理解していました。しかし、Amazonのeコマースを運営するために必要なこの大規模かつ工業生産グレードのインフラは、会社に数十億の費用を強いる非常に高価なものでした。そこで、Amazonのチームは、この巨額の投資であったクラウドコンピューティングインフラを商用製品に転換する決断をしました。今日、この大規模な計算インフラは実際にAmazonの主要な利益源のひとつとなっています。

手強い問題について考え始めると、いつでも問題をより優れた形で再定義することが可能です。だからこそ、ある種の最適解があると信じるのは誤りだと思います。天井分析という視点で考えると、あなたは固定された問題に向き合っており、その固定された問題の視点からは、おそらく準最適な解決策しか得られないでしょう。たとえば、現代のスーツケースの車輪を見ると、それらはおそらく準最適な状態です。しかし、私たちが全く見落としている明白な何かがあるのでしょうか?もしかすると、車輪をはるかに優れたものにする方法、まだ発明されていない革新的な解決策があるのかもしれません。それが現れた瞬間、すぐに自明なものとして認識されるでしょう。

だからこそ、これらの問題には天井というものは存在しないと考える必要があるのです。なぜなら、これらの問題は恣意的なものであるからです。あなたは問題を再定義し、全く異なるルールでゲームが行われると決めることができます。人々が自分たちに整然と設計された問題があり、解決策を見つけられると考える傾向にあるため、これは紛らわしい状況です。現代の西洋教育システムは、あなたに問題を出して解決策の質を評価するという解決策発見のマインドセットを強調します。しかし、はるかに興味深いのは、問題そのものの質についてです。

質問: 最良の解決策は問題を解決しますが、時には最良の解決策を見つけるために時間とお金がかかることがあります。これに対する回避策は存在するのでしょうか?

全くその通りです。理論上正しい解決策であっても、実装に非常に時間がかかるのであれば、それは良い解決策ではありません。このような考えは、現実とは無縁な狭量な数学的基準に基づいて完璧な解決策を追求する一部の学術界で一般的に見られる傾向です。まさに私が「正しい最適化問題」について語ったときのことです。

四半期ごとに、オンラインでの経路最適化問題を解くアルゴリズムのレビューをしてほしいと頼んでくる教授がいます。最近、私がレビューする論文のほとんどはオンライン手法に焦点を当てています。私の返答は常に同じです:あなたは正しい問題を解いていないのです。あなたの解決策には興味がありません。なぜなら、そもそも問題そのものについて正しく考えていないからです。

進歩と洗練は混同すべきではありません。進歩が単純なものから洗練されたものへと移行するという考えは誤った認識です。実際、進歩はしばしば、極めて複雑なものから出発し、卓越した思考と技術によって単純化されることで達成されます。たとえば、21世紀のサプライチェーン・トレンドに関する前回の講義を見れば、ヴェルサイユ宮殿に水を供給したマーリーの機械が紹介されているのがわかるでしょう。あれは非常に複雑なシステムでしたが、現代の電動ポンプははるかにシンプルかつ効率的です。

進歩は必ずしも余分な洗練によってもたらされるものではありません。時には洗練が必要となる場合もありますが、それは進歩の本質的な要素ではありません。

質問: 大規模な小売ネットワークは在庫水準を管理しながら、ほぼ即時に注文を履行する必要があります。時には、供給者が開始していないプロモーションを独自に実施することもあります。供給者レベルでこれを予測し、適切に準備するためのアプローチは何でしょうか?

まず、問題を別の視点から見る必要があります。あなたは、大手小売業者であるクライアントが突如として大規模なプロモーションを行うという予測の観点に立っています。まず、それはそれほど悪いことなのでしょうか?もし彼らが事前に知らせることなくあなたの製品をプロモーションすれば、それは単なる現実の一部です。過去を振り返れば、彼らは通常それを規則的に行っており、パターンすら存在します。

私の原則に立ち返ると、パターンは至る所にあります。まず、未来を予測できないという視点を受け入れる必要があり、代わりに確率的予測が求められます。たとえ変動を完全に予見できなくても、それが全く予想外であるとは限りません。供給者に完全に驚かされるのではなく、ゲームのルール自体を変更する必要があるのかもしれません。もしかすると、小売業者、小売ネットワーク、そして供給者を拘束するコミットメントの交渉が必要かもしれません。もし小売ネットワークが供給者に事前の警告をせずに大規模な推進を始めた場合、供給者がサービス品質を維持できなかったとしても、現実的に責任を問うことはできないでしょう。

もしかすると、解決策はより協力的なものかもしれません。供給者はより優れたリスク評価を行うべきです。もし供給者が販売する資材が消耗品でなければ、数か月分の在庫を持つほうが利益が上がるかもしれません。人々はしばしば遅延ゼロ、在庫ゼロ、全てゼロを理想と考えますが、それが本当に顧客があなたに求めるものなのでしょうか?もしかすると、顧客が期待しているのは、豊富な在庫という形での付加価値なのです。改めて、答えはさまざまな要因に依存します。

問題を多角的に見る必要があり、些細な解決策は存在しません。問題について本気で考え、利用可能なすべての選択肢を検討する必要があります。もしかすると、問題は在庫の増加ではなく、生産能力の向上にあるのかもしれません。もし需要が急増し、大量のスパイクを受け入れるコストがそれほど高くなく、かつ供給者の供給者が資材を十分に速やかに提供できるのであれば、必要なのはより柔軟な生産能力だけかもしれません。そうすれば、現在急増している需要に向けて生産能力を再配分できるでしょう。

ちなみに、このような状況は特定の業界には実際に存在します。たとえば、パッケージング業界は巨大な生産能力を有しています。パッケージング業界の機械のほとんどは産業用プリンターであり、比較的安価です。パッケージング事業に従事する人々は、通常あまり使用されない多数のプリンターを所有しています。しかし、大きなイベントがあったり、大手ブランドが大規模なプロモーションを実施したい場合、そのブランドの新たなマーケティング戦略に合致する大量の新パッケージを印刷する能力を持っています。

ですから、実際にはさまざまな要因に依存するため、明確な答えを持っていないことをお詫び申し上げます。しかし、断言できるのは、直面している問題について真剣に考える必要があるということです。

これで本日の講義、序章の第六回かつ最終回は終了です。2週間後、同じ曜日・同じ時間に、サプライチェーンにおけるパーソナリティについての講演を行います。では、また次回お会いしましょう。