Aktualisierung der Min/Max-Bestandsplanung

Min/Max Bestandsplanung ist seit Jahrzehnten verfügbar. Dennoch argumentieren manche, dass Min/Max höhere Kosten verursacht und durch andere Methoden ersetzt werden sollte.

Bevor wir voreilige Schlüsse ziehen, wollen wir zunächst die Situation etwas klären. Für eine gegebene SKU (Lagerhaltungseinheit) benötigt der Bestandsverwalter nur zwei Werte, um seine Bestandskontrolle Strategie festzulegen:

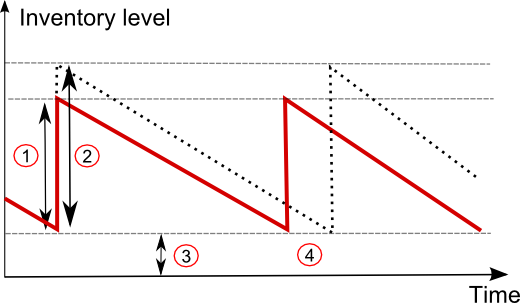

- Ein Schwellenwert, genannt reorder point, der definiert, ob eine reorder vorgenommen werden soll (Punkt 3 im Schema).

- Eine Menge, genannt reorder quantity, die nachbestellt werden soll, falls erforderlich (Punkt 1 im Schema).

Das Min/Max-System besagt einfach:

MIN = ReorderPoint

MAX = ReorderQuantity + InventoryOnHand + InventoryOnOrder

Somit, solange Sie Ihre Min- und Max-Werte nicht in Stein meißeln, ist das Min/Max-System vollkommen universell: es kann jede Nachbestellstrategie ausdrücken. Was die Bestandsoptimierung betrifft, ist die Anwendung der Min/Max-Konvention neutral, da sie nur eine Methode ist, Ihre Auffüllstrategie auszudrücken. Entgegen der landläufigen Meinung definiert oder verhindert Min/Max keine Bestandsoptimierungsstrategie.

Was ist mit LSSC und Min/Max?

Lassen Sie uns sehen, wie unser Safety Stock Rechner in ein Min/Max-Framework integriert werden kann. Ziel ist es, die Min- und Max-Werte zu aktualisieren, um den Bestand anhand der von Lokad gelieferten Prognosen zu optimieren.

Der Rechner liefert reorder points. Somit ist der Umgang mit den MIN-Werten ziemlich unkompliziert, da MIN = ReorderPoint. Der Rechner ermöglicht es Ihnen sogar, reorder points direkt in jede Drittanbieterdatenbank zu exportieren. Allerdings sind die MAX-Werte etwas komplizierter. Die Definition von MAX lautet, dass:

MAX = ReorderQuantity + InventoryOnHand + InventoryOnOrder

Beginnen wir mit dem ReorderQuantity. Die Sicherheitsbestandsanalyse liefert uns:

ReorderQuantity = LeadDemand + SafetyStock

- InventoryOnHand - InventoryOnOrder

Was umformuliert werden könnte als:

ReorderQuantity = ReorderPoint - InventoryOnHand - InventoryOnOrder

wobei ReorderPoint = LeadDemand + SafetyStock gilt. Somit,

MAX = ReorderQuantity + InventoryOnHand + InventoryOnOrder

wird zu

MAX = (ReorderPoint - InventoryOnHand - InventoryOnOrder)

+ InventoryOnHand + InventoryOnOrder

Was sich vereinfacht zu MAX = ReorderPoint, das heißt MAX = MIN.

Offensichtlich läuft hier etwas faul. Haben Sie bemerkt, was in unserer Logik falsch ist?

Nun, wir haben keine Kosten definiert, die mit den Bestellvorgängen verbunden sind. Folglich legt die Mathematik uns etwas Offensichtliches nahe: Ohne zusätzliche Kosten für eine neue Bestellung (abgesehen von den Kosten, das Produkt vom Lieferanten zu erwerben) beinhaltet die optimale Planung eine unendliche Anzahl von Auffüllungen, wobei die Größe jeder Auffüllung gegen Null tendiert (oder eher gegen 1, wenn wir annehmen, dass keine Bruchteile eines Produkts bestellt werden können).

Kehren wir zu einer vernünftigeren Situation zurück, müssen wir die EOQ (Economic Order Quantity) einführen: die minimale Bestandsmenge, die die erwartete Gewinnspanne des Produkts aufrechterhält. Beachten Sie, dass unsere Definition etwas von der historischen EOQ abweicht, die einen Kompromiss zwischen fixen Kosten pro Bestellung und den Lagerhaltungskosten darstellt.

Nach unserer Erfahrung ist die EOQ ein komplexer, produktspezifischer Mix:

- Es hängt von Mengenrabatten ab.

- Es hängt von der Produktlebensdauer und eventuell von Verfallsdaten ab.

- Es hängt (gegebenenfalls) davon ab, dass in der Zwischenzeit andere Bestellungen getätigt werden.

- …

Daher werden wir hier die EOQ nicht definieren, da dies den Rahmen dieses Beitrags sprengen würde. Stattdessen nehmen wir einfach an, dass dieser Wert den Händlern (irgendwie) bekannt ist. Die Einführung der EOQ führt zu:

MAX = MIN + EOQ

Welche Auswirkungen hat die EOQ auf das Servicelevel?

Schauen Sie sich das Schema noch einmal an. Punkt 2 zeigt, was passiert, wenn die reorder quantity vergrößert wird: auch der Auffüllzyklus wird länger (siehe Punkt 4), da es mehr Zeit benötigt, um den reorder point zu erreichen.

Unter sonst gleichen Bedingungen führt eine Erhöhung der EOQ auch zu einer Steigerung des Servicelevel, wenn auch auf eine wenig effiziente Weise, da sie zu einem sehr gleichmäßigen Anstieg Ihrer Bestandsmengen führt, der die Nachfrage nicht genau widerspiegelt.

Daher empfehlen wir, die kleinste EOQ zu wählen, die die gewünschte Marge bei den bestellten Produkten aufrechterhält.

Leserkommentare (4)

Wir setzen derzeit mins und maxes für einige Anbieter ein, für die wir Teile lagern, aber unsere Situation (Individualdruck) ist etwas anders, da jeder Auftrag je nach abgesetzter Menge und Produktionslauf unterschiedliche Herstellungskosten verursachen kann. Wir suchen immer noch nach der besten Methode, dies umzusetzen und gleichzeitig stets das Minimum im Bestand zu halten

Guest (vor 4 Jahren)

Das ist sehr vereinfachend. Die Formel kann nicht angewendet werden, wenn der Lieferant für alle Produkte gleich ist (man agiert als Distributor eines Herstellers). Sie kann auch nicht angewendet werden, wenn der Lieferant keinen Lagerbestand hat (was passiert mit der Bestellung, die überhaupt nicht geliefert wurde, wann bestellt man erneut, in welcher Menge)

jaha w sudomo (vor 5 Jahren)

Die Min/Max-Bestandsplanung ist das Wichtigste in der Lagerhaltung. Diese alte Methode wird seit dem letzten Jahrhundert verwendet.

Inventory planning system (vor 8 Jahren)

Für uns stellt sich die Frage, wie man am besten die Nachbestellmenge modelliert und berechnet, um die gewünschte Marge zu erreichen. Für jede SKU müssen so viele Kostenfaktoren wie möglich berücksichtigt werden. Die wichtigsten Faktoren sind diejenigen, die Sie beschreiben: Mengenrabatte, Produktverfallsdaten, Verpackungseinheiten, Mindestbestellmenge, Fracht, Finanzierungskosten oder Lagerhaltungskosten, Bestellkosten, Empfangskosten usw. Für uns sind die wichtigsten Mengenrabatte, Verfallsdaten, Verpackungseinheiten und Lagerhaltungskosten.

Anthony (vor 9 Jahren)