Scheduling Optimization: Eine programmatische Lösung

Hin und wieder taucht eine Methodik auf, die an Magie grenzt. Für Außenstehende mag sie wie Hexerei erscheinen, während sie für Experten im Feld einfach der nächste unvermeidliche Schritt im unaufhörlichen Vormarsch der Technologie ist. Um diese Kluft zu überbrücken, habe ich ein Paper verfasst, das für ein breites Publikum Lokads jüngsten Durchbruch – Scheduling Optimization – transparent darlegt.

Scheduling Optimization ist der Prozess, eine effiziente Abfolge von Maßnahmen zu generieren (z. B. um einen Motor zu produzieren/reparieren), die sowohl die Ressourcenauslastung (Teile, Werkzeuge, Personal) als auch die finanziellen Ergebnisse maximiert. Diese Maßnahmenfolge berücksichtigt die Unsicherheiten und täglichen Störungen, denen Unternehmen begegnen. Eine derartige Abfolge muss mindestens einmal pro Tag (typischerweise über Nacht) erstellt und jedes Mal neu generiert werden, wenn eine Ressource, von der man annahm, sie wäre verfügbar, fehlt (z. B. wenn ein Techniker krank ist, ein Teil fehlt oder ein Werkzeug defekt ist).

Lokad kann eine Abfolge von Schritten – falls erforderlich – für enorme Mengen an Ressourcen1 und komplexe Prozesse in der Zeit regenerieren, die man für einen Kaffee benötigt. Entscheidend ist, dass diese “Ausnahmen” die Regel sind, da Notfälle (fehlende Ressourcen) eher eine Eigenschaft des Systems als ein Fehler darstellen.

Diese erste Version wurde aus der Perspektive von OEMs und MROs der Luftfahrt verfasst, doch die hier beschriebenen Grundprinzipien gelten für jedes Herstellungs-, Produktions- oder Reparaturunternehmen (insbesondere die Abschnitte You Have a Bill of Resources, Probability Theory in Scheduling und Why FIFO Fails).

Wie immer ist es das Ziel, einen Dialog über diese Ideen zu entfachen, sodass alle, die Feedback geben möchten, herzlich dazu eingeladen sind. Meine E-Mail-Adresse befindet sich im White Paper, du kannst mich auf LinkedIn kontaktieren oder dich einfach unter contact@lokad.com melden.

Abschließend wurde dieses Paper in enger Zusammenarbeit mit mehreren talentierten und erfahrenen supply chain experts erstellt, darunter Simon Schalit, Luciano Lisiotti, Fabian Hoehner, Tristan Oualid, Rémi Quentin, Victor Noisette und Alexey Tikhonov. Ein besonderer Dank geht an Timothy Russo und Joshua Bradshaw für ihre großzügige externe Überprüfung. Der Input von allen wurde sehr geschätzt.

-

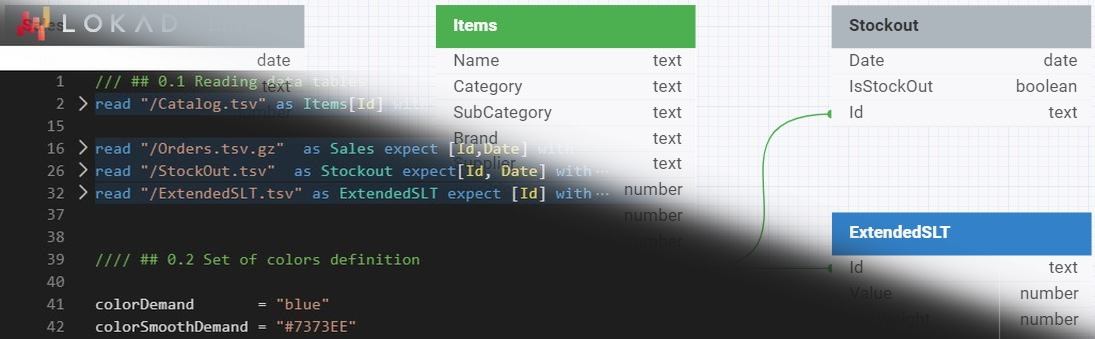

Dieses Konzept wird als umfassender Ersatz für die Stückliste (BOM) vorgeschlagen. Während sich eine Stückliste auf die physischen Teile konzentriert, die zur Herstellung oder Reparatur benötigt werden, bezieht sich eine Ressourcenliste (BOR) auf alle Teile, Werkzeuge und Personen (insbesondere deren Fähigkeiten), die zur Durchführung des Prozesses erforderlich sind. Dieser Punkt wird im White Paper ausführlich erläutert. ↩︎