Actualisation de la planification des stocks Min/Max

Min/Max planification des stocks est disponible depuis des décennies. Pourtant, certaines personnes soutiennent que Min/Max engendre des coûts plus élevés et qu’il devrait être remplacé par d’autres méthodes.

Avant de tirer des conclusions hâtives, essayons d’abord de clarifier un peu la situation. Pour un SKU (Stock Keeping Unit), le gestionnaire de stocks a besoin de seulement deux valeurs pour spécifier sa politique de gestion de stocks:

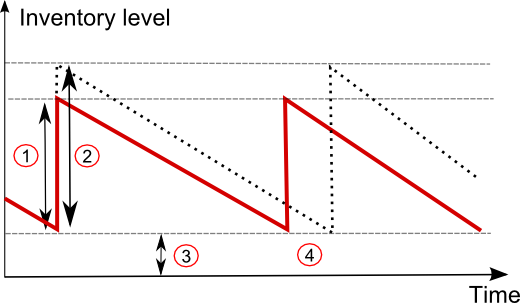

- Un seuil, appelé point de réapprovisionnement, qui détermine si un réapprovisionnement doit être effectué (Point 3 dans le schéma).

- Une quantité, appelée quantité de réapprovisionnement, à commander, le cas échéant (Point 1 dans le schéma).

Le système Min/Max indique tout simplement que :

MIN = ReorderPoint

MAX = ReorderQuantity + InventoryOnHand + InventoryOnOrder

Ainsi, tant que vous ne gravez pas dans le marbre vos valeurs Min & Max, le système Min/Max est parfaitement générique : il peut exprimer toute politique de réapprovisionnement. En ce qui concerne l’optimisation de stocks, adopter la convention Min/Max est neutre, car ce n’est qu’une manière d’exprimer votre politique de réapprovisionnement. Contrairement à ce que certains semblent croire, Min/Max ne définit ni n’empêche aucune stratégie d’optimisation de stocks.

Qu’en est-il de LSSC et Min/Max ?

Voyons comment notre Calculateur de stocks de sécurité peut être intégré dans un cadre Min/Max. L’objectif est de mettre à jour les valeurs Min & Max pour optimiser les stocks en fonction des prévisions fournies par Lokad.

Le calculateur affiche des points de réapprovisionnement. Ainsi, la gestion des valeurs MIN est plutôt simple puisque MIN = ReorderPoint. Le calculateur vous permet même d’exporter les points de réapprovisionnement directement vers n’importe quelle base de données tierce. Pourtant, les valeurs MAX sont un peu plus compliquées. La définition de MAX indique que :

MAX = ReorderQuantity + InventoryOnHand + InventoryOnOrder

Commençons par le ReorderQuantity. L’analyse des stocks de sécurité nous donne :

ReorderQuantity = LeadDemand + SafetyStock

- InventoryOnHand - InventoryOnOrder

Ce qui pourrait être réécrit comme :

ReorderQuantity = ReorderPoint - InventoryOnHand - InventoryOnOrder

où ReorderPoint = LeadDemand + SafetyStock Ainsi,

MAX = ReorderQuantity + InventoryOnHand + InventoryOnOrder

Devient

MAX = (ReorderPoint - InventoryOnHand - InventoryOnOrder)

+ InventoryOnHand + InventoryOnOrder

Ce qui se simplifie en MAX = ReorderPoint c’est-à-dire MAX = MIN.

De toute évidence, il y a quelque chose de louche ici. Avez-vous repéré ce qui cloche dans notre raisonnement ?

Eh bien, nous n’avons défini aucun coût associé aux opérations de commande. Par conséquent, les mathématiques finissent par nous révéler quelque chose d’assez évident : sans coût supplémentaire pour une nouvelle commande (à l’exception du coût d’achat du produit chez le fournisseur), la planification optimale implique un nombre infini de réapprovisionnements, où la taille de chaque réapprovisionnement tend vers zéro (ou plutôt tend vers 1 si l’on suppose qu’aucun produit fractionné ne peut être commandé).

Revenons à une situation plus raisonnable, nous devons introduire l’EOQ (Economic Order Quantity) : la quantité minimale de stocks qui permet de maintenir la marge bénéficiaire attendue sur le produit. Notez que notre définition diffère quelque peu de l’historique EOQ qui repose sur un compromis entre le coût fixe par commande et le coût de possession.

D’après notre expérience, l’EOQ est un mélange complexe spécifique à chaque produit :

- Il dépend des remises sur volume.

- Il dépend de la durée de vie du produit, et potentiellement des dates d’expiration.

- Il dépend (potentiellement) d’autres commandes passées durant la période.

- …

Ainsi, nous n’allons pas définir l’EOQ ici, car cela sortirait du cadre de cet article. Nous allons plutôt supposer que cette valeur est connue des détaillants (d’une manière ou d’une autre). L’introduction de l’EOQ conduit à :

MAX = MIN + EOQ

Quel est l’impact de l’EOQ sur le taux de service ?

Jetons un autre coup d’œil au schéma. Le Point 2 illustre ce qui se passe lorsque la quantité de réapprovisionnement est augmentée : le cycle de réapprovisionnement s’allonge également (voir le Point 4), car il faut plus de temps pour atteindre le point de réapprovisionnement.

Toutes choses étant égales par ailleurs, augmenter l’EOQ augmente également le taux de service, mais de manière assez inefficace, car cela conduit à une augmentation très uniforme de vos niveaux de stocks qui ne correspondra pas précisément à la demande.

Ainsi, nous suggérons de prendre le plus petit EOQ qui permet de maintenir la marge souhaitée sur les produits commandés.

Commentaires des lecteurs (4)

Nous utilisons actuellement des mins et des maxes pour quelques fournisseurs pour lesquels nous stockons des pièces, mais notre situation (impression personnalisée) est un peu différente, car chaque production peut avoir un coût de fabrication différent en fonction de la quantité produite et de la qualité du déroulement. Nous sommes toujours à la recherche de la meilleure manière de procéder tout en conservant le stock minimum à tout moment

Guest (4 years ago)

C’est très simpliste. La formule ne peut pas être appliquée si le fournisseur est commun à tous les produits (vous êtes le distributeur d’un fabricant). Elle ne peut pas être appliquée si le fournisseur est en rupture de stock (que devient la commande qui n’a pas du tout été approvisionnée, quand passez-vous une nouvelle commande, quelle quantité)

jaha w sudomo (5 years ago)

La planification Min/Max des stocks est la plus importante dans une unité de stockage. C’est l’ancienne méthode qui est utilisée depuis le siècle dernier.

Inventory planning system (8 years ago)

La question pour nous est de savoir comment modéliser et ensuite calculer la quantité de réapprovisionnement afin d’atteindre la marge souhaitée. Nous devons prendre en considération pour chaque SKU autant de facteurs de coût que raisonnablement possible. Les facteurs les plus importants sont ceux que vous décrivez : remises sur quantité, dates d’expiration des produits, quantité par colis, commande minimum, frais de port, coût des fonds ou coût de détention, coût de commande, coût de réception, etc. Les plus importants pour nous sont les remises sur quantité, les dates d’expiration, la quantité par colis et le coût de détention.

Anthony (9 years ago)