LA SUPPLY CHAIN QUANTITATIVA IN BREVE (RIASSUNTO DELLA LEZIONE 1.2)

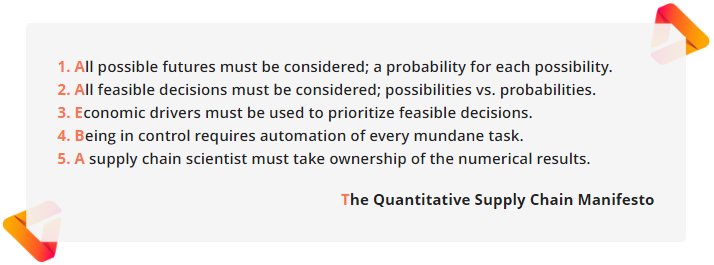

Anche se la quantitative supply chain (QSC) e le iniziative tradizionali mirano entrambe a generare le migliori decisioni aziendali (e rendimenti finanziari), la prima si discosta dalla seconda in diversi modi rilevanti. Queste caratteristiche distintive, delineate nel Manifesto della supply chain di Lokad, riassumono i principi fondamentali che guidano l’approccio di Lokad all’supply chain optimization. Oltre all’intervento del software, il QSC promuove una rivalutazione complessiva del mindset – che ricollega l’attenzione alle forze, seppur meno immediatamente visibili, che in realtà esercitano la maggiore influenza sulla supply chain.

Guarda la Lezione

Tutti i futuri possibili

Per definizione, un’iniziativa della supply chain è un tentativo di identificare e soddisfare la domanda futura. Il problema è che il futuro (in ogni contesto) è intrinsecamente e irriducibilmente incerto; esiste una gamma straordinariamente ampia di possibili esiti futuri, ciascuno dei quali possiede una propria probabilità di verificarsi. Il punto cruciale è non tutti gli esiti sono ugualmente probabili. Lo stesso vale per le supply chain, tuttavia, le soluzioni tradizionali al problema dell’incertezza, come le previsioni basate su serie temporali, semplicemente trascurano l’incertezza. Invece, le soluzioni tradizionali si concentrano sulla produzione di un singolo valore di domanda futura, poi rafforzato da una formula predefinita di scorta di sicurezza.

Questo approccio ignora fondamentalmente la moltitudine di possibili valori della domanda futura, lasciando un’azienda completamente esposta qualora la domanda non corrisponda alle aspettative. Il QSC, invece, abbraccia l’incertezza e identifica tutti i possibili valori della domanda futura (con probabilità non nulle). Questo insight è il prodotto della previsione della domanda probabilistica, fondamento stesso del QSC, e offre un quadro molto più dettagliato della domanda futura rispetto alle classiche serie temporali.

Tutte le decisioni fattibili

Nel suo nucleo, un’azienda è la somma di un’eccezionale varietà di decisioni e vincoli. Per quanto riguarda le decisioni, un’azienda deve affrontare scelte sia a livello macro che micro; il nearshoring di una fabbrica rappresenta una decisione macro rilevante, mentre scegliere di aumentare o diminuire la quantità d’acquisto di una unità rappresenta una decisione micro di routine. Ogni decisione comporta il proprio costo opportunità - non si può spendere lo stesso dollaro due volte - e delle conseguenze, ovvero come essa impatti l’azienda, direttamente e indirettamente.

In generale, un operatore della supply chain si trova ad affrontare un volume maggiore di decisioni a livello micro rispetto a quelle a livello macro. Queste decisioni micro sono spesso le più banali, eppure rappresentano uno strato problematico di complessità, ulteriormente aggravato quando un’azienda considera i propri vincoli (per non parlare di quelli dei fornitori e dei clienti). Questi possono essere quantità minime d’ordine (MOQ), quantità economiche d’ordine (EOQ), dimensioni dei lotti, spazio disponibile sugli scaffali, date di scadenza, ecc. In presenza di questa miriade di parametri e dello spettro dell’incertezza futura, il concetto di decisione perfetta nella supply chain risulta per lo più irrealizzabile.

In realtà, il QSC mira a identificare tutte le decisioni fattibili. In questo contesto, una decisione è “fattibile” se è immediatamente attuabile, il che significa che è pienamente conforme ai vincoli aziendali. Ordinare queste decisioni fattibili (alla ricerca della più ottimale) richiede non solo una comprensione sofisticata dei vincoli aziendali, ma anche una conoscenza molto dettagliata dei suoi fattori economici.

Fattori economici

Globalmente, il QSC dà priorità alla riduzione dei dollari di errore piuttosto che all’aumento dell’accuratezza delle previsioni. Per quanto possa sembrare controintuitivo, una previsione più accurata non si traduce automaticamente in maggiori profitti o prestazioni aziendali. Ad esempio, si potrebbe garantire un livello di servizio del 99,99% semplicemente ordinando una quantità di stock enormemente superiore a quella che si potrebbe concepire di vendere. In termini di soddisfazione del cliente, l’azienda avrebbe successo. Tuttavia, questa politica porterebbe a enormi svalutazioni, influenzando negativamente il risultato finale dell’azienda.

Pertanto, in una certa misura, esiste un inevitabile compromesso tra un livello di servizio più elevato e il ritorno economico. Il QSC non solo si concentra sulla riduzione dei dollari di errore, ma adotta una visione economica ancora più dettagliata, includendo sia i fattori economici di primo ordine che quelli di secondo ordine. I fattori di primo ordine possono essere considerati quelli immediatamente evidenti e ordinari, comunemente riscontrabili nei registri contabili e negli ERP tradizionali: costo dei materiali, margini lordi, costo di carrying, ecc. I fattori di secondo ordine sono più sfumati, meno immediati, e del tutto assenti dal software aziendale tradizionale. Questi fattori rappresentano gli effetti di secondo ordine delle decisioni, e costituiscono una categoria di preoccupazione più astratta.

Considera gli effetti a valle di un evento di stockout. In un contesto B2B, un’azienda può essere soggetta a penali contrattualmente stabilite per queste situazioni, che rappresentano un chiaro incentivo finanziario per evitare di non raggiungere gli obiettivi di livello di servizio. In un contesto B2C, tali incentivi sono ben meno chiari. Non esiste un accordo esplicito sul livello di servizio tra un’azienda (per esempio, un supermercato) e i suoi clienti, quindi non vi è un meccanismo tradizionale per misurare l’impatto di un evento di stockout. Questo può portare alcuni operatori a sottovalutare – o addirittura a ignorare del tutto – le conseguenze negative di una scarsa disponibilità di latte sugli scaffali.

Tuttavia, il QSC sostiene che gli eventi di stockout per alcuni SKU comportano impatti finanziari inaspettatamente elevati, ed essi sono disproporzionatamente alti rispetto al loro contributo diretto al margine. In altre parole, alcuni articoli, come i frigoriferi, vengono tipicamente acquistati isolatamente. Altri, come latte e pane, vengono solitamente acquistati in combinazione, ossia insieme ad altri beni. Pertanto, la non disponibilità di certi SKU può influenzare le decisioni d’acquisto complessive del cliente.

Per esempio, una persona potrebbe essere perfettamente disposta ad aspettare che il modello di frigorifero di sua preferenza torni disponibile, mentre la mancanza di latte in un negozio potrebbe indurla a lasciare il punto vendita e a completare la spesa altrove. Questi ultimi SKU, pur non essendo forse significativi fattori di margine in senso diretto, hanno un valore di inventario rilevante data la loro valenza indiretta: facilitano la vendita di altri beni. Pertanto, in questo esempio, la penalità per stockout del latte non si limita al latte stesso, ma include la perdita di tutti gli altri articoli nel carrello.

Nel QSC, questo valore meno evidente è espresso come stockout cover (un fattore premiante), e viene considerato nelle politiche di inventario prioritarie1.

Il controllo richiede automazione

Una volta che un’azienda ha identificato tutti i possibili valori della domanda futura, considerato le decisioni fattibili e le ha classificate in base a tutti i loro fattori economici, il passo successivo nel QSC è automatizzare completamente il processo di decision-making della supply chain (o, almeno, generare automaticamente decisioni raccomandate). Questa automazione si oppone direttamente alle prassi comuni, ovvero reparti di impiegati con fogli di calcolo.

In realtà, una supply chain è un sistema densamente distribuito di attori (ad es., grossisti, fornitori, clienti), vincoli (ad es., lead times, budget, livelli di servizio) e forze esterne (ad es., stagionalità, disastri naturali, prezzi della concorrenza). Aspettarsi che una mente umana (o anche un team di menti) riesca a gestire tutte queste variabili, anche per un singolo SKU, è semplicemente irragionevole, per non parlare di un catalogo di migliaia di SKU per più punti vendita.

Inoltre, qualsiasi tentativo di innovazione in un simile quadro è destinato a generare burocrazia e costosi riaddestramenti, entrambi capaci di produrre ritardi e inefficienze. All’estremo opposto di questo spettro, il QSC mira a implementare una ricetta numerica end-to-end che generi tutte le decisioni banali e routinarie della supply chain per la gestione operativa. Queste sono il genere di decisioni che assorbono troppi dollari di attenzione e distraggono la capacità operativa dalle questioni molto più urgenti.

Pertanto, il QSC considera la supply chain come un asset piuttosto che come una spesa; è un processo che dovrebbe essere ottimizzato (e automatizzato) per esprimere il suo massimo valore2.

The Supply Chain Scientist

Un software per la supply chain, per quanto impressionante, non può autogovernarsi, per non parlare del prendersi la responsabilità dei risultati che genera. L’efficacia di una ricetta numerica è, infatti, limitata dall’esperienza del data scientist che la implementa e la monitora. Da Lokad questo ruolo è svolto dal supply chain scientist (SCS).

Ad un SCS compete, tra le altre cose, il processing dei dati per l’iniziativa QSC, nonché la responsabilità dell’implementazione corretta della ricetta numerica. Stabilire una semantica valida dei dati (cosa significano effettivamente i dati) richiede una notevole abilità, poiché il successo del QSC poggia non solo sul processamento dei dati, ma anche sul dare loro un senso in primo luogo. Nonostante tutti i progressi nell’IA, questo rimane un processo guidato dall’uomo.

Ad esempio, analizzare semplici dati storici sulle vendite può sembrare relativamente semplice, ma questo insieme di dati potrebbe risultare fuorviante a causa di una serie di fattori annidati e trascurati. I dati potrebbero contenere inavvertitamente promozioni, pertanto non riflettono la vera domanda per i prodotti a prezzo pieno. In alternativa, la cronologia potrebbe includere resi, fornendo un’altra falsa impressione della domanda. Il termine quantità per giorno è altresì soggetto a diverse interpretazioni; potrebbe indicare il giorno in cui è stata effettuata una vendita, oppure il momento in cui è stato accettato un preordine, o ancora quando è stato ricevuto il pagamento del cliente. Ciò non tiene conto della complessità aggiuntiva che l’ERP di un’azienda potrebbe introdurre nel processo.

Tutto ciò per dire che dare un senso ai dati è complicato e richiede un supply chain scientist altamente qualificato che si faccia carico del processo, oltre a supervisionare la gestione quotidiana della ricetta numerica3.

Note

-

La costruzione di un protocollo di riapprovvigionamento dell’inventario prioritizzato va oltre lo scopo di questo documento, ma diversi dei concetti discussi qui, inclusa l’influenza dello stockout cover, sono dimostrati in questo tutorial. L’intento di questo riassunto è semplicemente quello di riconoscere l’esistenza di questo fattore; le sue complessità saranno trattate in un futuro articolo. ↩︎

-

Sebbene questo venga approfondito in lezioni future, vale la pena sottolineare qui che il QSC non è l’ordinario modo di fare business per gli operatori, né rappresenta una nuova rivisitazione del classico. È un cambiamento epistemico che richiede impegno e fiducia. Manipolare in maniera poco esperta la ricetta numerica, o censurare pesantemente le raccomandazioni generate, vanifica l’intero obiettivo dell’iniziativa QSC (poiché aumenta proprio i costi generali che il QSC era stato progettato per ridurre). ↩︎

-

Questa è una spiegazione brevissima delle complessità del processamento dei dati e del ruolo complessivo di un supply chain scientist. Queste informazioni sono trattate in maniera più approfondita nella nostra lezione pubblica per supply chain scientist. ↩︎