Quantileテクノロジーを用いた予備部品在庫管理

予備部品およびサービス部品の管理は、戦略的に重要でありながら困難です。ほとんどの機器メーカーや小売業者が激しく競争する市場で運営している現在、既存の顧客基盤への高いサービスレベルは、多くのプレーヤーにとって戦略的な優先事項です。

高い予備部品の入手可能性は、忠実な顧客基盤の構築に役立つだけでなく、製品/機器会社はサービスを非常に利益率の高い繰り返し収益源として見出しています。この収益源は通常、機器販売よりも経済サイクルに対してより強靭です。

しかし、予備部品在庫の効率的な管理は依然として非常に困難です。数十年前から存在する予測および在庫計画技術業界にもかかわらず、予備部品管理は以下の理由により困難なままです:

- 多数の部品: 小規模な機器メーカーでも、十万を超える予備部品の管理に直面することがあります。

- 高いサービスレベルの要件: ストックアウトは非常に高価であり、非常に高いサービスレベルが多くの産業において重要です。

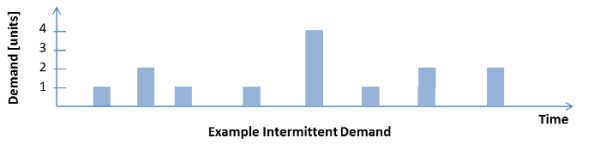

- 頻度の低い需要: 予備部品の需要は通常まばらで断続的であり、たいていはごく少量が時折必要です。

なぜ標準の予測技術はうまく機能しないのか

残念ながら、これらの要素の組み合わせにより、標準の在庫および予測技術は予備部品計画には適していません。古典的な予測および在庫計画理論では、移動平均、線形回帰、ホルト・ウィンタースなどのモデルを適用して予測を行い、予測誤差に注目してMAPEなどの類似の指標で最適化されます。提案された在庫レベルへの変換は、古典的な安全在庫分析によって行われます。

まばらな時系列(またはスロームーバーとも呼ばれる:単位数が少なく頻度の低い販売)の場合、この手法は失敗します。スロームーバーの予測の主な問題は、本質的にはゼロを予測していることです。これは、典型的な予備部品ポートフォリオの需要履歴を日次、週次、または月次で見ると直感的に明らかです。ほとんどのデータポイントはゼロであり、場合によってはすべての記録されたデータポイントの50%以上を占めることがあります。

スロームーバーの予測の課題:良好な統計的パフォーマンスと良好な在庫管理は同じではありません。

このタイプのデータセットに古典的な予測理論を適用すると、スロームービング製品の最良の予測は定義上ゼロです。統計的な観点から見て「良い」予測は主にゼロを返し、これは数学的には最適ですが、在庫最適化の観点では有用ではありません。

古典的な方法では、予測と補充は完全に分離されています。しかし、状況は「より良い」予測でほとんど改善することはできません。実際に重要なのは、実践的には在庫レベル(リオーダーポイント)の精度であり、これは測定されずに最適化されません。

予測精度からリスク管理へのビジョンの変更

スロームーバーに取り組む際、私たちは問題を予測の問題としてアプローチするのではなく、需要を予測しようとすることはせず(ほとんどがゼロです)、むしろ分析は望ましいサービスレベルを保証するために必要な在庫量を提供することに答えるべきです。分析のポイントは、より正確な需要予測ではなく、より良いリスク分析です。ここで私たちはビジョンを根本的に変えます。

リオーダーポイントの直接的な決定と最適化

クォンタイル予測により、望ましい在庫レベルを直接予測することができます。最初から意図的にバイアスを導入することで、過剰予測と過少予測の確率を変えることができます。

食品、非食品、ハードウェア、高級品、スペアパーツの古典的な予測技術との比較では、クォンタイル予測はパフォーマンスを25%以上向上させ、在庫を25%以上削減するか、在庫切れを25%以上減らすことができます。

私たちの意見では、スペアパーツ管理における断続的でまばらな需要の予測の問題を解決することで、クォンタイル技術は強力なパフォーマンス向上を提供するだけでなく、古典的な予測を完全に時代遅れにします。

スペアパーツ管理のホワイトペーパーをダウンロードできます

ホワイトペーパー **クォンタイル技術を用いたスペアパーツの在庫管理**についての詳細な議論のためにダウンロードしてください。クォンタイル予測と在庫管理に関するその他のホワイトペーパーやリソースは、リソースページで入手できます。

スペアパーツ管理に関するコメント、質問、または経験がありますか?以下のコメントで参加していただければ、私たちのチームにとって非常に貴重な貢献となります。

リーダーコメント(1)

在庫管理技術に関する素晴らしい投稿です。予測のリスク管理は、自分自身で行わずに他人に依存すると、リスクそのものになります。 5年前 | Chris Toff