Copacking (o Co-packing)

Copacking o co-packing1, è il processo di imballaggio congiunto dei prodotti. Il termine contract packaging viene utilizzato anche quando questa attività viene esternalizzata a un’azienda esterna, conosciuta come il copacker o il contract packager. Il copacker viene quindi incaricato di assemblare, imballare, e in alcuni casi, persino depositare in magazzino e distribuire il prodotto finito. Il risultato è un prodotto ‘pronto per lo scaffale’ che il rivenditore può vendere. Tuttavia, il copacking viene in gran parte eseguito internamente dalle aziende che operano su larga scala, attraverso unità aziendali dedicate.

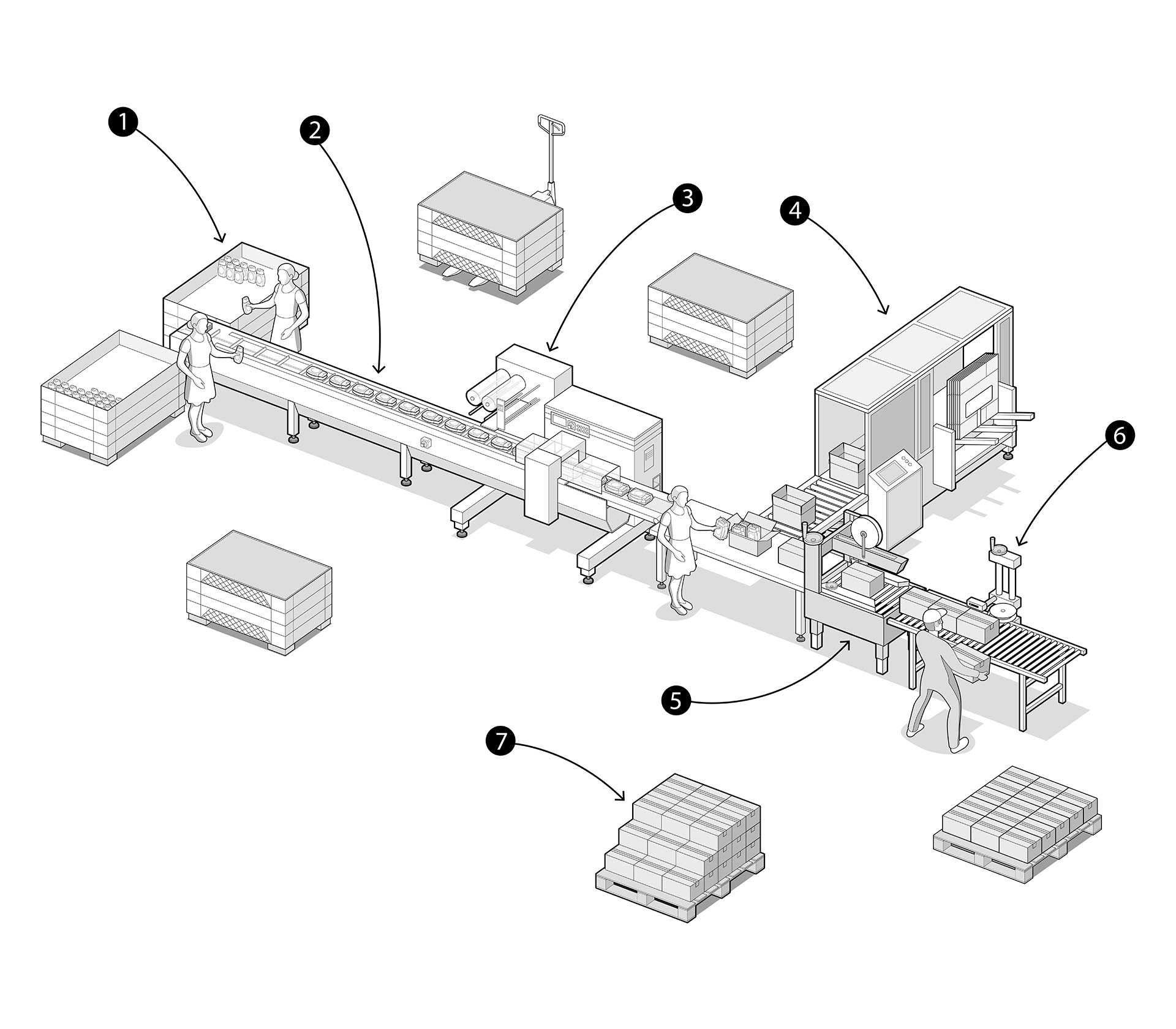

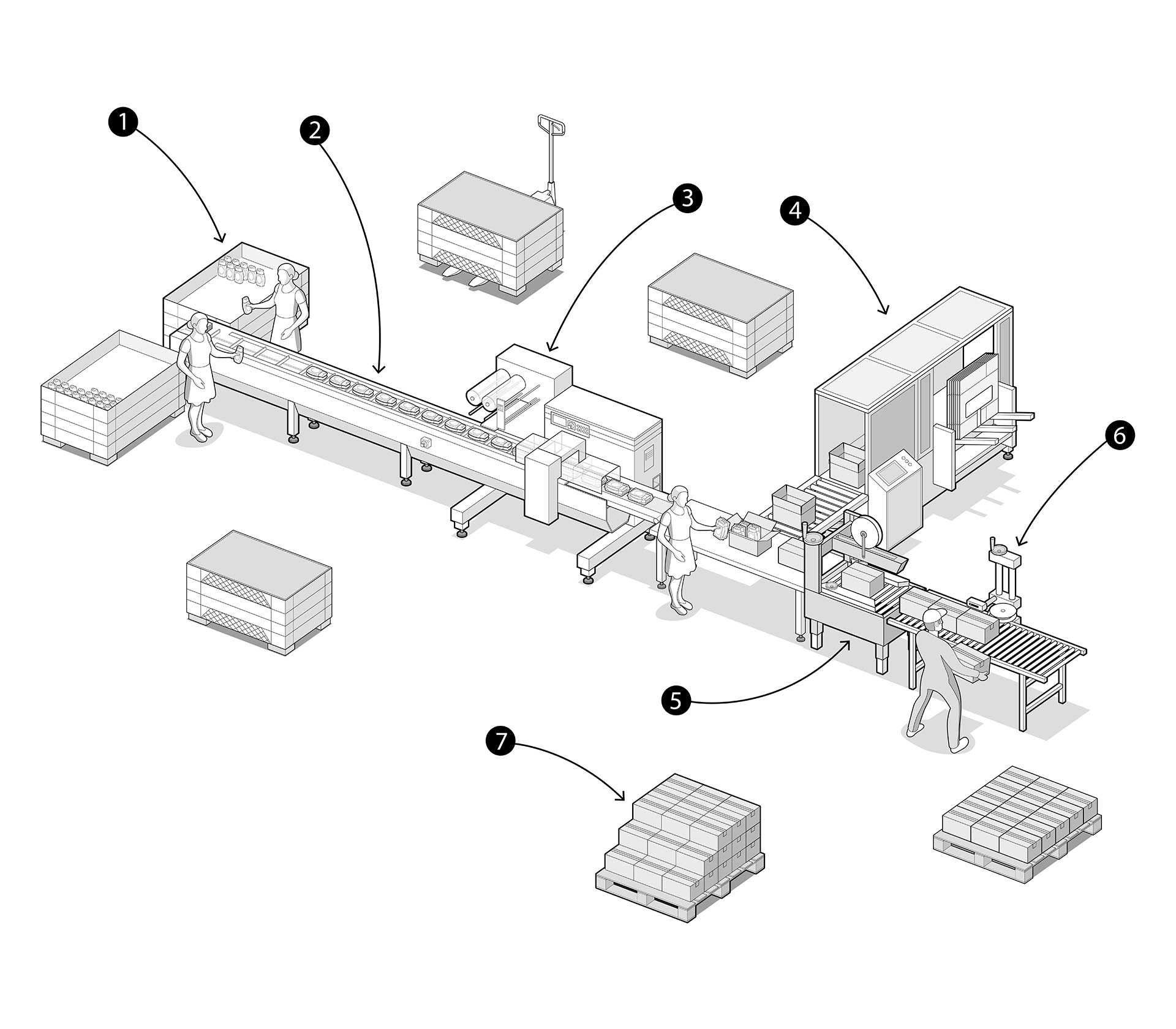

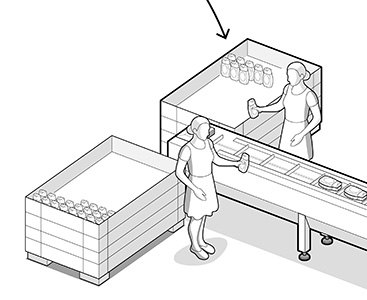

Figura 1: Una linea di produzione di copacking che mostra i passaggi individuali del processo di copacking e le macchine utilizzate. (1) Scatole pallet in ingresso, (2) Sistema a nastro trasportatore, (3) Macchina per l'avvolgimento termico e tunnel di restringimento, (4) Macchina formatrice di scatole, (5) Macchina sigillante per scatole, (6) Applicatore per stampante di etichette, (7) Pallet in legno in uscita. Ulteriori dettagli dei singoli passaggi possono essere trovati qui sotto.

Il copacking ha due prospettive molto distinte: marketing e logistica. In termini di marketing, consente una maggiore visibilità dei prodotti attraverso imballaggi stagionali, set promozionali, multipack, o mettendo in evidenza un prodotto principale con un campione incluso. Il copacking è persino al centro di alcuni nuovi mercati, ad esempio la recente tendenza delle subscription box (ad es., per selezioni mensili di prodotti di bellezza, abbigliamento, fai-da-te, ecc.). In termini di logistica, il copacking può consentire una riduzione dei lead times, facilitare la logistica nell’esporre i prodotti sugli scaffali direttamente dai pallet e, soprattutto quando esternalizzato a operatori specializzati, può anche permettere di evitare intere classi di complessità.

I grandi ipermercati che vendono merci generali sono i maggiori utilizzatori del copacking (principalmente eseguito internamente dal marchio dell’ipermercato), ma il copacking è ampiamente utilizzato anche in molti settori verticali quali bellezza e cosmetici, medicale e farmaceutico, e nelle industrie alimentari e delle bevande, tra gli altri. Il mercato globale del copacking è in crescita, valeva circa 50 miliardi di dollari nel 2020 ed è previsto che quasi raddoppierà entro il 2026.2 Questa tendenza è stata inoltre incoraggiata dalla pandemia di Covid-19, che ha permesso a questo mercato di fiorire.

Dai servizi chiavi in mano al tolling, i servizi di copacking sono relativamente variegati. I servizi offerti dai fornitori specializzati di copacking possono essere piuttosto estesi, dalla progettazione dell’imballaggio (che si tratti di blister, shrink wrapping, confezionamento per dispense liquide, ecc.), alla laminazione, piegatura di volantini, stampa e applicazione di etichette o codici a barre sui prodotti, riempimento a secco/liquido o assemblaggio in kit.

Marketing e notorietà del marchio

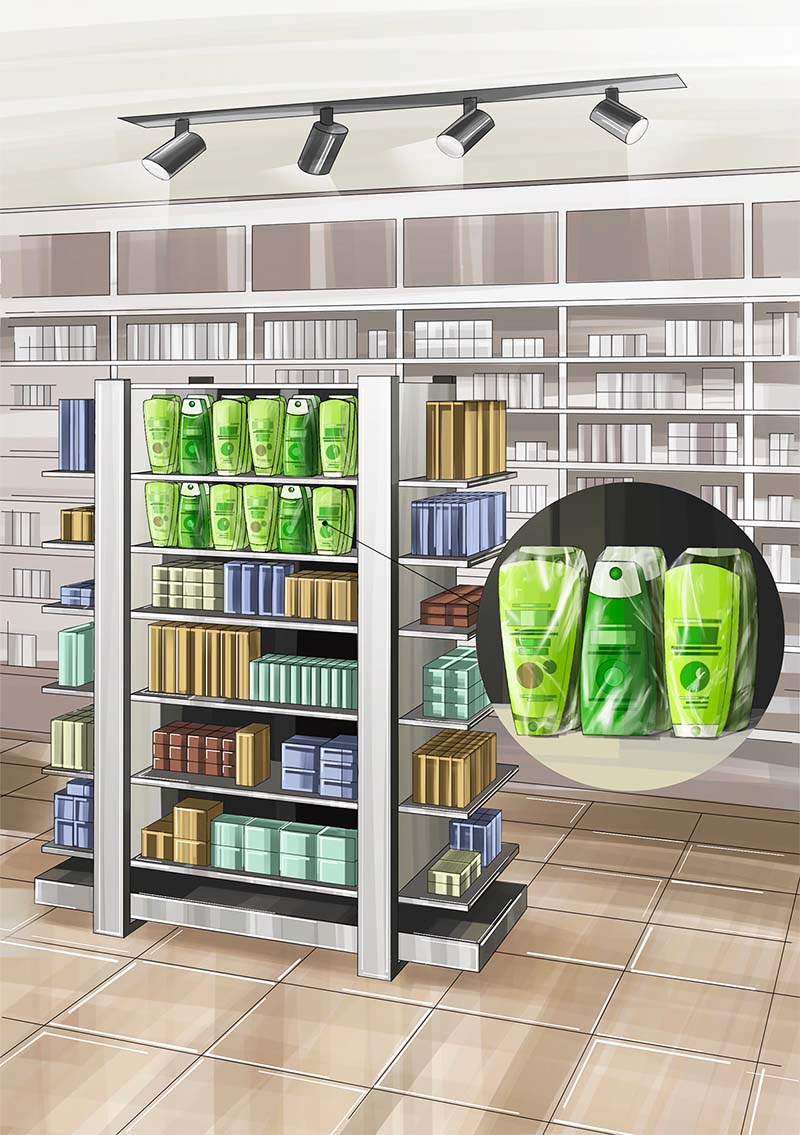

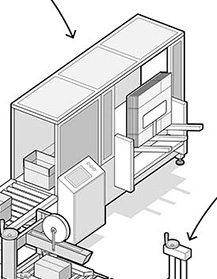

Figura 2: Una struttura di copacking autonoma (a destra) che espone prodotti cosmetici venduti singolarmente, come lo smalto per unghie.

I principali obiettivi del copacking sono migliorare la notorietà del marchio e conquistare quote di mercato. L’intento è sempre quello di garantire una migliore esposizione dei prodotti, quello che i professionisti del marketing definiscono “un’esperienza cliente unica”, al fine di dare maggiore visibilità al prodotto o di farlo riscoprire dai clienti. A tal proposito, è possibile distinguere due principali categorie di copacking.

Nella prima categoria di copacking, i prodotti vengono imballati insieme presso la struttura del copacker per essere poi distribuiti al punto vendita in un imballaggio pronto per lo scaffale (o pronto per il retail) nel quale gli articoli saranno venduti individualmente. Questo è particolarmente utile per il copacking stagionale, che offre l’opportunità di una esposizione speciale. Un esempio potrebbe essere un’unità autonoma per Pasqua, composta da un’esposizione in stile di una piccola fattoria che contiene una varietà di uova di cioccolato pasquali (che possono essere bundle a loro volta). L’intera unità verrebbe spedita come un unico pezzo ed esposta così com’è, permettendo ai clienti di acquistare un singolo prodotto dall’unità. Il vantaggio, in questo caso, è che facilita l’esposizione nel punto vendita e crea un effetto speciale all’interno del negozio per massimizzare l’attrattiva. Può essere utilizzato per imballaggi stagionali o per promozioni speciali, talvolta con esposizioni relativamente ampie (ad esempio, gondole3, archi, ecc.).

Figura 3: Un copack su una gondola di un rivenditore, composto da una bottiglia di shampoo e una bottiglia di balsamo, confezionati in una sleeve in plastica termoretraibile.

Nella seconda categoria, i prodotti vengono assemblati in un unico bundle o kit, ma non possono essere separati (ad esempio, un kit di attrezzi contenente cacciaviti, pinze, ecc., un set di bottiglie di shampoo con l’offerta speciale “3 al prezzo di 2”, ecc.). Questa modalità è presente per tutto l’anno ed è il metodo di copacking più comune. Solitamente viene utilizzata per vendite promozionali di diversi prodotti nello stesso lotto, che poi diventano un’unica unità di vendita identificata da un solo codice a barre. Spesso ciò richiede anche che l’offerta promozionale venga stampata su adesivi o altri materiali di marketing. Questo può aiutare a eliminare l’eccesso di scorte o semplicemente contribuire a rinnovare l’immagine di un prodotto, rendendolo più attraente. Un nuovo imballaggio può offrire l’opportunità al cliente di “riscoprire” il prodotto.

Il copacking è uno strumento utile non solo per aumentare la visibilità dei prodotti e del marchio per i prodotti esistenti, ma può anche aiutare a lanciare un nuovo prodotto, ad esempio, attraverso campioni abbinati a un prodotto già affermato. Un esempio potrebbe essere una piccola bottiglia di un nuovo idratante abbinata a una bottiglia di siero per il viso. Ciò aumenta la visibilità consentendo al cliente di provare il nuovo prodotto senza un investimento supplementare. Inoltre, offre al produttore l’opportunità di ridurre il rischio finanziario a cui l’azienda è esposta. Prodotti in una determinata quantità possono essere prodotti e testati senza investire ingenti somme di denaro in immobili, attrezzature o personale, specialmente se il copacking viene esternalizzato. Una volta che il prodotto ha dimostrato il suo successo, il produttore può decidere di investire maggiormente. Questo test, noto come line trial, è principalmente utile per campioni di piccole dimensioni, ma può essere vantaggioso anche per produzioni limitate.

Logistica e riduzione dei costi

Ci sono anche benefici in termini di lead times e riduzione dei costi. Gli ingredienti o le parti del futuro copackage possono essere spediti in modo ottimizzato da diversi fornitori a una struttura di copacking dove verrà assemblato il prodotto finito. Le riduzioni di costo derivano dalla diminuzione delle spese di trasporto: lo spostamento dei prodotti tra i magazzini durante l’imballaggio e la distribuzione può aumentare la bolletta del trasporto di quasi il 40%.4 Delegare il copacking a una struttura dedicata, anziché svolgerlo a livello di negozio, può permettere un’ovvia ottimizzazione dei costi in termini di manodopera e stoccaggio, risparmiando spazio, ecc. Inoltre, rendere i prodotti copackati pronti per lo scaffale può offrire un enorme vantaggio in termini di logistica per i punti vendita.

Inoltre, il copacking può essere completamente esternalizzato. I copacker esterni dispongono già delle strutture necessarie in termini di personale, attrezzature ed expertise, il che significa che il produttore o il rivenditore non è tenuto a investire in macchinari per l’imballaggio, né in personale dedicato e formato. Per le aziende che non operano su larga scala, si stima che i costi operativi possano essere ridotti dal 7% al 9% esternalizzando le attività di imballaggio a contract packager, grazie alla riduzione dei costi di macchinari e manodopera.2

Gestire e supervisionare una struttura di copacking richiede un notevole impegno in termini di tempo, introducendo un ulteriore punto di attrito in cui l’azienda deve gestire un altro team con ulteriori processi. Affidare a un copacker la supervisione di questo processo permetterà all’azienda di concentrarsi maggiormente su altre aree del business, come il marketing dei prodotti. I copacker spesso dispongono degli impianti necessari per stoccare componenti, ingredienti e il prodotto finito, oltre ad avere capacità di spedizione e distribuzione. L’expertise professionale e le risorse vanno oltre le attrezzature interne e il personale richiesto. I copacker conoscono i requisiti normativi e la tracciabilità, aspetto particolarmente importante per le industrie alimentari, delle bevande e cosmetiche che spesso devono rispettare normative stringenti. Inoltre, tali requisiti possono cambiare frequentemente e rapidamente, rendendo difficile per i piccoli operatori tenerne il passo.

Dettagli della linea di copacking

Figura 4: Una linea di produzione di copacking.

Una linea di produzione di copacking è composta da diverse fasi e da numerose macchine individuali. Queste macchine sono relativamente low-tech e possono essere acquistate a basso costo, o addirittura noleggiate se si richiede maggiore flessibilità. I singoli dispositivi sono spesso dotati di ruote girevoli, il che significa che spostarli in posizione e allestire la linea di copacking può essere rapido e semplice. Inoltre, sono necessari diversi dipendenti per le operazioni manuali, che normalmente consistono nello spostamento dei prodotti o dei copack finiti.

Scatole pallet in ingresso – I prodotti vengono collocati in scatole pallet (vedi Figura 5), da non confondere con i pallet in legno tradizionali, dall’azienda di beni di consumo a rapido movimento (FMCG) presso il loro impianto di produzione. Queste scatole sono spesso realizzate in plastica e possono essere impilate quando sono completamente cariche, risparmiando spazio in magazzino, e possono essere facilmente spostate verso la linea di copacking.

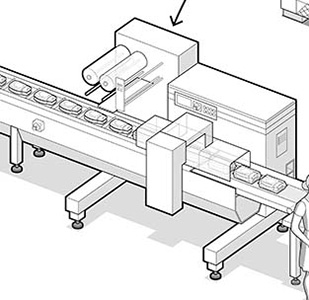

Figura 6: Una macchina per l'avvolgimento termico e un tunnel di restringimento.

Figura 5: Scatole pallet in ingresso riempite con articoli individuali.

Sistema di trasporto a nastro – Un dipendente dispone manualmente i prodotti individuali in un bundle e li colloca sul nastro trasportatore. Successivamente, verranno spostati verso la macchina successiva in preparazione per essere avvolti con film termoretraibile.

Macchina per shrink-wrapping e tunnel per heat-shrink – I prodotti si avvicinano alla macchina per shrink-wrapping, dove vengono avvolti con il materiale shrink wrap, normalmente polietilene a bassa densità (LDPE). Nell’esempio (vedi Figura 6) sono presenti due rotoli di LDPE, anche se è possibile utilizzare un solo rotolo. Il film shrink wrap viene quindi tagliato con un coltello caldo o freddo. I prodotti raggruppati passano poi attraverso il tunnel per heat-shrink, facendo sì che la sleeve in LDPE si contragga e si adatti strettamente ai contorni dei prodotti. Esistono diversi modi in cui questo processo può funzionare, inclusi metodi a infrarossi e a vapore, ma il tipo più comune è un tunnel per shrink-wrapping a ricircolo, in cui elementi riscaldanti convenzionali sono usati insieme a ventilatori elettrici per ricircolare l’aria calda.

Figura 7: Una macchina formatrice di scatole.

Macchina formatrice di scatole – Fogli piatti di cartone pretagliato vengono alimentati in questa macchina (vedi Figura 7) e successivamente piegati nella forma corretta. Possibili operazioni aggiuntive includono taglio, perforazione e incollaggio del cartone. Questa macchina è posizionata in modo perpendicolare alla linea di produzione e sposta le scatole finite verso il nastro trasportatore principale. Un ulteriore dipendente inserirà poi i copacks avvolti con film termoretraibile nella scatola, pronti per la sigillatura. Spesso più copacks vengono confezionati nella stessa scatola, costringendo il rivenditore ad acquistare una grande quantità di prodotti, normalmente quella necessaria per diverse settimane di consumo. Ciò elimina l’incentivo per il rivenditore a dividere il copack nel caso in cui vengano applicate promozioni, come “Compra uno, prendi l’altro a metà prezzo”, con benefici finanziari correlati. Per eliminare rapidamente ciò che è essenzialmente un eccesso di scorte, il rivenditore sarà obbligato a mantenere i prodotti come un copack con la promozione prevista. Ciò comporta il vantaggio aggiuntivo di avere maggior presenza del marchio del produttore sugli scaffali del negozio, aumentando la visibilità a scapito dei concorrenti.

Figura 9: Un dipendente di fabbrica che rimuove una scatola da un applicatore per stampante di etichette.

Figura 8: Una macchina sigillante per scatole.

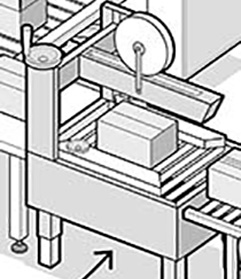

Macchina sigillante per scatole – Talvolta nota come macchina per sigillare cartoni (vedi Figura 8), questo dispositivo chiude rapidamente ed efficacemente il coperchio della scatola e applica nastro adesivo sulle alette mentre la scatola passa. Queste macchine sono regolabili, talvolta automaticamente, per adattarsi a scatole di diverse dimensioni.

Applicatore per stampante di etichette – Un sistema print-and-apply, talvolta chiamato applicatore per etichette wipe-on (vedi Figura 9), è una macchina comunemente usata per il copacking. Una singola macchina è in grado di stampare un’etichetta adesiva e applicarla sulle scatole mentre passano. Quest’etichetta contiene tipicamente il codice a barre e le informazioni di spedizione. Per evitare distorsioni, questo tipo di macchina richiede una sincronizzazione della velocità tra il nastro trasportatore e la macchina per la stampa delle etichette. Una volta che l’etichetta è stata applicata, la scatola prosegue su un nastro trasportatore a rulli gravitazionali.

Pallet in legno in uscita – Come fase finale, una volta che le scatole sono state riempite con i copacks, sigillate ed etichettate, un altro dipendente carica manualmente le scatole su pallet in legno economici, riutilizzabili e riparabili. Questi sono poi pronti per essere spediti al rivenditore.

Integrazione della Supply Chain del copacking

Una tendenza in crescita

Il mercato globale del confezionamento a contratto valeva 26,54 miliardi di dollari nel 2016, crescendo a 49,89 miliardi di dollari nel 2020, con previsioni di 47,28 miliardi di dollari nel 20225 e 89,74 miliardi di dollari entro il 2026, registrando un tasso di crescita annuale composto (CAGR) di circa il 10,18% tra il 2021 e il 2026.2 Il solo mercato nordamericano del confezionamento a contratto è previsto raggiungere i 16,35 miliardi di dollari entro la fine del 2022.6

Il mercato del copacking è relativamente frammentato poiché gli impianti di copacking non richiedono ingenti investimenti per essere avviati, generando così molti piccoli operatori. Ad esempio, in Europa si contano circa 1.000 copacker attivi.7 È probabile che nei prossimi anni avvenga una consolidazione, poiché i migliori copacker offriranno sempre più interfacce di programmazione delle applicazioni (API)8 per l’integrazione digitale nella supply chain. Pur richiedendo un investimento fisico minimo, i copacker digitali del futuro probabilmente investiranno somme significative in software e infrastrutture digitali.

Scegliere un copacker a contratto

I servizi di copacking possono essere ulteriormente suddivisi in sottocategorie che possono semplificare la scelta. Alcuni copacker a contratto ricevono le specifiche (cioè, una formula o ricetta) e l’imballaggio personalizzato dalla società FMCG o del retail; questo è noto come tolling. Un copacker in tolling riceverà tutto dalla società, incluse le specifiche, gli ingredienti/componenti e l’imballaggio, ma fornirà macchinari e manodopera.

All’estremo opposto, i copacker turnkey sono responsabili della produzione completa del prodotto. Il design dell’imballaggio può quindi essere interamente affidato al copacker. Questo è particolarmente evidente per strutture di copacking complesse o impressionanti, ad esempio, un mini chalet invernale in un ipermercato. I copacker a marchio privato possono anche fornire la propria formula, ma consentono al produttore di apporre le proprie etichette sul prodotto finale.

Infine, esistono confezionatori a contratto che si occupano esclusivamente dell’imballaggio secondario (ad esempio, una bottiglia di shampoo e una bottiglia di balsamo confezionate all’interno di una sleeve).

La scelta di un copacker dipende anche dalla posizione, dalle normative, dalle certificazioni (soprattutto per alimenti e prodotti deperibili che possono richiedere particolari requisiti di stoccaggio o trasporto), dai tempi di consegna offerti e, come in molte imprese, dalle quantità minime d’ordine (MOQ).

Come Lokad può aiutare

Il copacking è ampiamente utilizzato, e per buone ragioni, ma rappresenta un’arma a doppio taglio per quanto riguarda la supply chain. Pur offrendo dei vantaggi, genera anche difficoltà analitiche legate al riapprovvigionamento dell’inventario, sia a livello dei negozi sia a livello dei magazzini.

Per quanto riguarda i copackages in cui gli articoli possono essere venduti separatamente, l’elevata granularità del riapprovvigionamento crea complessità per la qualità del servizio. Una varietà di prodotti viene spinta insieme nel negozio in un’unica unità, ma al suo interno gli articoli più richiesti verranno acquistati più frequentemente, lasciando il resto parzialmente vuoto. Considera un copack composto da tazze stampate con nomi propri individuali: la struttura stessa viene acquistata dal rivenditore come un’unica unità, ma al suo interno, gli ‘Michaels’ e le ‘Marys’ richiesti si venderanno rapidamente, potenzialmente lasciando indietro le ‘Janets’ e i ‘Stewarts’. Alla fine, ciò potrebbe alterare la qualità dell’allestimento percepita dai clienti e generare frustrazione se il prodotto gradito non consentisse loro di trovare il proprio nome. Questo evidenzia la necessità che il copacking sia bilanciato, in modo che tutti i prodotti finiscano esaurirsi più o meno contemporaneamente, permettendo così la rimozione della struttura del copack dal negozio al termine della vendita o della stagione.

Quando si tratta di copackages in cui gli articoli non possono essere venduti separatamente, la sfida è diversa. In questa situazione, il produttore o il rivenditore può modificare il contenuto del proprio bundle a proprio piacimento. Ciò presenta la tentazione di adeguare il bundle in base a ciò che è attualmente in stock, e magari utilizzare una quantità maggiore di un certo prodotto per eliminare l’eccesso di scorte. Prendiamo l’esempio di un tagliere di formaggi: se il produttore ha un surplus di Brie, potrebbe essere tentato di modificare il bundle in modo che contenga il 40% di quel formaggio particolare. Questo potrebbe sembrare un buon affare dal punto di vista del rivenditore, ma renderebbe il tagliere meno attraente per i clienti in cerca di varietà. Lo stesso vale per i bundle contenenti prodotti con diverse date di scadenza. Ai clienti non piace lo squilibrio. Il copacking dovrebbe essere utilizzato insieme all’obiettivo di bilanciare le scorte. Spingere leggermente ciò che è in eccesso va bene, ma deve essere fatto in maniera moderata per non essere percepito negativamente dal cliente.

Questi problemi, di natura statistica e analitica, sono particolarmente difficili da affrontare con i sistemi di punto vendita (POS) mainstream, i sistemi di enterprise resource planning (ERP) e i sistemi di gestione del magazzino (WMS), ma è qui che entra in gioco Lokad. L’approccio programmatico di Lokad e la flessibilità offerta da Envision possono aiutare a trovare l’equilibrio. Ciò riduce la probabilità di problemi relativi alla qualità del servizio per il primo tipo di copacking, oltre a individuare il giusto equilibrio per il secondo tipo, sfruttando al meglio le scorte disponibili e tenendo conto delle diverse date di scadenza. Il tutto può essere ottenuto preservando un certo grado di attrattiva.

Note

-

Entrambe le grafie sono utilizzate, tuttavia, di recente, la grafia senza trattino è diventata più comune, probabilmente a causa di una spinta di marketing emergente e non coordinata da parte di molti copacker. ↩︎

-

Mercato del Confezionamento a Contratto – Crescita, Tendenze, Impatto del Covid-19 e Previsioni (2022 - 2027), Mordor Intelligence ↩︎ ↩︎ ↩︎

-

Una gondola, nel contesto di un supermercato, è una struttura autonoma utilizzata dai rivenditori per esporre i prodotti ed è solitamente posizionata alla fine dei corridoi. I copack vengono frequentemente stoccati sulle gondole. ↩︎

-

Copacking: La guida completa, Bennet (Consultato a maggio 2022 da bpkc.com) ↩︎

-

Mercato globale del confezionamento a contratto – Per imballaggio, utenti finali, regioni – Dimensione del mercato, previsioni della domanda, tendenze del settore e aggiornamenti (2016-2022), Research and Markets ↩︎

-

Mercato nordamericano del confezionamento a contratto – Per servizi, settori, paese, tendenze, previsioni (2017-2022), Mordor Intelligence ↩︎

-

Report di mercato dell’European Co-Packers Association (ECPA) 2021 ↩︎

-

Un’interfaccia di programmazione delle applicazioni (API) è una forma di interfaccia software che facilita la connessione tra computer o programmi informatici. ↩︎