00:51 Introduction

02:14 Nouveauté

03:32 L’histoire jusqu’à présent

05:16 La courte définition (récap)

07:00 Créer un supply chain persona (récap)

08:50 Paris, vue d’ensemble

16:18 Planification d’assortiment 1/3

19:25 Planification d’assortiment 2/3

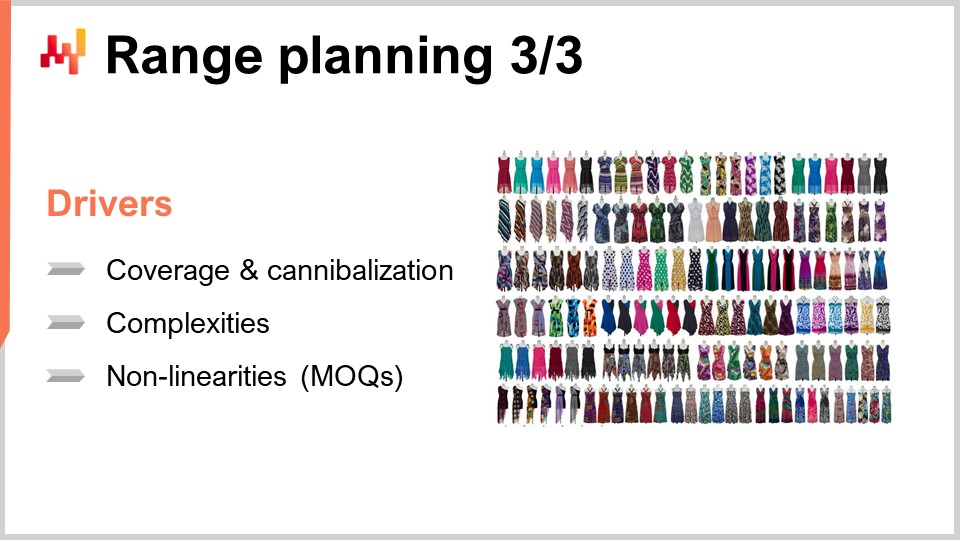

21:18 Planification d’assortiment 3/3

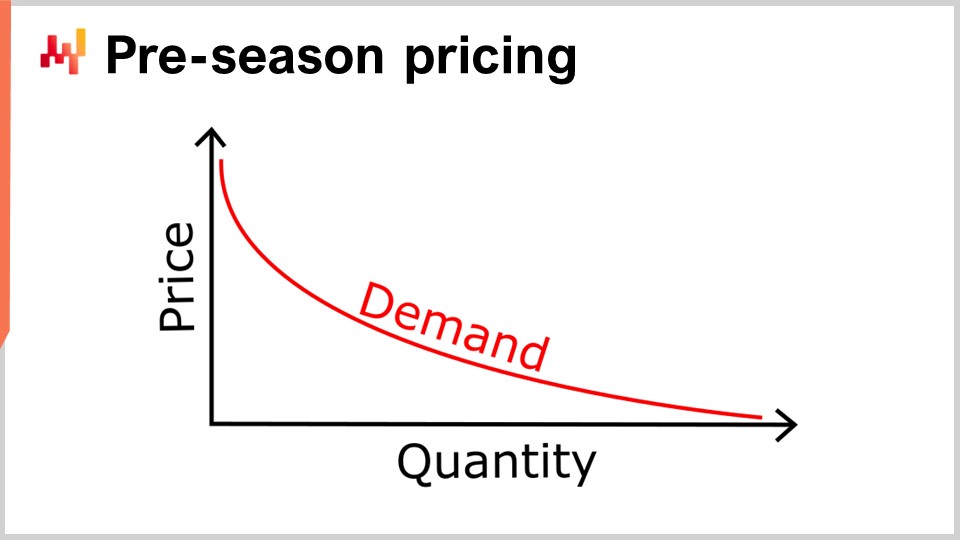

25:08 Tarification pré-saison

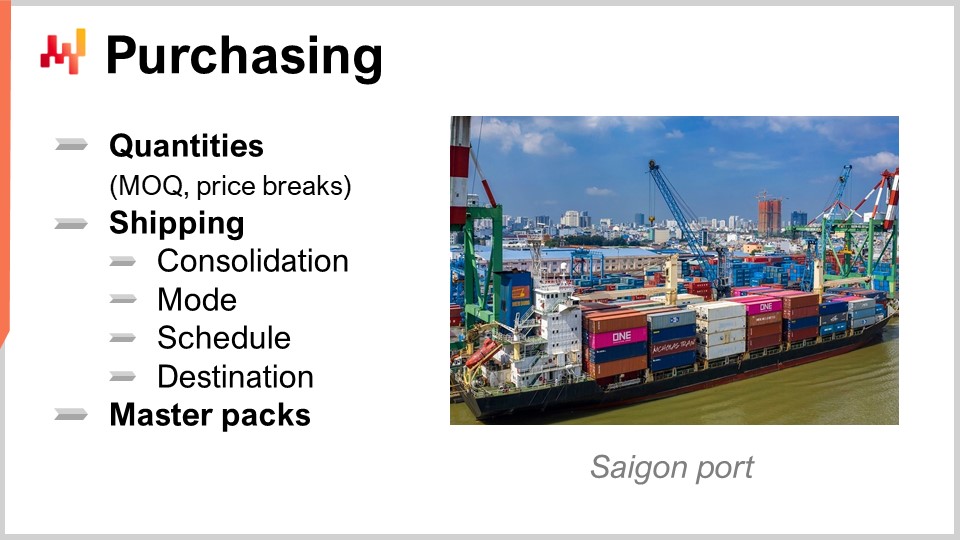

29:27 Achats

38:12 Centre de distribution entrant

41:36 Push “initial” en magasin

47:51 Push “routine” en magasin

56:02 Tarification en cours de saison

01:00:59 Autres éléments - limitations de ce personae

01:04:16 Conclusion

01:06:42 Prochaine conférence et questions du public

Description

Paris est une marque de mode européenne fictive opérant un grand réseau de distribution. La marque cible les femmes et se positionne comme relativement abordable. Bien que la ligne de design soit relativement classique et sobre, le principal moteur commercial a toujours été la nouveauté. Plusieurs collections par an sont utilisées pour lancer des vagues de nouveaux produits. Proposer le bon produit, au bon moment, au bon prix et avec la bonne quantité de stocks est l’un des défis principaux

Transcription intégrale

Bonjour à tous, bienvenue dans cette série de conférences supply chain. Je suis Joannes Vermorel, CEO et fondateur de Lokad, et aujourd’hui je vais présenter “Paris Supply Chain Personae”. Pour ceux d’entre vous qui regardent la conférence en direct, vous pouvez poser des questions à tout moment via le chat YouTube. Je ne lirai pas le chat pendant la conférence, cependant, à la toute fin de la conférence, je consulterai le chat et ferai de mon mieux pour répondre aux questions que j’y trouverai.

Le sujet qui nous intéresse aujourd’hui est la supply chain et la mode, ou plus précisément, ce que la supply chain peut apporter à la mode. Chaque fois que j’ouvre des livres sur la supply chain, je trouve généralement environ cinq lignes par paragraphe pour discuter des défis spécifiques auxquels nous sommes confrontés. Ensuite, le livre aborde la solution ou, dirais-je, un ingrédient de la solution. La solution pourrait être quelque chose comme la prévision des séries temporelles ou l’open to buy ou le snop. Mais en réalité, lorsque nous constatons un tel déséquilibre entre la partie problème et la partie solution, je réfléchis à ce déséquilibre et à savoir si nous disposons d’une réelle adéquation entre les solutions proposées et le problème.

Ce sera le point central du persona dont nous discuterons aujourd’hui. Paris, une marque de mode féminine, sera traitée en détail dans ce qui suit. Le problème consistera à analyser le type de difficultés que l’on rencontre dans la mode.

Le défi pour moi est de faire une présentation qui a du sens. Si je me contente de dresser un catalogue gigantesque de tous les problèmes rencontrés par les entreprises de mode, je finirai probablement par obtenir quelque chose qui n’a que très peu de sens.

Ainsi, la manière dont j’ai décidé d’aborder cet exercice est d’adopter l’angle de la nouveauté. La mode est fondamentalement portée par la nouveauté, et la mode est en soi un phénomène subtil et annuel où elle est toujours en partie la même mais aussi toujours en partie différente. L’objectif de cette conférence ne sera pas de parler de la mode en elle-même et de ses dynamiques, mais plutôt de la manière dont ces dynamiques s’articulent avec les évolutions de la supply chain auxquelles nous sommes confrontés.

La manière dont je propose de parcourir l’ensemble des séries de problèmes rencontrés par de nombreuses entreprises supply chain est de suivre le cycle de vie du produit lui-même. C’est exactement ce que nous ferons pour parcourir le cycle de vie des produits qui sont conçus, fabriqués, etc. par Paris, cette entreprise fictive.

Jusqu’à présent, cette conférence est la deuxième du deuxième chapitre dans cette série mondiale de conférences supply chain. Le plan mondial est disponible en ligne pour ceux qui sont intéressés. Nous avons déjà terminé le premier chapitre, qui était un prologue dans lequel j’ai exposé mes vues générales sur la supply chain, à la fois en tant que domaine d’étude et en tant que pratique. Ce que nous avons vu dans ce premier chapitre, c’est que l’amélioration de la supply chain est essentiellement un problème épineux, opposé aux problèmes simples. La méthodologie est d’une grande importance et, en règle générale, la plupart des méthodologies naïves échouent face à la supply chain, en raison de sa nature complexe. Dans la conférence précédente, nous avons abordé la supply chain sous un angle qualitatif, et j’ai introduit la notion de personae de la supply chain. Si vous n’avez pas vu la première conférence, celle-ci aura plus de sens une fois que vous l’aurez regardée. Cependant, je vais fournir un bref récapitulatif pour m’assurer que vous ne soyez pas complètement perdus si vous regardez cette conférence sans avoir vu la précédente. Dans cette deuxième conférence, nous nous pencherons sur les spécificités de la gestion de la supply chain dans l’industrie de la mode.

Pour résumer, j’ai proposé de définir la supply chain comme la maîtrise de l’optionnalité en présence de variabilité dans la gestion des flux de biens physiques. Dans ce qui suit, nous utiliserons cette définition pour établir ce qui constitue un problème pertinent de supply chain. Par optionnalité, j’entends des décisions bien définies et de portée limitée. Par exemple, décider de déplacer une unité d’un produit donné d’un centre de distribution vers un magasin aujourd’hui est clairement une décision bien définie et de portée limitée. À l’autre extrémité du spectre, décider de changer le logo de l’entreprise aurait de nombreuses ramifications et requerrait une créativité significative, remettant en cause l’identité visuelle de la marque.

L’idée du supply chain persona est de transmettre des connaissances en supply chain dans un format qui, idéalement, possède des attributs de type scientifique. Un persona représente une entreprise fictive, avec deux aspects clés : elle est fictive par nécessité, afin d’éviter les problèmes associés à la discussion de véritables entreprises et de leurs enjeux spécifiques ; et elle se concentre sur la partie problème, plutôt que sur les solutions, pour éviter les conflits d’intérêts pouvant surgir lorsqu’on prône une solution plutôt qu’une autre. En nous concentrant sur le problème, nous pouvons éliminer les conflits d’intérêts et nous focaliser sur les aspects les plus pertinents de la supply chain.

Dans cette conférence, nous examinerons le supply chain persona pour “Paris”, une marque de mode féminine fictive qui opère un réseau de distribution assez vaste. Sur cette diapositive, j’ai rassemblé une série d’indicateurs clés (KPIs) pour vous donner une idée de l’entreprise dont nous parlons. Gardez à l’esprit que tout cela est fictif et inventé. Je vais vous laisser quelques secondes pour lire la diapositive et en saisir l’essence.

Discutons de ces chiffres et des raisons pour lesquelles je les ai choisis en particulier. Un chiffre d’affaires annuel de 1 milliard d’euros est caractéristique de l’échelle des marques que l’on trouve le plus couramment dans les centres commerciaux en Europe et en Amérique du Nord. Il caractérise également un certain ensemble de problèmes. Si nous regardions des entreprises avec 10 milliards d’euros par an, nous serions probablement en présence de géants mondiaux, souvent assez intégrés verticalement, contrairement à Paris. À l’inverse, si nous considérions une entreprise avec un chiffre d’affaires de 100 millions d’euros, il s’agirait probablement d’un spécialiste ayant un angle spécifique pour conquérir le marché, s’éloignant de la marque de mode grand public que nous cherchons à capter avec ce persona.

L’EBITDA de 3% reflète la réalité que la mode est un marché difficile avec des marges relativement faibles. Cela nous intéresse car cela démontre combien la gestion de la supply chain est importante. Par exemple, si vous pouvez augmenter l’EBITDA de seulement 1%, vous avez augmenté le bénéfice d’un tiers. La marge brute initiale de 50% sur le prix catalogue et une remise de 20% sont relativement représentatives de ce que l’on observe sur ce marché. Les produits ont une marge conséquente lorsqu’ils sont vendus initialement, mais l’entreprise n’est pas aussi rentable en raison des soldes de fin de saison et des importantes réductions accordées à la fin de chaque collection.

Je suppose que le le e-commerce est présent, représentant 10% du volume. La boutique de le e-commerce est la plus grande du réseau, mais ce persona ne concerne pas une entreprise de le e-commerce. Si nous parlions d’une entreprise de le e-commerce, ce serait un autre persona. Nous partons du principe que l’entreprise a émergé à la fin du XXe siècle et n’était pas une digital native. Le e-commerce est en réalité une réflexion après coup apparue plus tard et ayant connu une croissance rapide, mais il n’est toujours pas dominant. Le canal principal se compose des 1 000 magasins, ce qui domine dans ce scénario. Si vous avez 1 000 magasins pour un chiffre d’affaires d’un milliard d’euros, le revenu annuel moyen par magasin est d’un million d’euros. Ces magasins sont des boutiques, pas des hypermarchés, ce qui est courant dans le monde de la mode de milieu de gamme.

Le magasin médian réalise probablement un chiffre d’affaires d’à peine un demi-million d’euros par an. Dans une entreprise comme Paris, on trouve généralement des magasins phares qui sont petits en surface mais exceptionnellement bien situés. Ces magasins peuvent être situés dans des gares ou dans des zones fréquentées des grandes villes. À l’autre extrémité du spectre, il y a des magasins de banlieue qui sont plus grands en termes de surface mais avec des volumes de ventes plus faibles. Fait intéressant, les magasins qui réalisent les meilleures ventes sont aussi les plus petits. Nous reviendrons sur cette dynamique plus tard.

L’entreprise dispose de deux centres de distribution, l’un en France et l’autre en Allemagne, et opère dans six pays. Bien que relativement concentrée sur le plan géographique, l’entreprise couvre un territoire s’étendant sur mille kilomètres. Un centre de distribution dessert plusieurs centaines de magasins, un ratio couramment observé dans l’industrie de la mode mais différent de ce que l’on trouve dans les hypermarchés, par exemple.

En termes d’offres, nous envisageons 1 000 produits distincts à tout moment, desservis par le réseau. Il est essentiel de différencier les produits des variantes, qui incluent les combinaisons de tailles et de couleurs. Lorsque vous passez des produits aux variantes, le nombre de références est multiplié par un ordre de grandeur. En supposant qu’il y ait quatre collections par an dans la mode féminine, environ deux tiers des produits sont nouveaux à chaque collection, le tiers restant étant une continuité des offres précédentes. Si nous parlions de mode masculine, le ratio de nouveauté serait légèrement inférieur. La majorité des produits de chaque collection n’ont jamais été vendus auparavant, même si les produits de mode sont toujours des variations d’une certaine sorte par rapport à ce qui a été fait précédemment.

Commençons le parcours du cycle de vie du produit avec la planification d’assortiment. Au tout début d’une collection, il peut y avoir une liste d’idées stylistiques ou de styles. Quand je dis 50 styles, ce n’est pas un chiffre exact, mais plutôt l’idée que nous avons quelques dizaines d’idées de design, et non des centaines. Ces idées constitueront le thème de la collection.

À partir de ces quelque 50 idées stylistiques, elles seront progressivement amplifiées pour créer les 10 000 variantes que nous avons à la fin lors de la constitution de l’assortiment complet. Ce que je vous propose, c’est que la transition de ces 50 idées stylistiques aux 10 000 variantes représentant l’assortiment est, en grande partie, un problème de supply chain. Je ne souhaite pas nier qu’il puisse être nécessaire de grandes compétences en design pour dériver un produit d’une idée stylistique. Ce que je dis, c’est qu’il y a clairement un moment où le problème de la planification d’assortiment devient un problème de supply chain.

Par exemple, à la fin du processus, nous devons décider de toutes les tailles que nous souhaitons proposer. Nous pourrions décider que pour chaque produit, nous proposons toute la gamme de tailles, ou peut-être pas. Peut-être que certains produits ne justifient pas d’avoir sept tailles différentes et n’auront que trois. Il y a de nombreuses options possibles, et la supply chain consiste à maîtriser cette optionnalité. Décider des détails des options n’est pas simplement une question de pure créativité ; il faut adapter le marché et équilibrer l’offre et la demande.

On peut dire des choses similaires en ce qui concerne les couleurs. Le design aura beaucoup à dire sur le choix des couleurs, mais en fin de compte, nous devons décider pour chaque produit s’il aura une couleur, deux couleurs ou vingt. Il ne s’agit pas seulement de design ; il y a la question d’équilibrer l’offre et la demande.

En règle générale, nous voulons nous concentrer sur la partie problème, mais je vais faire un petit saut vers une solution en citant un récent article de recherche de Facebook. L’article discute de l’inspiration design à partir de réseaux génératifs. L’équipe de Facebook a développé un programme logiciel capable de générer dynamiquement de nouveaux designs à partir d’un ensemble de données de photos de mode. C’est très intéressant car, si nous revenons sur l’idée de la planification d’assortiment en partant des idées stylistiques, nous voyons qu’il n’est pas de la science-fiction de penser qu’une grande partie du travail peut être effectuée de manière profondément automatisée et optimisée, allant même jusqu’à la génération effective de nouveaux styles. En particulier, il existe d’autres publications dont je ne discuterai pas aujourd’hui, expliquant comment des succès ont été obtenus en réalisant un transfert de style. Il est possible de prendre un t-shirt, d’identifier l’esthétique en termes de motif, puis de le transférer automatiquement et d’appliquer le même style, disons, à une robe. C’est fascinant car, soudainement, des choses qui semblaient appartenir uniquement au domaine du design pur et de la créativité deviennent des options que l’on peut exploiter à volonté avec la bonne infrastructure en place, telle qu’un logiciel pour accomplir ce travail pour nous.

Le point que je voulais aborder est qu’une grande partie du travail de planification d’assortiment devrait être considérée essentiellement comme un problème de supply chain, car il s’agit simplement d’exploiter les options disponibles. Maintenant, quels sont les leviers qui définissent un assortiment réussi ou non ? Il faut examiner ces leviers, et le premier d’entre eux est la couverture étendue. Chaque nouveau produit ajouté à l’assortiment offre l’opportunité de satisfaire une fraction supplémentaire de clientèle pouvant être capturée grâce à un assortiment étendu. Ainsi, un assortiment plus large capte intuitivement une plus grande part de la demande.

Cependant, nous constatons également un effet de rendements décroissants, car pour chaque produit introduit, une forme de cannibalisation se produit. Par exemple, si vous introduisez une robe noire, il y aura vraisemblablement une certaine demande pour celle-ci. Mais si vous introduisez une deuxième robe noire avec une coupe légèrement différente, la question se pose : allons-nous doubler la demande ? Probablement pas. Nous obtiendrons sans doute un peu plus de demande, mais de nombreux clients entrant dans un magasin hésiteront entre les deux et n’en choisiront qu’une, et non les deux. Ainsi, l’assortiment constitue un compromis, un trade-off entre capter davantage de demande avec un assortiment plus large et gérer la cannibalisation ou la substitution qui se produit.

Chaque fois que nous augmentons la taille de l’assortiment, nous créons des complexités supplémentaires. Pour chaque produit ajouté, nous devrons concevoir et finaliser le produit, créer de belles images numériques pour l’affichage sur le e-commerce et rassembler toutes les informations nécessaires. Nous devrons sourcer, produire et gérer le produit en tant que référence distincte. Il peut y avoir de nombreux processus nécessaires rien que pour supporter chaque produit ajouté. Il existe quelques économies d’échelle, mais lorsque nous parlons de quelque chose de l’ordre de plus d’un millier de produits, nous pouvons nous attendre à rapidement épuiser ces économies d’échelle. Chaque produit ajouté engendrera des coûts supplémentaires linéaires tout en offrant des rendements décroissants. Cependant, il existe aussi de nombreuses non-linéarités que nous explorerons plus tard. Par non-linéarités, j’entends, par exemple, les MOQs (Minimum Order Quantities). Plus l’assortiment est grand, plus il sera difficile d’acheter de grandes quantités pour chaque produit, rendant l’atteinte de ces MOQs complexe. Il est toujours possible d’atteindre la MOQ, mais si l’assortiment est étendu, nous serons mécaniquement à risque de nous retrouver avec un excès de stock parce que nous aurons dû commander plus que nécessaire pour satisfaire ces contraintes de MOQ. Nous avons de nombreux leviers qui limitent ce que nous pouvons faire en matière d’assortiment.

Lors de la constitution d’un assortiment, nous anticipons une certaine demande pour ces produits. Un effet auto-prédictif entre en jeu ici. C’est parce que nous percevons une demande potentielle que nous créons, concevons et produisons un produit, lequel génèrera ensuite de la demande. Il existe de forts effets auto-prédictifs, tels que le prix, où un prix inférieur peut conduire à une augmentation de la demande, permettant ainsi de produire des quantités plus importantes et de tirer parti des économies d’échelle au niveau de la production. Grâce aux économies d’échelle, on peut produire à moindre coût et, par conséquent, générer plus de demande. La réciproque est également vraie.

Nous ressentons cette tension au sein de l’assortiment. Plus l’assortiment est grand, plus nous pouvons couvrir la demande interne, ce qui le rend plus attrayant. Cependant, plus l’assortiment est vaste, plus les quantités de chaque produit sont faibles, et par conséquent, moins nous profiterons des économies d’échelle lors de la production de ces produits. C’est la loi de l’offre et de la demande – Economie 101.

Il y a dix ans, j’ai observé un client de Lokad, un le e-commerce de mode, réaliser des tests dans ce domaine. La question testée était : que se passe-t-il lorsque le prix tombe à zéro ? La demande atteindra-t-elle l’infini ? La réponse surprenante était, en quelque sorte, oui. Lorsque le prix tombe à zéro, la demande augmente significativement. Le le e-commerce a testé cela en mettant en avant des produits qu’ils avaient acquis par accident, et le consensus général à leur sujet était qu’ils étaient invendables en raison de leur goût affreux, de leurs mauvaises couleurs et de leur qualité médiocre. Ces produits n’avaient aucune qualité rédemptrice, et ils pensaient qu’il n’y avait littéralement aucune demande pour eux sur le marché. Cependant, ils voulaient tester cette hypothèse et ont décidé de mettre les produits en vitrine sur leur site web avec un prix de détail de zéro. Les clients devaient tout de même payer les frais de port, mais le produit lui-même était gratuit. Étonnamment, presque tout a été liquidé, démontrant que la demande pouvait atteindre des quantités extrêmement importantes lorsque le prix était fortement réduit.

Ce n’est pas si surprenant quand on pense à la mode. Même une entreprise réalisant un milliard par an ne capte même pas un pour cent du marché général de la mode. Si vous pouvez proposer un prix bien meilleur que celui de la concurrence, la demande observée peut être une ou deux ordres de grandeur supérieure à ce que vous expérimentez habituellement. Le pricing, de mon point de vue, est avant tout un problème de supply chain. Choisir d’avoir un prix plus élevé ou plus bas aura une influence profonde sur la quantité de demande observée. Les supply chains doivent exploiter toutes ces options pour maximiser la valeur qu’elles génèrent pour l’entreprise et la marque.

Maintenant que nous avons établi notre assortiment, nous devons décider comment le produire. Dans cet exemple, je suppose que l’entreprise externalise complètement sa production, se reposant sur des fournisseurs tiers principalement situés en Asie. Ce choix est motivé par le fait qu’il s’agit d’une pratique courante pour les entreprises de mode en Europe et en Amérique du Nord.

Nous devons commencer à penser aux lead times. Le lead time total d’intérêt, depuis la génération des bons de commande passés à un fournisseur jusqu’à la réception des marchandises, sera de l’ordre de quatre à six mois. Cependant, si l’on se limite au temps de transport, il faut environ 30 à 35 jours pour expédier des conteneurs par voie maritime depuis la Chine ou le Vietnam jusqu’en Europe. Le temps de transport représente une part notable du lead time, mais ce n’est pas la plus importante.

La majeure partie du lead time de quatre à six mois est nécessaire pour que le fournisseur se procure ses propres matières premières et produise la marchandise. À ce stade du processus, nous avons un assortiment, et nous devons décider des quantités à acheter. La première chose à considérer concerne les contraintes. Nous devons généralement satisfaire aux MOQs (Minimum Order Quantities), mais il existe de nombreuses variantes de MOQs, et d’ordinaire, la plupart d’entre elles peuvent être retrouvées. Par exemple, nous pouvons avoir une MOQ au niveau du produit, au niveau de la variante, c’est-à-dire jusqu’à la référence finale avec les variations en termes de taille et de couleurs. Nous pouvons avoir des MOQs qui s’appliquent au niveau du bon de commande, où, par exemple, les fournisseurs indiquent qu’il est impossible de passer un bon de commande si, en tout, il ne comporte pas au moins 50 000 pièces. Il peut également s’agir de MOQs plus sophistiquées, comme le fournisseur indiquant que vous pouvez choisir n’importe quelle couleur, mais pour chaque couleur choisie, vous devez satisfaire une MOQ exprimée en 3 000 mètres de tissu de cette couleur. Les MOQs ne représentent pas un problème unique ; c’est tout un éventail de contraintes.

De plus, nous bénéficions de remises sur quantité, où, grâce aux économies d’échelle, le fournisseur proposera un prix unitaire décroissant à mesure que la quantité augmente. L’optimisation du bon de commande ne consiste pas simplement à choisir une variante et une quantité ; de nombreux éléments doivent être pris en considération et de multiples forces entrent en jeu. En fin de compte, nous voulons que tout cela reflète la capacité du réseau à vendre la marchandise, ce dont nous parlerons dans un instant.

Une fois le bon de commande passé, le problème ne s’arrête pas là. Nous devons maintenant réfléchir aux modalités d’expédition. Par exemple, une entreprise peut avoir plusieurs fournisseurs à proximité au Vietnam, et il peut être intéressant de consolider la production de ces fournisseurs dans des conteneurs. Plutôt que de faire en sorte que chaque fournisseur envoie des full containers, nous pouvons envisager de consolider la production de plusieurs fournisseurs dans des conteneurs avant l’expédition.

Nous devons également réfléchir en termes de modes de transport. Typiquement, une marque de mode de milieu de gamme, comme celle de notre exemple, doit acheminer la majeure partie de la marchandise par voie maritime pour des raisons économiques. Cependant, il est possible que certains articles de plus grande valeur soient transportés par avion. Le coût qui domine le transport aérien est le poids, alors que pour le transport maritime, c’est le volume. Lors de la planification d’une expédition, il est parfois judicieux d’opter pour un mix, avec un conteneur complet arrivant par voie maritime en environ 30-35 jours, et une fraction envoyée par avion pour arriver plus tôt. Il peut y avoir de nombreuses raisons de choisir un mix de modes de transport, telles que résoudre une rupture de stock précoce à laquelle l’entreprise est déjà confrontée ou commencer à sonder le marché dès le départ. Cela pourrait impliquer de vendre le produit et de le mettre en vitrine sur le e-commerce afin d’évaluer la demande, de réaliser un essai dans les magasins eux-mêmes, voire d’effectuer des évaluations d’assurance qualité. Il existe une variété de raisons pour lesquelles le choix d’un mix de modes de transport peut être bénéfique.

Le lead time total est généralement de quatre à six mois, ce qui signifie que l’entreprise doit faire preuve de grande prudence dans sa planification. La plupart des produits achetés possèdent leur propre saisonnalité. Par exemple, il est inutile qu’un manteau d’hiver arrive en mars ; on souhaite que le manteau d’hiver arrive au centre de distribution en septembre, afin d’être en magasin en octobre. En termes de planification, le producteur doit envisager de produire et d’expédier tout en une fois ou, si la quantité le permet, de commencer à produire et expédier des conteneurs progressivement, en fonction de ce qui est produit et consommé au sein du réseau.

Une autre considération concerne l’utilisation des master packs. Un master pack est une idée simple selon laquelle une boîte contient un mini assortiment de produits. Typiquement, une boîte peut contenir de nombreuses unités de la même variante, comme 200 t-shirts. La question est de savoir s’il faut avoir une boîte contenant un mini assortiment. Cela présente l’avantage de réduire les coûts de manutention, car la boîte peut être envoyée au centre de distribution sans être ouverte, puis expédiée directement au magasin. Cependant, l’inconvénient est que nous perdons une grande flexibilité avec les master packs, car ils créent un bundle de produits plus rigide qui doit être envoyé aux magasins en une fois.

Maintenant que les marchandises ont été achetées et sont en route, elles finiront par arriver au centre de distribution entrant. La première décision à prendre concernant le centre de distribution consiste à déterminer la destination des conteneurs. Nous pouvons décider d’envoyer les conteneurs à un centre de distribution en Allemagne, d’alterner entre les deux centres de distribution, ou d’envoyer un conteneur à un centre de distribution puis de redistribuer l’excédent vers le second centre. En Europe, les deux centres de distribution se situent à environ une journée de route l’un de l’autre, ils ne sont donc pas très éloignés.

Ensuite, il y a la question du cross-docking. Si vous avez un conteneur entrant contenant des cartons destinés à la fois aux centres de distribution français et allemand, vous souhaitez réellement opérer un cross-docking. Ce que vous ne voulez pas, c’est que le conteneur arrive dans votre centre de distribution, que vous déchargiez tous les cartons, les stockiez, puis les récupériez pour les expédier vers l’Allemagne. Ce que vous voulez, c’est qu’en déchargeant, vous effectuiez directement un cross-dock de tous les cartons afin de pouvoir les renvoyer immédiatement et éviter ainsi de nombreuses opérations manuelles impliquant leur stockage puis leur retrait. Ce serait la première opération, et vous devez le faire pour chaque conteneur entrant, car même si, initialement, vous pensiez que ce conteneur était uniquement destiné à ce centre de distribution, la situation du marché a pu évoluer, offrant ainsi l’opportunité d’effectuer un cross-docking pour un rééquilibrage immédiat de la marchandise à son arrivée.

Ensuite, il faut décider ce que vous déballez. Pour le contrôle de qualité, vous souhaitez déballer certains articles. Cependant, dès que vous commencez à déballer les marchandises, cela occupe plus d’espace, ce qui doit être pris en compte. Si vous ne le faites pas, la productivité peut être relativement faible, notamment lors du picking destiné, par exemple, au le e-commerce que vous devez desservir. Typiquement, les expéditions pour le e-commerce s’effectuent depuis l’un des deux centres de distribution dans ce scénario. Évidemment, nous devons tenir compte des contraintes, telles que la capacité de stockage du centre de distribution, de sorte que si nous envoyons beaucoup plus de conteneurs à une période donnée en raison de la collection, nous devons nous assurer que le centre de distribution ne sera pas submergé en capacité par toutes les arrivées en provenance d’Asie à un moment précis de l’année.

Maintenant que nous avons la marchandise dans le centre de distribution, nous devons décider ce que nous allons pousser. Il y a généralement un push initial pour la collection ; c’est simplement une question de cohérence. Une nouvelle collection s’accompagne d’un nouveau thème, d’un peu de storytelling et peut-être de quelques opérations marketing, et nous avons besoin de cohérence. Ainsi, il y a typiquement un push initial à effectuer vers les magasins. Ici, l’idée est que de nombreux leviers sont en jeu. Le premier consiste à booster l’attrait du magasin.

Par exemple, une anecdote d’un autre client il y a dix ans : nous avons eu une discussion parce que j’étais un peu surpris. Il s’est avéré que dans chaque magasin, ils mettaient en avant une unité d’un sac en cuir blanc. Cela m’a quelque peu étonné car, en regardant le volume des ventes, les sacs en cuir marron ou noir dominaient largement en termes de volume. Les sacs en cuir blanc, perçus comme très fragiles, avaient des ventes très faibles. La question qui me paraissait déroutante était la suivante : pourquoi mettre en avant une unité du sac en cuir blanc dans chaque magasin, alors que les volumes sont très faibles ? La réponse qui m’a été donnée, et qui résonne encore fortement, est que si tous les sacs en cuir que vous possédez sont essentiellement marron ou noirs, le magasin paraît un peu triste ; il a besoin d’une touche de couleur vibrante pour être vraiment attrayant. Cela signifie que vous devez décider de mettre en avant certains produits non pas parce qu’ils vont se vendre, mais simplement parce qu’en termes de marchandisage et d’effet visuel, ils renforcent réellement l’attractivité du magasin.

Ce que nous voulons, c’est nous assurer qu’une fois le client entré dans le magasin, il bénéficie d’une qualité de service élevée. Toutefois, d’après notre compréhension de ce scénario, lorsque nous parlons de qualité de service, évoquons-nous réellement le taux de service ? Je dirais que non, pas du tout. Une femme qui entre dans un magasin a très rarement en tête une référence produit spécifique. Elle peut avoir certains plans, un intérêt général et quelques préférences, mais l’idée qu’elle ait un produit précis en tête est possible, mais reste très marginale. Dans le magasin, si un produit se trouve être en rupture de stocks mais qu’il existe de nombreux substituts valables, le problème de la rupture devient en quelque sorte irrélevant. Pire encore, si la personne entre dans le magasin et que le produit qu’elle recherche n’est pas là parce que ce produit n’a jamais intégré l’assortiment dès le départ, vous ne verrez même jamais qu’il y a un problème de qualité de service. Il faut vraiment penser en termes de qualité de service, mais comme nous venons de le démontrer brièvement, cette qualité de service n’a presque rien à voir avec les taux de service.

Nous voulons donc avoir un bon attrait, une haute qualité de service, et il y a ensuite tous les leviers financiers. Certains produits offrent une marge ; il y a du profit à réaliser en les vendant. Puis, il y a tous les coûts impliqués : les coûts de détention, les coûts du fonds de roulement, etc. Ceux-ci constituent l’ensemble des leviers auxquels nous devons faire face. Nous avons également toute une série de contraintes qui s’appliquent à ce push initial. Tout d’abord, il y a la capacité du magasin. Comme je le décrivais, nous avons des magasins phares qui se vendent énormément, mais ils disposent d’une surface de vente très limitée. C’est un peu paradoxal : les magasins dans lesquels nous aimerions pousser le plus de stocks sont également ceux où, techniquement, nous ne pouvons pas le faire. Inversement, à l’autre extrémité du spectre, nous avons quelques magasins faibles ayant beaucoup de mètres carrés, mais il ne serait pas raisonnable d’y pousser des quantités énormes de stocks simplement parce que le magasin ne vend pas très bien et ne pourra pas liquider tous ces stocks.

Ensuite, évidemment, nous avons le plan de ce que nous voulons pousser, mais nous devons tenir compte de ce qui se trouve déjà dans le magasin. Par exemple, si la collection précédente s’est remarquablement bien vendue et que le magasin est presque vide, vous pourriez vouloir pousser encore plus de marchandises, faute de quoi l’attrait serait insuffisant. À l’inverse, si la collection précédente a été un peu ratée et que vous vous retrouvez avec un surplus considérable, il se peut même que vous n’ayez pas assez de place physiquement dans les magasins pour accueillir toutes les marchandises entrantes. En ce qui concerne la capacité du magasin, il faut garder à l’esprit qu’elle dépend non seulement de la taille du magasin, mais aussi de la taille des articles. Par exemple, il est évident que vous pouvez stocker beaucoup plus de t-shirts dans un magasin que de manteaux d’hiver, l’un étant beaucoup plus encombrant que l’autre. La capacité du magasin dépend également du type d’équipement que vous utilisez pour exposer les produits. Cela va dans les deux sens : vous pouvez disposer d’un matériel qui donne l’impression d’une grande disponibilité, ce qui est un atout pour les magasins faibles, tandis que certains magasins peuvent avoir une configuration plus compacte, comme c’est le cas pour les magasins phares limités en espace.

Ensuite, nous avons le push de routine, également appelé réapprovisionnement du magasin ou expédition depuis les centres de distribution. Entre le push de routine et le push initial du magasin, il n’existe pas de frontières bien définies ; c’est plutôt un continuum. Au début de toute collection, il faut pousser des marchandises, puis il faut réapprovisionner. Ce n’est pas deux choses radicalement différentes, mais un continuum. Néanmoins, lorsque nous commençons à réfléchir au réapprovisionnement des magasins, nous devons prendre en compte les plannings de livraison. Dans ce scénario, un centre de distribution dessert plusieurs centaines de magasins. La question se pose : est-il réellement intéressant de desservir chaque magasin chaque jour ? Il y a des coûts de transport à assumer pour la flotte de chauffeurs, et chaque jour où vous effectuez une livraison dans un magasin, vous avez sans doute des coûts supplémentaires.

La raison en est que, par exemple, en Europe, pour des raisons de circulation, les livraisons doivent généralement être effectuées tôt dans la journée. La livraison aura lieu une ou deux heures avant l’ouverture des magasins, ce qui signifie que, si vous envisagez de livrer un magasin un jour donné, un employé devra être présent et payé pour une ou deux heures supplémentaires. Si le même chauffeur dessert 15 magasins, il faut en principe ajouter 10 heures de rémunération supplémentaire pour le personnel aux coûts, ce qui peut représenter une somme considérable en termes de frais de livraison. Ces plannings peuvent être établis de manière entièrement dynamique ; ce sont là toutes les options de supply chain disponibles chaque jour.

Ensuite, nous avons des contraintes aussi bien au niveau du centre de distribution que celui du magasin. Considérons n’importe quelle unité en stock, et gardons à l’esprit que tous les magasins sont en concurrence pour les mêmes unités de stocks actuellement détenues dans le centre de distribution. Pour vous donner une idée, supposons qu’un magasin faible disposait, lors du push initial, d’une unité pour une variante. Après 10 semaines, cette unique unité vient d’être vendue, de sorte que, techniquement, ce magasin faible est en rupture de stocks pour cette variante. Dans le centre de distribution, disons, il reste 10 unités de cette variante. Devons-nous immédiatement envoyer une autre unité à ce magasin faible pour résoudre ce problème de rupture de stocks ? Ce n’est pas très clair, car imaginons qu’en même temps nous ayons un magasin phare disposant de trois unités en stocks. Le magasin phare n’est pas en rupture et ne peut même pas accueillir davantage de stocks pour le moment. Il y a trois unités, ce qui est le maximum qu’ils peuvent accommoder compte tenu du reste de leurs réserves. Or, le problème est que ce magasin phare pourrait vendre une unité par jour pour le même produit. Si nous envoyons une de ces unités restantes du centre de distribution vers le magasin faible, il est fort probable que cette unité mette 10 semaines à se vendre. Pire, cette unité pourrait être vendue à prix réduit, car nous nous retrouverions en période de soldes de fin de saison. Cependant, si nous préservons cette unité en stocks pour un réapprovisionnement ultérieur destiné au magasin phare, nous avons de grandes chances de la vendre en deux semaines à un prix élevé. Vous voyez, tous les magasins sont en concurrence, ce qui signifie qu’il n’est pas toujours rentable de résoudre les problèmes de rupture de stocks, puisque les magasins se disputent les mêmes stocks.

Nous devons également réfléchir aux problèmes d’entrée et de sortie du point de vue du centre de distribution. Ce qui est le plus efficace, c’est d’avoir un niveau d’activité très constant. Si le niveau d’activité varie, nous devons soit payer des heures supplémentaires aux employés réguliers pour faire face à un pic, et si le pic est trop important, faire appel à des effectifs temporaires. Ces effectifs temporaires ne sont pas naturellement plus chers à l’heure, bien qu’ils puissent l’être par rapport aux employés réguliers. Cependant, ils sont généralement moins compétents ou expérimentés, et par conséquent, leur productivité est moindre. En termes de coût effectif, cela peut s’avérer bien plus onéreux en raison de la productivité réduite des effectifs temporaires. Du point de vue du centre de distribution, il est avantageux de maintenir un niveau d’activité complètement stable.

Du point de vue des magasins, il est également important d’avoir un niveau de réception relativement stable. Si nous expédions 20 cartons un jour donné, le personnel pourrait ne pas avoir la capacité et les effectifs nécessaires pour mettre tous ces produits en vitrine dès le début de la journée. Cela pourrait rendre le magasin assez désordonné, et ce, pendant plusieurs jours. Il est donc primordial pour les magasins de recevoir les produits entrants de manière progressive. Les leviers du réapprovisionnement restent fondamentalement les mêmes : nous voulons préserver l’attrait des magasins, maintenir une haute qualité de service et maximiser les leviers financiers, c’est-à-dire obtenir une rentabilité maximale tout en minimisant les coûts. Les leviers sont fondamentalement exactement les mêmes.

À titre de note tangente, nous avons également la logistique inverse, qui s’oppose à la logistique forward. Imaginons une situation où le centre de distribution est en rupture de stocks pour une variante donnée, mais que sur la plateforme de e-commerce, ce produit se vend toujours très bien. Il se peut que certains magasins faibles disposent encore de quelques unités en stocks, et qu’ils soient à faible rotation. Il pourrait alors être intéressant de rapatrier ces stocks vers le centre de distribution afin qu’ils puissent être vendus via le e-commerce, par exemple. Évidemment, cela coûte de l’argent, mais il est probablement préférable de vendre le produit à plein tarif sur le e-commerce plutôt que d’attendre la fin de la collection pour appliquer une remise de 50 % et ainsi liquider le produit. Nous pouvons également procéder à un important rééquilibrage des stocks entre magasins, surtout si quelques magasins se trouvent physiquement très proches les uns des autres. Par exemple, dans une grande ville comme Paris ou Berlin, il y a de fortes chances que l’on trouve environ cinq magasins à seulement un ou deux kilomètres d’intervalle. Il peut être très intéressant d’effectuer un léger rééquilibrage entre ces magasins, peut-être même sans passer par l’itinéraire de livraison du centre de distribution. Si un article est en rupture de stocks dans un magasin et qu’il y a un petit excédent du même produit dans un autre magasin à proximité, il vaut mieux répartir les stocks.

Nous avons déjà évoqué la tarification pré-saisonnière, mais la tarification, en général, reste toujours une option sur la table. Nous pouvons influencer la demande de multiples façons. Par exemple, nous pouvons organiser des promotions à tout moment. Par promotion, j’entends le mot dans son sens littéral : promouvoir ou mettre en avant. Vous pouvez promouvoir un produit en le rendant plus visible ou en le mettant en avant dans le magasin. Si nous constatons qu’un produit présente un risque d’excès de stocks, il peut être opportun de le promouvoir. Il y a également la possibilité de proposer du bundling, par exemple « achetez-en deux, le troisième est offert » ou des offres plus complexes. Nous pouvons même organiser des ventes flash, notamment s’il existe un programme de loyalty permettant de faire des offres ciblées directement aux clients.

De mon point de vue, il s’agit également d’un problème de supply chain, car il s’agit du fait que vous aviez initialement un délai de quatre à six mois, ce qui est très important. La mode est extrêmement erratique, il faut donc s’adapter à cette erraticité. Vous pouvez essayer de prévoir avec précision la demande future, mais cela restera, au mieux, imprécis. Tout ce que vous pouvez faire pour réduire les erreurs de prévision peut constituer un mécanisme de supply chain très puissant.

Évidemment, vous pratiquez les soldes de fin de saison, où l’idée est de maximiser le volume des ventes à partir de la quantité fixe de stocks dont vous disposez. Vous espérez les avoir plus ou moins liquidés d’ici la fin de la saison afin de faire de la place pour la collection suivante dans vos magasins. Ici, il faut tenir compte des habitudes et des perceptions des clients, qui sont une arme à double tranchant. D’un côté, chaque fois que nos clients se présentent et achètent un produit de la marque, cela génère de la fidélité envers celle-ci. Plus vous achetez d’une même marque, moins vous en achetez d’une concurrente, ce qui est très positif. Cependant, le problème est que chaque fois que vous offrez une remise, particulièrement en fin de saison, vous créez l’habitude d’acheter à prix réduit. Le client qui vient d’acheter un produit à 50 % de remise pourrait, pour la saison suivante, commencer à attendre la fin de la collection pour bénéficier lui aussi de la remise. Si nous nous positionnons dans le haut de gamme par rapport à cette marque, par exemple dans le soft luxury, les marques ne pratiqueraient généralement jamais de remises précisément à cause de ce problème. Ici, nous avons une marque milieu de gamme, et elle doit recourir à ce mécanisme. Cela peut s’avérer assez rentable, mais nous devons prendre en compte les deux aspects du problème. Il s’agit d’une optimisation du compromis de la supply chain pour tirer le meilleur parti de la situation.

À titre de transition, jadis, il y avait des limites quant à la fréquence à laquelle vous pouviez modifier le prix de vos produits. Dans le e-commerce, vous pouvez changer le prix d’un produit n’importe quel jour. En revanche, dans un magasin physique, il faut généralement du personnel si vous souhaitez re-étiqueter l’ensemble de vos produits. Plus récemment, des étiquettes électroniques de prix ont fait leur apparition, vous permettant de redéfinir les prix de vos produits aussi souvent que vous le souhaitez. Même si ce n’est pas encore très fréquent aujourd’hui, dans une décennie, ces options seront sans doute beaucoup plus répandues, car la marque n’aura plus à payer de personnes pour re-étiqueter les produits à chaque changement de prix.

Nous avons déjà dépassé une heure, et il y a encore bien d’autres éléments à aborder, donc je n’aurai pas le temps, dans cette conférence, de tout traiter. En particulier, je n’ai évoqué que très peu l’angle du e-commerce. Le e-commerce de mode mérite une discussion à part entière. Mentionnons brièvement certains problèmes que nous n’avons pas encore abordés, comme les retours. Par exemple, en Allemagne, dans le e-commerce de mode, on peut facilement s’attendre à 50 % de retours, si bien qu’un article sur deux acheté en ligne finit par être renvoyé à la marque. En France, le pourcentage est bien plus faible, à environ 10 %, en raison de différences culturelles. Cela a une influence profonde sur la manière dont vous organisez et optimisez vos opérations de e-commerce.

Si vous faites du e-commerce, vous pouvez réaliser des “naked sales” dans le sens où vous n’avez pas besoin d’avoir le produit en stocks physiquement pour le vendre. Si le produit arrive dans un container, vous pouvez déjà commencer à le vendre, à condition d’être transparent sur le délai d’arrivée estimé pour votre client. Vous ne voulez pas promettre une livraison dans deux jours si cela doit prendre quatre semaines pour arriver. Néanmoins, vous pouvez commencer à vendre le produit même avant que les stocks ne soient présents.

Ensuite, il y a l’effet showrooming, où les clients voient des produits dans un magasin, les apprécient vraiment ainsi que la coupe, mais préféreraient une couleur différente. Ils peuvent se décider en magasin tout en passant commande en ligne. À l’inverse, il existe le scénario opposé où un client achète en ligne et récupère la livraison en magasin afin de pouvoir immédiatement retourner le produit s’il ne convient pas et ainsi s’assurer d’obtenir exactement le produit recherché.

Il existe également d’autres canaux qui sont exclus de cette discussion, tels que les places de marché en ligne où la marque pourrait vendre ses produits, ou la vente en gros, où la marque vend ses produits à d’autres clients B2B qui disposent de leurs propres chaînes de distribution distinctes. Il pourrait aussi y avoir des points de vente tiers gérés en partie conjointement par la marque et une entreprise tierce. Un autre aspect qui a été mis de côté pour l’instant concerne les subtilités relatives aux franchises. Typiquement, les réseaux de distribution de mode possèdent à la fois une partie du réseau qu’ils détiennent directement et une partie qui est exploitée indépendamment par des franchisés. Selon l’organisation, il pourrait y avoir plus ou moins de marge pour que les franchisés prennent leurs propres décisions de stocks et de tarification. Cependant, aborder ces aspects ouvrirait une multitude d’autres questions que nous allons simplement écarter pour l’instant.

En conclusion, aujourd’hui nous avons couvert une longue liste de décisions supply chain. Nous avons discuté des décisions liées à la planification de gamme, aux achats, à la recherche des bonnes méthodes d’expédition, à la gestion de la réception dans le centre de distribution, au lancement initial et au réapprovisionnement ultérieur, ainsi qu’aux problèmes relatifs à la tarification. Nous pouvons constater que toutes ces décisions supply chain sont complètement imbriquées. Par exemple, une décision initiale de planification de gamme aura un impact profond sur les achats, ce qui, à son tour, affectera le lancement initial et le réapprovisionnement, la qualité de service, les surstocks et les remises accordées en fin de saison.

Cet enchevêtrement est l’essence même de l’un des principes introduits dans la conférence sur les principes quantitatifs de supply chain. Si nous essayons de résoudre ces problèmes localement, nous ne faisons que les déplacer sans les résoudre. En conclusion, d’après notre compréhension de cette étude de cas, nous devrions être extrêmement sceptiques à l’égard de l’approche du divisage, car elle est quasiment vouée à passer à côté du problème en raison de cet enchevêtrement. Nous devrions être très méfiants à l’égard d’une sorte de décomposition fonctionnelle du processus. Par exemple, si nous disons que nous avons un plan de prévision puis optimisons la décomposition fonctionnelle séquentielle du processus, cela va complètement à l’encontre de ce que nous comprenons du problème lui-même et de l’enchevêtrement observé dans toutes ces décisions.

Cela conclut notre discussion sur la première étude de cas supply chain, et dans deux semaines, à la même heure et le même jour de la semaine, je donnerai la prochaine conférence sur l’optimisation expérimentale. C’est notre quête pour trouver des méthodes scientifiques pour supply chain ou, du moins, quelque chose qui puisse fournir des bases plus solides lorsqu’il s’agit de l’amélioration prévisible et contrôlée des supply chains.

À présent, je vais commencer à examiner les questions.

Question: Les micro centres de fulfilment sont nécessaires dans les villes denses d’Asie où l’espace est limité et le délai de traitement des commandes est très court (livraison en 3 heures). Les entreprises perdent en efficacité dans les agencements de centres de distribution sur plusieurs étages. Comment gérer l’efficacité des opérations warehouse pour des micro centres de distribution multi-étages et multi-niveaux dotés d’une exploitation active et obtenir un logiciel de gestion d’entrepôt personnalisé basé sur le processus et l’agencement ?

C’est un angle très intéressant qui n’a pas été abordé dans cette étude de cas, car je me concentrais sur une configuration européenne. Ce que vous décrivez souligne l’importance de bien comprendre le problème. Par exemple, si nous avons un micro centre de distribution multi-niveaux, de nombreuses options supplémentaires apparaissent. Où devrions-nous placer les produits dès leur réception, à quel étage ? La topologie du bâtiment commence à jouer un rôle beaucoup plus important, surtout s’il s’agit d’un bâtiment qui n’a pas été initialement conçu comme centre de distribution.

Aujourd’hui, je ne vais pas m’attarder sur les solutions concrètes, mais je dirais que si nous voulons nous en tenir à cette idée d’études de cas supply chain, nous devons d’abord caractériser les forces en présence et les problèmes auxquels nous sommes confrontés. Par exemple, s’il s’agit d’une installation très réduite, nous pourrions être limités dans le nombre de personnes que nous pouvons accueillir dans le bâtiment. À un moment donné, les rendements décroissants apparaissent si nous ajoutons davantage de main-d’œuvre dans un micro centre de distribution, car il n’y aura peut-être pas assez d’espace pour circuler. Dans ce cas, peut-être devrions-nous repenser l’organisation du stockage, aider les gens à trouver plus facilement les articles ou réévaluer la configuration interne. Une autre possibilité serait de mettre en place un quart de nuit dédié à la réorganisation des stocks dans le micro centre de distribution afin que l’équipe de jour puisse être plus productive. L’objectif principal de cette conférence n’est pas de discuter des solutions précises, mais d’élargir notre compréhension du problème. Restez à l’écoute pour les prochaines conférences où nous approfondirons les solutions potentielles.

Question: Que pensez-vous des solutions existantes en optimisation de stocks multi-échelons, en particulier couplées au demand sensing ?

J’ai produit un épisode de Lokad TV sur le demand sensing, et je peux définitivement dire que c’est essentiellement du non-sens et un mot à la mode marketing dénué de substance. Si vous voyez les mots-clés “demand sensing”, vous pouvez être assuré que le fournisseur a une compréhension limitée du sujet. Pour en avoir la preuve, je vous suggère de regarder l’épisode sur le demand sensing que nous avons réalisé il y a quelques mois sur Lokad TV.

Quant aux solutions existantes en optimisation de stocks multi-échelons, nous devons commencer par examiner la définition du problème et ses caractéristiques. La plupart des décisions dans l’optimisation multi-échelons n’ont pas besoin d’être prises en temps réel. Pour l’étude de cas abordée aujourd’hui, presque aucune décision n’a nécessité d’être prise en temps réel. La majorité des solutions logicielles d’optimisation de stocks multi-échelons sont conçues autour de bases de données relationnelles destinées à la transactionnalité en temps réel. Cependant, cette transactionnalité n’est pas requise pour la plupart des décisions prises dans l’optimisation de la supply chain.

Dans cette étude de cas, nous ne discutons pas vraiment d’une supply chain multi-échelons, mais plutôt d’une supply chain à deux échelons. Avons-nous besoin de prises de décision en temps réel pour la majorité des décisions dont nous parlons ? Absolument pas. Nous avons besoin de transactionnalité uniquement lorsque nous vendons un produit ou déplaçons des stocks dans le centre de distribution, mais ce n’est pas le but de l’optimisation de la supply chain. Ainsi, en examinant les logiciels d’optimisation de stocks multi-échelons existants, ma question pour vous serait la suivante : commencez par étudier le problème, tout comme nous l’avons fait aujourd’hui avec le persona, et évaluez si les décisions de conception fondamentales intégrées au logiciel sont en adéquation avec le problème ou en totale contradiction. À mon avis, la grande majorité des produits logiciels que vous trouverez sur le marché pour l’optimisation de stocks multi-échelons possèdent des conceptions qui antagonisent complètement le problème même qu’ils tentent de résoudre. Vous pouvez le constater par un simple test : demandez au fournisseur s’il utilise une base de données SQL. Si la réponse est oui, vous savez que le logiciel est mal conçu par rapport au problème, et vous pouvez écarter ce fournisseur pour passer au suivant.

Question: Lorsque nous élaborons un persona, même s’il peut paraître très réaliste, il s’agit d’une démarche d’expérimentation intellectuelle ; par conséquent, nous opérons dans une situation hypothétique. Comment pouvons-nous générer des ensembles de données pour étudier sa dynamique ?

Générer des ensembles de données synthétiques réalistes est extrêmement difficile. Chez Lokad, nous avons essayé, notamment parce que nous disposons de quelques ensembles de données exemples, et il nous a fallu beaucoup d’efforts pour les créer. Le moyen le plus simple de constituer un ensemble de données exemple est d’utiliser des données réelles et de les anonymiser.

Cette question est très pertinente et touche au point que j’ai abordé dans la conférence précédente. La façon dont j’ai conçu ce persona est telle que, bien qu’il paraisse réaliste, il peut être facilement contredit. Par exemple, une marque de mode pourrait dire qu’elle possède 500 magasins mais 100 centres de distribution, ou qu’elle n’a que 50 variantes au lieu de 10 000. Un directeur supply chain pourrait objecter en disant que le problème que j’ai présenté n’existe pas pour leur marque, puisqu’ils importent de Chine et que les livraisons se font directement vers les magasins sans passer par des centres de distribution.

La méthodologie du persona que j’ai introduite il y a quelques semaines ne peut être prouvée correcte, mais elle est conçue pour être facilement contredite. Il s’agit d’une approche qualitative et, malheureusement, c’en est la limite. Elle pourrait potentiellement être enrichie par un ensemble de données synthétiques, mais cela représente une entreprise très difficile. Cela rendrait l’approche plus propice aux études quantitatives. Cependant, ne vous découragez pas, car aujourd’hui j’ai adopté une perspective très qualitative. Dans deux semaines, nous aborderons une méthodologie visant à obtenir un éclairage quantitatif et une connaissance approfondie de la supply chain. C’est exactement de cela qu’il s’agit en optimisation expérimentale.

Question: L’utilisation de magasins avec des ventes plus faibles, comme les magasins de banlieue, en tant que pseudo centres de distribution (DCs) n’aiderait-elle pas Paris à améliorer encore l’optimisation de stocks au niveau de la distribution ? Qu’en pensez-vous ?

Eh bien, le problème est à la fois oui et non. Le fait est que ces magasins ne disposent absolument pas de l’équipement que possèdent les centres de distribution. Ces derniers sont littéralement de grandes machines complexes. Ils disposent de convoyeurs, de machines d’emballage, et d’une multitude d’autres équipements qu’ils peuvent utiliser pour organiser les expéditions.

Le problème avec ces magasins plus petits est d’abord qu’ils se situent généralement en pleine zone rurale, ce qui signifie qu’ils ne sont pas forcément très proches, par exemple, d’une autoroute. Cela n’en fait pas l’endroit le plus pratique pour servir de hub. De plus, il se peut qu’il n’y ait rien de réellement préparé dans le magasin pour des besoins de distribution. En termes de mètres carrés, c’est moins cher qu’un grand magasin, mais ce n’est en aucun cas aussi économique qu’un centre de distribution, qui est généralement situé à proximité d’une autoroute, littéralement en plein milieu de nulle part. Le prix au mètre carré dans les centres de distribution est extrêmement bas.

Ces petits magasins ont un prix au mètre carré inférieur à celui des grands magasins, mais nous parlons toujours d’une zone à attractivité commerciale modeste. Le coût par mètre carré reste conséquent. Si tout ce que vous souhaitez, c’est réaliser des opérations industrielles, vous préféreriez le faire dans un endroit où le mètre carré ne vaut pratiquement rien.

Cela conclut toutes les questions que j’avais pour aujourd’hui. Merci beaucoup au public, et ce sera un plaisir de vous revoir dans deux semaines pour la prochaine conférence. Au revoir!