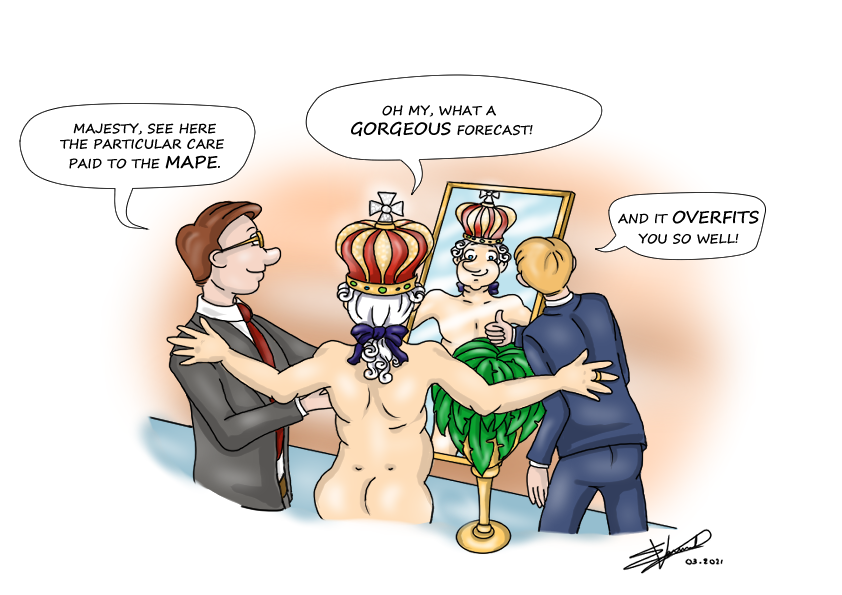

Les prévisions nues (Antipatterns de la supply chain)

Personne ne laisserait paraître qu’il ne voyait rien, car cela aurait montré qu’il n’était pas apte à occuper son poste ou qu’il était vraiment stupide. Aucun vêtement de l’Empereur n’avait jamais eu un tel succès que ceux-ci. (Les habits neufs de l’empereur, par Hans Christian Andersen, 1909)

Alias: Gosplan (planification soviétique)

Catégorie: organisation

Problème: une entreprise fait face à des ruptures de stock récurrentes et à un excès de stocks. Ces problèmes sont très coûteux. Les clients se détournent vers les concurrents en raison des ruptures de stock, mais un excès de stocks finit toujours par être coûteux à liquider. Bien que les macro-prévisions, au niveau du réseau ou par catégories de produits, soient relativement précises et impartiales, de nombreuses erreurs sont commises au niveau des SKU, prévoyant soit trop, soit trop peu. L’entreprise a déjà subi plusieurs itérations avec des vendeurs de logiciels, et pourtant, même si chaque vendeur affirme avoir amélioré la précision des prévisions par rapport au système précédent, l’excès de stocks et les ruptures de stock restent plus fréquents que jamais.

Preuves anecdotiques: les prévisions sont toujours erronées, tout le monde le sait, mais les planificateurs semblent avoir une série sans fin d’excuses pour faire face à la situation.

Contexte: l’entreprise dispose de plusieurs équipes pour orchestrer sa supply chain, notamment : l’équipe de planning, l’équipe d’achats, l’équipe de production, l’équipe de réapprovisionnement et l’équipe de tarification. L’équipe de planning produit la prévision principale de la demande pour chaque produit devant être lancé et vendu par l’entreprise. Comme cette prévision doit couvrir une part importante du cycle de vie du produit, l’horizon de prévision est long - au moins 3 mois et souvent plus d’un an. La prévision principale de la demande, le “plan”, est d’abord transformée en quantités achetées, puis en quantités produites, ensuite en affectations de stocks, etc. Enfin, selon que les niveaux de stocks fluctuent au-dessus ou au-dessous des niveaux fixés par le plan, les prix sont ajustés, parfois à la hausse, mais surtout à la baisse.

Solution supposée: le “plan” - c’est-à-dire la prévision produite par l’équipe de planning - présente des problèmes de précision, les produits se vendant plus rapidement ou plus lentement par rapport aux prévisions initiales. Pourtant, les méthodes de prévision utilisées par l’entreprise sont quelque peu rudimentaires, partiellement réalisées avec des tableurs, et il existe sûrement des façons plus précises de produire ces prévisions. La direction décide qu’il faut agir sur ces prévisions et lance une initiative pour améliorer la précision de la prévision. À ce stade, un fournisseur tiers intervient généralement - les statistiques avancées n’étant pas vraiment une compétence de base de l’entreprise - soit pour fournir un logiciel, soit pour dispenser une formation au personnel de planning.

Contexte résultant: beaucoup d’efforts sont investis pour améliorer les prévisions. Selon certaines métriques, les prévisions s’améliorent. D’un autre côté, toutes les autres équipes, en dehors du planning, étaient habituées aux défauts de l’ancienne méthode de prévision et avaient déjà développé leurs propres moyens pour pallier ces limitations. Lorsque l’équipe de planning modifie sa recette, toutes les autres équipes doivent apprendre à gérer les nouveaux défauts de cette nouvelle recette de prévision. Cela provoque beaucoup de friction pendant un certain temps. Ensuite, bien que la révision de l’ensemble des processus de la supply chain pilotés par les prévisions permette de récolter quelques fruits faciles - complètement sans rapport avec la prévision en soi - la direction ne constate aucun résultat mesurable de l’initiative. L’excès de stocks est toujours un problème, les ruptures de stock aussi fréquentes que jamais. En mettant de côté les métriques mathématiques sophistiquées, la perception générale au sein de l’entreprise reste que les prévisions sont toujours aussi mauvaises qu’avant. Certains employés clés impliqués dans l’initiative de prévision sont maintenant passés à des domaines plus prometteurs, souvent dans d’autres entreprises. Personne n’assume vraiment les résultats des initiatives de prévision désormais obsolètes, mais des vestiges subsistent tant dans les processus que dans les outils logiciels utilisés par l’entreprise.

Forces séduisantes: une prévision plus précise apparaît comme une solution miracle. Tout le monde, de l’équipe d’achats à l’équipe de marchandisage en magasin, s’accorde à dire que cela allégerait presque tous les points douloureux de l’entreprise : ne lancer que les meilleures ventes sur le marché, garder juste assez de capacité pour soutenir la demande sans excès, arrêter de distribuer des réductions, … C’est également un problème unidimensionnel : réduire l’erreur de prévision. L’intention de l’initiative est facile à communiquer à toutes les parties prenantes, et cela semble être une méthode rationnelle – voire scientifique – pour améliorer l’entreprise. De plus, cela ne remet fondamentalement pas en cause le statu quo de manière significative. Personne ne voit sa position menacée par l’éventuelle arrivée de prévisions plus précises, et personne n’est amené à repenser son rôle au sein de l’entreprise. En ce qui concerne la transformation digitale, on s’attend à ce qu’elle soit aussi simple que de passer d’un écran d’ordinateur à un écran plus grand.

Schémas positifs pour aborder le problème: la seule manière de résoudre le problème des “prévisions nues” est de les habiller ; plus précisément, les décisions supply chain liées aux prévisions doivent être considérées comme intrinsèquement imbriquées avec ces dernières. La précision de la prévision doit être traitée comme un artefact de “débogage” – qui aide à identifier les problèmes de modélisation – mais non comme un KPI à optimiser. Les seules métriques pertinentes sont celles mesurées en dollars ou en euros et associées aux décisions banales telles que “combien acheter ?”, “combien pousser en magasin ?”, “combien réduire les prix ?”, etc.

Exemple: Contoso, une grande marque de mode exploitant son propre réseau de vente au détail, fait face à un excès de stocks à la fin de chaque saison, ce qui conduit à offrir d’importantes réductions aux clients pour liquider l’excédent pendant les soldes. Pire encore, au fil des années, le taux moyen de réduction n’a cessé d’augmenter, et une portion croissante de la clientèle reporte désormais ses achats jusqu’à la période des soldes. Bien que les macro-prévisions soient satisfaisantes, de nombreuses erreurs sont commises chaque saison pour de nombreux produits, prévoyant soit trop, soit trop peu. Contoso a déjà réalisé plusieurs itérations en interne pour améliorer les prévisions. Ces initiatives semblaient être la suite naturelle de l’initiative de personnalisation de l’ERP mise en place il y a quelques années.

Le déploiement d’une nouvelle collection suit un processus bien établi. D’abord, l’équipe de planning définit la gamme et la profondeur de la collection, avec des quantités cibles pour chaque produit. L’équipe d’achats intervient ensuite, en appliquant des ajustements supplémentaires : les MOQ (quantités minimales de commande) doivent être respectées, et il faut répartir les quantités entre les différentes tailles, puisque les prévisions initiales sont au niveau du produit. Ensuite, l’équipe de marchandisage et les équipes d’allocation en magasin établissent les quantités initiales à pousser au début de la saison dans chaque magasin. Au fur et à mesure que la saison avance, l’équipe de réapprovisionnement pilote le réapprovisionnement, en essayant de maintenir l’alignement avec la prévision. Enfin, à la fin de la saison, et parfois même avant, l’équipe de tarification orchestre les démarques, afin de rétablir l’alignement avec le plan lorsque l’excès de stocks s’est totalement désynchronisé par rapport à la prévision initiale.

Les directeurs de Contoso se rendent compte que l’initiative interne visant à améliorer la précision de la prévision n’a pas permis d’atteindre les bénéfices escomptés. L’équipe de planning a toujours du mal à gérer la saisonnalité. Le PDG de Contoso est contacté par le PDG de Genialys, une start-up californienne fortement financée qui a développé la nouvelle génération de prévision. Leur technologie est non seulement capable de traiter en temps réel toutes les données de ventes de Contoso, mais elle intègre également des données météorologiques en temps réel et des données des réseaux sociaux en temps réel. Quelques appels de références démontrent qu’ils ont déjà validé la technologie avec de très grands noms. Le tout est très impressionnant.

Ainsi, avec le soutien direct du PDG, la grande initiative avec Genialys voit le jour, dans le but d’améliorer de manière spectaculaire la précision des prévisions. Les premières semaines se passent bien, mais après deux mois, il apparaît que les équipes informatiques de Contoso ont vraiment du mal à extraire toutes les données pertinentes. De nombreux problèmes apparemment mineurs s’avèrent être compliqués. Par exemple, l’équipe de Genialys n’est pas tout à fait sûre de ce qu’elle doit faire avec les promotions “achetez-en un, obtenez-en un gratuit” promotions que Contoso réalise régulièrement. Après 6 mois de lutte relativement intense des deux côtés, Genialys fournit désormais ses prévisions. Toutefois, l’équipe de planning ne fait pas vraiment confiance à ces chiffres. De simples vérifications manuelles des chiffres produits par Genialys montrent que ceux-ci sont parfois complètement erronés. Les équipes de Genialys continuent de souligner des problèmes avec les données, ce qui semble expliquer ces problèmes de prévision, mais dans l’ensemble la situation reste confuse.

Ne sachant pas à qui se fier, la gestion de la supply chain de Contoso décide de mettre en place des KPIs pour évaluer quantitativement la précision respective de Genialys et de l’ancien système de prévision. L’idée semble assez simple : effectuons un backtesting, cela clarifiera qui est le plus précis. Malheureusement, 3 mois plus tard, après des dizaines de réunions et des centaines d’heures d’effort, la situation reste confuse. Il s’avère que le processus historique de prévision utilisé par Contoso est impossible à reconstituer en backtesting car l’équipe de planning a ajusté manuellement de nombreuses prévisions. Ainsi, ils ne peuvent pas réellement “rejouer” leurs prévisions historiques, c’est tout simplement trop laborieux. D’un autre côté, Genialys a réalisé de nombreux backtests, mais il est difficile de savoir combien de ces chiffres sont réels. Bien que les métriques de précision de Genialys apparaissent globalement correctes, l’équipe de planning ne cesse de découvrir des incohérences dans les chiffres régulièrement produits par Genialys.

18 mois plus tard, Genialys est désormais utilisé en production pour quelques gammes de produits stables - comme les sous-vêtements pour hommes - qui n’étaient en réalité jamais vraiment un défi en matière de prévision. Des catégories difficiles, comme les chaussures pour femmes ou les costumes pour hommes, sont encore gérées manuellement par l’équipe de planning selon l’ancien processus. L’ambition initiale d’exploiter les données météorologiques et sociales appartient désormais au passé. La solution Genialys est à peine capable de faire face aux catégories les plus simples. Le plan reste d’élargir le périmètre des catégories couvertes par Genialys, mais les équipes sont quelque peu épuisées. Certaines personnes sont déjà parties. Les résultats commerciaux sont mitigés. La disponibilité des sous-vêtements pour hommes a augmenté de 2 % et les démarques ont été réduites de 1 %, toutefois, comme le nombre de références dans cette catégorie a été réduit, il est difficile de savoir si la précision supplémentaire (jamais mesurée) des prévisions a quelque chose à voir avec cette évolution favorable. Officiellement, l’initiative de prévision se poursuit, mais la haute direction n’attend plus rien de celle-ci.