Min/Max Bestandsverwaltungsmethode

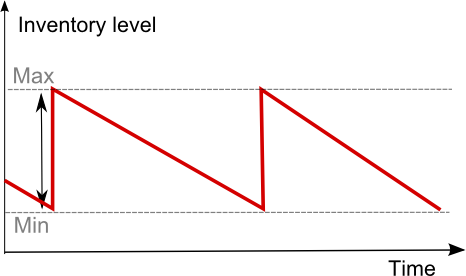

Die Min/Max-Bestellmethode in der Bestandsverwaltung ist ein grundlegender Nachbestellmechanismus, der von vielen ERPs und anderen Arten von Bestandsverwaltungssoftware unterstützt wird. Der „Min“-Wert repräsentiert einen Lagerbestand, der eine Nachbestellung auslöst, und der „Max“-Wert stellt einen neuen Zielbestand nach der Nachbestellung dar. Die Differenz zwischen Max und Min wird häufig als EOQ (Economic Order Quantity) interpretiert. Und obwohl die Min/Max-Bestandsplanung eine ziemlich grobe Methode zur Bestellverwaltung ist, können die Min/Max-Einstellungen dynamisch angepasst werden, um eine bessere Bestandsperformance zu bieten.

Historische Perspektive

Die Min/Max-Methode war eine der frühesten automatisierten Lagerauffüllungsmethoden zur Verwendung in Enterprise Software, die der Bestandsverwaltung gewidmet ist. Der Hauptvorteil dieser Methode liegt in ihrer extrem einfachen Implementierung.

Diese Methode verfolgt den aktuellen Gesamtbestand, der typischerweise die Summe aus vorhandenem Lagerbestand und ausstehenden Bestellungen für jede einzelne SKU darstellt. Sobald der Gesamtbestand den Min-Wert erreicht, wird eine Nachbestellung ausgelöst. Die Nachbestellmenge zielt auf den Max-Wert für den neuen Gesamtbestand ab, d.h. sie entspricht der Differenz zwischen Max und Min (also Max minus Min).

In ihrer ursprünglichen Form galt die Min/Max-Bestellmethode als eine recht statische Methode der Bestandskontrolle, bei der die Min/Max-Werte nur selten, vielleicht ein paar Mal im Jahr, geändert wurden. Die ABC-Analyse wurde häufig verwendet, um Praktikern zu verdeutlichen, dass sie mehr Zeit mit der Überarbeitung der „A“-Artikel verbringen sollten, die traditionell mehr Aufmerksamkeit erfordern als „B“- oder „C“-Artikel.

Dynamische Anpassung der Min/Max-Einstellungen

Eine der Herausforderungen, denen sich Unternehmen bei der Optimierung ihrer Bestandsverwaltung stellen müssen, besteht darin, dass ihre aktuelle Bestandsverwaltungssoftware nicht zwangsläufig über eine fortgeschrittene prädiktive Logik verfügt, die darauf abzielt, die Min/Max-Werte ständig und automatisch anzupassen. Das Min/Max-System stellt jedoch an sich kein Hindernis dar. Angenommen, eine andere Software, die der Bestandsoptimierung gewidmet ist, könnte die Min/Max-Werte für jede SKU täglich überschreiben, so bliebe in diesem Fall jede Strategie der Bestandskontrolle möglich.

Um einer derartigen dedizierten Software zu ermöglichen, zu handeln und die grundlegende Min/Max-Methode der Hauptsoftware zu ersetzen, können die folgenden Regeln angewendet werden:

- Wenn keine Nachbestellung erforderlich ist (gemäß der dedizierten Bestandsoptimierungssoftware), wird die Min-Menge auf null oder sogar -1 gesetzt, um jegliche Nachbestellung zu verhindern.

- Wenn eine Nachbestellung in der Menge X erfolgen muss und angenommen wird, dass der Gesamtbestand S beträgt, sollten sowohl der Min- als auch der Max-Wert auf X+S gesetzt werden.

Wenn diese Regeln befolgt werden, wird das standardmäßige Min/Max-Verhalten, nämlich Nachbestellung bis zum Maximum, genau so ausgeführt, wie es von der Bestandsoptimierungssoftware, die über der bestehenden Bestandsverwaltungssoftware liegt, angewiesen wurde.

Beziehung zu quantilen Nachbestellpunkten

Die Sichtweise der Quantilprognose bietet eine direkte statistische Berechnung für die Nachbestellpunkte. Aus der Perspektive der Min/Max-Bestellmethode sollten bei einer Nachbestellung sowohl der Min- als auch der Max-Wert mit dem Nachbestellpunkt aktualisiert werden, der sich aus der Quantilprognoseberechnung ergibt.

Wenn jedoch Min- und Max-Werte stets gleich bleiben würden, würde dies in der Praxis zu einer konstanten Nachbestellung bei jedem Verkauf einer einzelnen Einheit führen. In der Realität hingegen, außer in Drop-Shipping-Konstellationen, erfolgen Nachbestellungen nicht in Echtzeit, sobald Kundenbestellungen eingehen. Stattdessen werden Nachbestellungen üblicherweise nach einem vorbestimmten Zeitplan vorgenommen.

Wenn ein Nachbestellplan vorliegt, bedeutet dies einfach, dass die Min/Max-Werte an den Tagen, an denen für eine bestimmte SKU keine Nachbestellung erfolgen soll, auf null gesetzt werden. In diesem Fall werden die Informationen zum Nachbestellplan direkt in die Quantilprognosen über eine gewählte Lieferzeit integriert.