Méthode min/max pour les stocks

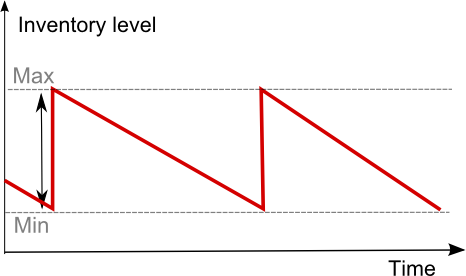

La méthode de commande de stocks Min/Max est un mécanisme de réapprovisionnement basique soutenu par de nombreux ERPs et autres types de logiciel de gestion des stocks. La valeur « Min » représente un niveau de stock qui déclenche un réapprovisionnement et la valeur « Max » représente un nouveau niveau de stock ciblé après le réapprovisionnement. La différence entre le Max et le Min est fréquemment interprétée comme le EOQ (Economic Order Quantity). Et bien que la planification des stocks Min/Max soit une méthode rudimentaire de commande de stocks, les réglages Min/Max peuvent être ajustés dynamiquement pour offrir une meilleure performance en stocks.

Perspective historique

La méthode Min/Max fut l’une des premières méthodes automatisées de réapprovisionnement de stocks à être utilisée dans les logiciels d’entreprise dédiés à la gestion des stocks. Le principal avantage de cette méthode est sa simplicité extrême de mise en œuvre.

Cette méthode suit le niveau total de stocks actuel, qui est typiquement la somme du stock en main plus du stock en commande pour chaque SKU. Lorsque le stock total atteint la valeur Min, un réapprovisionnement est déclenché. La quantité de réapprovisionnement vise la valeur Max pour le nouveau niveau de stock total, donc la quantité de réapprovisionnement est la différence entre Max et Min (c’est-à-dire Max moins Min).

Dans sa forme originale, la méthode de commande Min/Max était considérée comme une méthode de contrôle des stocks assez statique où les valeurs Min/Max étaient rarement modifiées, peut-être quelques fois par an. L’analyse ABC était fréquemment utilisée pour guider les praticiens afin qu’ils consacrent plus de temps à réviser les articles « A » qui nécessitent traditionnellement plus d’attention que les articles « B » ou « C ».

Ajustement dynamique des réglages Min/Max

L’un des défis auxquels sont confrontées les entreprises cherchant à optimiser leurs stocks est que leur logiciel de gestion des stocks actuel n’offre pas nécessairement un type quelconque de logique prédictive avancée visant à adapter constamment et automatiquement les valeurs Min/Max. Cependant, le système Min/Max n’est pas un problème bloquant en soi. En effet, en supposant qu’un autre logiciel, dédié à l’optimisation des stocks, soit capable de remplacer les valeurs Min/Max quotidiennement pour chaque SKU, dans ce cas, toute stratégie de contrôle des stocks reste envisageable.

Pour permettre à un tel logiciel dédié d’agir et de remplacer la méthode Min/Max de base du logiciel principal, les règles suivantes peuvent être utilisées :

- Lorsqu’aucun réapprovisionnement ne doit être effectué (selon le logiciel dédié à l’optimisation des stocks), la quantité Min sera fixée à zéro ou même à -1, empêchant ainsi tout réapprovisionnement.

- Lorsqu’un réapprovisionnement d’une quantité X doit être effectué et en supposant que le stock total est S, alors les valeurs Min et Max devraient être fixées à X+S.

En suivant ces règles, le comportement par défaut Min/Max qui est réapprovisionnement au maximum fonctionnera exactement comme indiqué par le logiciel d’optimisation des stocks qui se superpose au logiciel de gestion des stocks existant.

Relation avec les points de commande quantiles

La perspective de prévision quantile offre un calcul statistique direct pour les points de commande. Du point de vue de la commande Min/Max, lorsqu’un réapprovisionnement doit être effectué, les valeurs Min et Max doivent être mises à jour avec la valeur du point de commande résultant du calcul de prévision quantile.

Ensuite, maintenir les valeurs Min et Max égales en permanence conduirait, en pratique, à un réapprovisionnement constant à chaque fois qu’une seule unité est vendue. En réalité, toutefois, à l’exception des situations de drop shipping, les réapprovisionnements ne sont pas effectués instantanément dès la réception des commandes clients. Au lieu de cela, ils sont généralement effectués selon un calendrier prédéterminé.

Lorsqu’un calendrier de réapprovisionnement est présent, cela signifie simplement que les valeurs Min/Max doivent être ramenées à zéro les jours où aucun réapprovisionnement n’est censé avoir lieu pour un SKU donné. Dans ce cas, l’information concernant le calendrier de réapprovisionnement est directement intégrée dans les prévisions quantiles via un délai d’approvisionnement.