L'analyse de la Supply Chain Quantitative en Bref (LECTURE 1.2 SUMMARY)

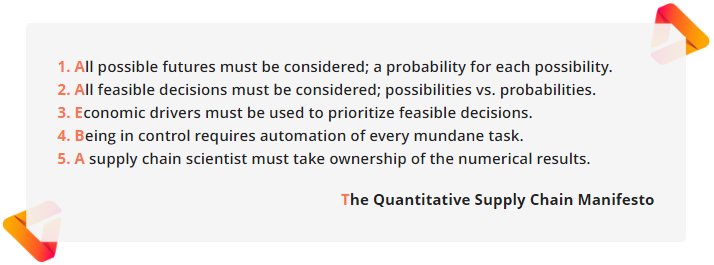

Bien que la Supply Chain Quantitative (QSC) et les initiatives classiques cherchent toutes deux à générer les meilleures décisions d’affaires (et retours financiers), la première diffère de la seconde sur plusieurs points conséquents. Ces caractéristiques distinctives, telles que décrites dans le Manifeste de la Supply Chain de Lokad, résument les principes fondamentaux qui guident l’approche de Lokad en matière d’optimisation de la supply chain. Au-delà de l’intervention logicielle, le QSC prône un recalibrage global de l’état d’esprit – un repositionnement qui recentre l’attention sur des forces, plus importantes bien que moins immédiatement visibles, exerçant en réalité la plus grande influence sur la supply chain.

Regardez la conférence

Tous les futurs possibles

Par définition, une initiative de supply chain est une tentative d’identifier et de satisfaire la demande future. Le problème, c’est que le futur (dans tous les contextes) est par nature et de manière irréductible incertain; il existe une gamme extraordinairement large de résultats futurs possibles, chacun possédant sa propre probabilité de se réaliser. L’essentiel, c’est que tous les résultats ne sont pas également probables. Il en va de même pour les supply chain, cependant, les solutions traditionnelles au problème de l’incertitude, telles que les prévisions de séries temporelles, se contentent de rejeter l’incertitude. Au lieu de cela, ces solutions se focalisent sur la production d’une unique valeur de demande future, ensuite renforcée par une formule prédéfinie de stock de sécurité.

Cette approche ignore fondamentalement la multitude de valeurs possibles de la demande future, laissant l’entreprise complètement exposée si la demande ne répond pas aux attentes. Le QSC, cependant, embrasse l’incertitude et identifie toutes les valeurs possibles de la demande future (avec des probabilités non nulles). Cette vision est le fruit des prévisions probabilistes de la demande, qui constituent la base du QSC, et offre une image bien plus détaillée de la demande future que les séries temporelles classiques.

Toutes les décisions réalisables

Au fond, une entreprise est la somme d’une gamme extraordinaire de décisions et de contraintes. En matière de décisions, elle doit composer avec des choix à la fois macro et micro; relocaliser une usine est une décision macro importante, tandis que choisir d’augmenter ou de diminuer sa quantité d’achat d’une unité relève d’une décision micro de routine. Chaque décision s’accompagne de son propre coût d’opportunité - on ne peut dépenser deux fois le même dollar - et de conséquences, quant à son impact direct et indirect sur l’entreprise.

D’une manière générale, un praticien de la supply chain est confronté à un volume plus important de décisions micro que macro. Ces décisions micro sont souvent les plus banales, mais elles représentent une couche inquiétante de complexité, d’autant plus que s’ajoutent les contraintes de l’entreprise (sans parler de celles de ses fournisseurs et clients). Il peut s’agir de quantités minimales de commande (MOQ), de quantités économiques de commande (EOQ), de tailles de lots, de l’espace disponible sur les rayons, de dates d’expiration, etc. Face à cette myriade de paramètres et au spectre de l’incertitude future, le concept de décision de supply chain parfaite relève au mieux du fantasme.

Plutôt, le QSC cherche à identifier toutes les décisions réalisables. Dans ce contexte, une décision est « réalisable » si elle est immédiatement exécutable, c’est-à-dire qu’elle respecte pleinement les contraintes de l’entreprise. Classer ces décisions réalisables (à la recherche de la plus optimale) nécessite non seulement une compréhension approfondie des contraintes de l’entreprise, mais aussi une connaissance très fine de ses moteurs économiques.

Moteurs économiques

De manière globale, le QSC privilégie la réduction des erreurs en dollars plutôt que l’augmentation de la précision des prévisions. Aussi contre-intuitif que cela puisse paraître, une prévision plus précise ne se traduit pas, en soi, automatiquement par un profit ou une performance commerciale supérieure. Par exemple, on pourrait garantir un taux de service de 99,99 % simplement en commandant bien plus de stock que ce que l’on peut raisonnablement vendre. En termes de satisfaction client, l’entreprise serait un succès. Toutefois, cette politique entraînerait d’énormes radiations, affectant négativement le résultat net.

Ainsi, dans une certaine mesure, il existe un compromis inéluctable entre un taux de service plus élevé et le rendement économique. Le QSC ne se contente pas de réduire les erreurs en dollars, il adopte une vision économique encore plus fine, prenant en compte tant les moteurs de premier ordre que ceux de second ordre. Les moteurs de premier ordre sont ceux qui apparaissent immédiatement et de manière ordinaire, tels qu’on les trouve dans les registres comptables et les ERP classiques : le coût des matériaux, les marges brutes, le coût de détention des stocks, etc. Les moteurs de second ordre sont plus nuancés, moins immédiats, et complètement absents des logiciels. Ces moteurs représentent les effets de second ordre des décisions et constituent une catégorie de préoccupations plus abstraite.

Considérez les effets en aval d’un événement de rupture de stock. Dans un contexte B2B, une entreprise peut subir des pénalités contractuelles dans ces situations, ce qui constitue un incitatif financier clair pour éviter de manquer les objectifs de taux de service. Dans un contexte B2C, ces incitations sont bien moins évidentes. Il n’existe aucun accord explicite sur le taux de service entre une entreprise (par exemple, un supermarché) et ses clients, et donc aucun mécanisme traditionnel pour mesurer l’impact d’un événement de rupture de stock. Cela peut amener certains praticiens à sous-estimer – ou à ignorer complètement – les conséquences négatives de ne pas avoir assez de lait sur les rayons.

Le QSC soutient cependant que les événements de rupture de stock pour certains SKU entraînent des impacts financiers étonnamment élevés, et que ceux-ci sont disproportionnellement élevés par rapport à leurs contributions directes aux marges. Autrement dit, certains articles, comme les réfrigérateurs, sont en général achetés isolément. D’autres, comme le lait et le pain, sont le plus souvent achetés en lots, c’est-à-dire en combinaison avec d’autres produits. Ainsi, l’indisponibilité de certains SKU peut influencer les décisions d’achat globales d’un client.

Par exemple, une personne pourrait accepter d’attendre que son modèle de réfrigérateur préféré soit en stock, mais l’absence de lait dans un magasin pourrait la contraindre à partir et à finaliser ses courses ailleurs. Ces SKU, bien qu’ils ne soient peut-être pas des moteurs de marge significatifs dans un sens direct, possèdent une valeur en stocks importante, compte tenu de leur valeur indirecte : ils facilitent la vente d’autres produits. Ainsi, dans cet exemple, la pénalité de rupture de stock pour le lait ne se limite pas au lait lui-même ; elle inclut la perte de tous les autres articles du lot.

Dans le QSC, cette valeur moins évidente s’exprime par la couverture de rupture de stock (un moteur de récompense), et est intégrée dans des politiques des stocks priorisées1.

Le contrôle requiert l’automatisation

Une fois qu’une entreprise a identifié toutes les valeurs possibles de la demande future, examiné les décisions réalisables et les a classées en fonction de tous leurs moteurs économiques, l’étape suivante du QSC consiste à automatiser entièrement le processus de prise de décision de la supply chain (ou, à tout le moins, à générer automatiquement des décisions recommandées). Cette automatisation s’oppose directement aux pratiques courantes, à savoir des départements d’employés chargés de saisir des données via des tableurs.

En réalité, une supply chain est un système d’acteurs densément répartis (par exemple, grossistes, fournisseurs, clients), de contraintes (par exemple, les délais d’approvisionnement, budget, taux de service) et de forces externes (par exemple, la saisonnalité, les catastrophes naturelles, les prix des concurrents). S’attendre à ce qu’un esprit humain (voire même une équipe) puisse gérer toutes ces variables, ne serait-ce que pour un seul SKU, relève de l’irraisonnable, sans parler d’un catalogue de milliers de SKU répartis sur plusieurs magasins.

De plus, toute tentative d’innovation dans un tel cadre est vouée à la bureaucratie et à des requalifications coûteuses, générant retards et inefficacités. À l’autre extrémité, le QSC cherche à mettre en place une recette numérique de bout en bout qui génère toutes les décisions de supply chain triviales et banales pour la gestion opérationnelle. Ce sont ces décisions qui mobilisent trop de dollars d’attention, et qui détournent la bande passante au profit de préoccupations bien plus urgentes.

Ainsi, le QSC considère la supply chain comme un atout plutôt que comme une dépense ; il s’agit d’un processus qui doit être optimisé (et automatisé) afin d’en tirer sa pleine valeur2.

Le Supply Chain Scientist

Un logiciel de supply chain, aussi impressionnant soit-il, ne peut se gouverner lui-même, encore moins assumer la responsabilité des résultats qu’il génère. L’efficacité d’une recette numérique est, en effet, limitée par l’expertise du data scientist qui la met en œuvre et la supervise. Chez Lokad, ce rôle est assuré par le supply chain scientist (SCS).

Un SCS a pour mission, entre autres, de traiter les données pour l’initiative QSC, et d’assumer la responsabilité de la mise en œuvre réussie de la recette numérique. Établir une sémantique valide des données (ce que les données signifient réellement) requiert une compétence considérable, car le succès du QSC repose non seulement sur le traitement des données, mais aussi sur leur interprétation dès le départ. Malgré toutes les avancées de l’IA, ce processus reste dirigé par l’humain.

Par exemple, analyser de simples données historiques de ventes peut sembler relativement aisé, mais cet ensemble de données peut induire en erreur en raison d’une multitude de facteurs imbriqués et négligés. Les données peuvent involontairement contenir des promotions, et ne refléter ainsi pas la véritable demande pour des produits à plein tarif. Alternativement, l’historique peut comporter des retours, donnant lieu à une autre fausse impression de la demande. Le terme quantité par jour est également sujet à de multiples interprétations ; il peut désigner le jour d’une vente, le moment où une précommande est acceptée, ou encore la réception du paiement par le client. Cela n’évoque rien de la complexité supplémentaire qu’un ERP d’une entreprise pourrait introduire dans le processus.

Tout cela pour dire que comprendre les données est délicat, et qu’il faut qu’un supply chain scientist hautement qualifié prenne en charge le processus, tout en supervisant le fonctionnement quotidien de la recette numérique3.

Notes

-

La mise en place d’un protocole de réapprovisionnement priorisé des stocks dépasse le cadre de ce document, mais plusieurs concepts abordés ici, y compris l’influence de la couverture de rupture de stock, sont démontrés dans ce tutoriel. L’objectif de ce résumé est simplement de reconnaître l’existence de ce moteur ; ses subtilités seront traitées dans une prochaine entrée. ↩︎

-

Bien que cela soit développé dans de futures conférences, il convient de le signaler ici : le QSC n’est pas une affaire courante pour les praticiens, ni une variation sur un classique. Il s’agit d’un changement épistémologique qui exige engagement et confiance. Une manipulation inexpérimentée de la recette numérique, ou une censure excessive des recommandations générées, va à l’encontre même du but de l’initiative QSC (car elle augmente les frais généraux que le QSC était conçu pour réduire). ↩︎

-

Il s’agit d’une explication succincte des complexités du traitement des données et du rôle global d’un supply chain scientist. Ces informations sont abordées plus en détail dans notre conférence publique dédiée au supply chain scientist. ↩︎