Copacking (oder Co-packing)

Copacking oder co-packing1 ist der Prozess, Produkte gemeinsam zu verpacken. Der Begriff Contract Packaging wird ebenfalls verwendet, wenn diese Tätigkeit an ein externes Unternehmen ausgelagert wird, das als Copacker oder Contract Packager bekannt ist. Der Copacker wird dann beauftragt, das Produkt zusammenzustellen, zu verpacken und in einigen Fällen sogar zu lagern und das fertige Produkt zu vertreiben. Das Ergebnis ist ein Produkt, das „regalfertig“ für den Einzelhändler zum Verkauf ist. Allerdings wird Copacking überwiegend intern von Unternehmen durchgeführt, die in großem Maßstab operieren, und zwar durch spezialisierte Geschäftseinheiten.

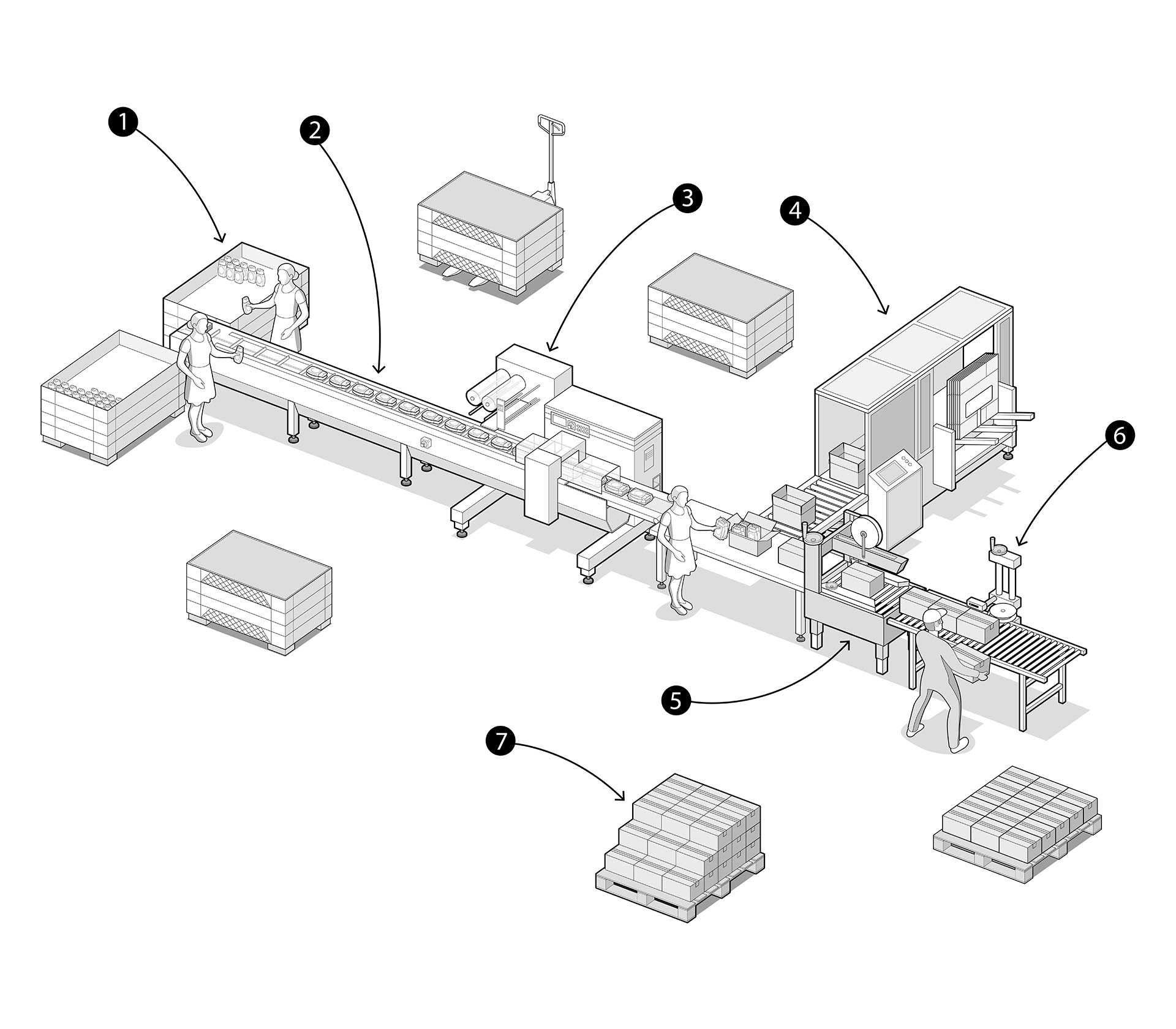

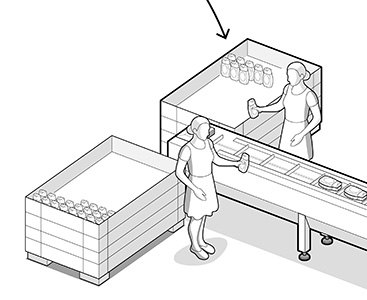

Abbildung 1: Eine Copacking-Produktionslinie, die die einzelnen Schritte im Copacking-Prozess und die verwendeten Maschinen zeigt. (1) Eingangspalettenboxen, (2) Förderbandsystem, (3) Schrumpfverpackungsmaschine und Heißschrumpftunnel, (4) Kartoniermaschine, (5) Kartonversiegelungsmaschine, (6) Etikettendrucker-Applikator, (7) Ausgangshölzerne Paletten. Weitere Details zu den einzelnen Schritten sind unten zu finden.

Copacking hat zwei sehr unterschiedliche Perspektiven: Marketing und Logistik. Was das Marketing betrifft, ermöglicht es eine erhöhte Sichtbarkeit von Produkten durch saisonale Verpackungen, Aktionssets, Multipacks oder durch die Präsentation eines Hauptprodukts inklusive Probe. Copacking steht sogar im Zentrum einiger neuer Märkte, beispielsweise dem aktuellen Trend von Abonnementboxen (z. B. für monatliche Auswahlen an Schönheitsprodukten, Kleidung, DIY usw.). In logistischer Hinsicht kann Copacking eine Reduktion der Lieferzeiten ermöglichen, die Logistik erleichtern, indem die Produkte direkt von den Paletten in die Regale gebracht werden, und insbesondere wenn diese Tätigkeit an reine Dienstleister ausgelagert wird, können damit ganze Komplexitätsklassen vermieden werden.

Hypermärkte, die allgemeine Waren verkaufen, sind die größten Verbraucher von Copacking (meist intern von der Hypermarktmarke durchgeführt), aber Copacking wird auch in vielen Branchen wie Schönheit und Kosmetik, Medizin und Pharmazie sowie in der Lebensmittel- und Getränkeindustrie weit verbreitet genutzt. Der globale Copacking-Markt ist ein wachsender Markt, der 2020 etwa 50 Milliarden Dollar wert war und bis 2026 voraussichtlich fast doppelt so hoch sein wird.2 Diese Tendenz wurde auch durch die Covid-19-Pandemie begünstigt, die diesem Markt Aufschwung verlieh.

Von schlüsselfertig bis tolling sind Copacking-Dienstleistungen relativ vielfältig. Die Services spezialisierter Copacking-Anbieter können sehr umfassend sein, angefangen bei der Gestaltung der Verpackung (sei es Blisterverpackungen, Schrumpfverpackungen, Flüssigkeitsabgabeverpackungen etc.), über Laminieren, das Falten von Flyern, das Bedrucken und Anbringen von Etiketten oder Barcodes an Produkten, das Trocken- oder Flüssigkeitsabfüllen bis hin zum Kitting.

Marketing und Markenbekanntheit

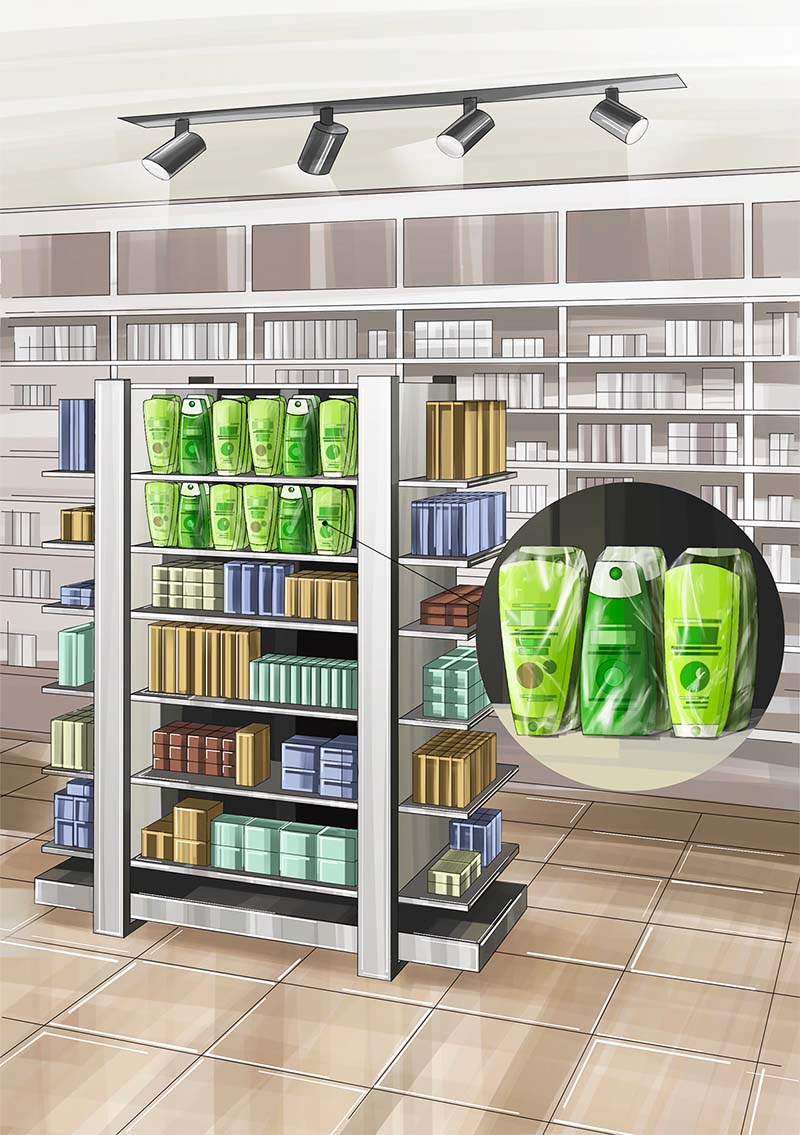

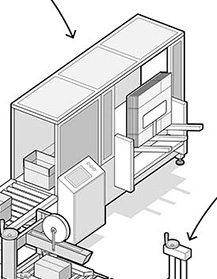

Abbildung 2: Eine eigenständige Copack-Struktur (rechts), die einzeln verkaufte Kosmetikprodukte, wie Nagellack, präsentiert.

Die Hauptziele des Copackings sind die Verbesserung der Markenbekanntheit und die Gewinnung von Marktanteilen. Ziel ist es stets, eine verbesserte Präsentation der Produkte zu gewährleisten – was Marketingexperten gerne als „einzigartiges Kundenerlebnis“ bezeichnen – um dem Produkt höhere Sichtbarkeit zu verleihen oder dafür zu sorgen, dass Kunden ein Produkt wiederentdecken. In diesem Zusammenhang lassen sich zwei Hauptkategorien von Copacking unterscheiden.

In der ersten Kategorie des Copackings werden Produkte in der Einrichtung des Copackers gemeinsam verpackt, um anschließend in einem regalfertigen (oder handelsfertigen) Paket an das Einzelhandelsgeschäft verteilt zu werden, in dem die Artikel einzeln verkauft werden. Dies ist besonders nützlich für saisonales Copacking, das die Möglichkeit einer speziellen Präsentation bietet. Ein Beispiel hierfür könnte eine eigenständige Einheit zu Ostern sein, bestehend aus einer Auslage im Stil eines kleinen Bauernhofs, die eine Auswahl an Schokoladen-Ostereiern enthält (die ihrerseits Bundles sein können). Diese gesamte Einheit würde als ein Stück verschickt und so ausgestellt, und Kunden könnten dann ein Produkt aus der Einheit erwerben. Der Vorteil hierbei ist, dass es die Präsentation im Einzelhandelsgeschäft erleichtert und einen besonderen Effekt im Geschäft erzeugt, um maximale Aufmerksamkeit zu erzielen. Es kann für saisonale Verpackungen oder besondere Promotions verwendet werden, manchmal mit relativ großen Präsentationsflächen (z. B. Gondolen3, Bögen usw.).

Abbildung 3: Ein Copack auf der Gondel eines Einzelhändlers, bestehend aus einer Shampoo-Flasche und einer Conditioner-Flasche, verpackt in einer Kunststoff-Schrumpfhülle.

In der zweiten Kategorie werden Produkte zu einem einzigen Bundle oder Set zusammengestellt, können aber nicht getrennt werden (z. B. ein Werkzeugset mit Schraubenziehern, Zangen etc., ein Set aus Shampoo-Flaschen mit einem Drei-für-zwei-Angebot etc.). Dies findet das ganze Jahr über statt und ist die häufigste Methode im Copacking. Typischerweise wird diese Methode für Werbeaktionen verschiedener Produkte in derselben Charge verwendet, die dann zu einer einzigen Verkaufseinheit zusammengefasst und durch einen einzigen Barcode identifiziert werden. Oft erfordert dies, dass das Aktionsangebot auf Aufklebern oder anderen Marketingmaterialien gedruckt wird. Dies kann helfen, Überbestände abzubauen oder einfach das Image eines Produkts für eine erneute Attraktivität aufzubereiten. Eine neue Verpackung kann dem Kunden die Möglichkeit bieten, das Produkt erneut zu „entdecken“.

Copacking ist ein nützliches Instrument, um nicht nur die Sichtbarkeit von Produkten und Marken bereits bestehender Produkte zu erhöhen, sondern auch, um ein neues Produkt voranzutreiben, zum Beispiel durch Beigabe von Proben zu einem etablierten Produkt. Ein Beispiel hierfür könnte eine kleine Flasche eines neuen Feuchtigkeitscremes sein, die an einer Flasche Gesichtsserum befestigt ist. Dies erhöht die Sichtbarkeit, indem dem Kunden ermöglicht wird, das neue Produkt auszuprobieren, ohne eine zusätzliche Investition tätigen zu müssen. Dies bietet auch die Möglichkeit, dass der Hersteller das finanzielle Risiko senkt, dem das Unternehmen ausgesetzt ist. Produkte in einer bestimmten Menge können produziert und erprobt werden, ohne große Summen in Gebäude, Ausrüstung oder Personal zu investieren, insbesondere wenn das Copacking ausgelagert wird. Sobald sich das Produkt als erfolgreich erwiesen hat, kann der Hersteller entscheiden, stärker zu investieren. Dieser Test, bekannt als Linienversuch, ist in erster Linie für eine kleine Probengröße nützlich, kann aber auch bei Produkten mit einer begrenzten Produktionsserie von Vorteil sein.

Logistik und Kostenreduktion

Auch hinsichtlich der Lieferzeiten und Kostensenkung gibt es Vorteile. Zutaten oder Bestandteile des zukünftigen Copackages können auf optimierte Weise von verschiedenen Lieferanten an eine Copacking-Einrichtung versendet werden, in der das zukünftige Fertigprodukt zusammengebaut wird. Die Kosteneinsparungen resultieren aus reduzierten Fracht- und Transportkosten: Das Bewegen von Produkten zwischen Lagern während der Verpackung und Distribution kann die Frachtrechnung um fast 40% erhöhen.4 Die Auslagerung des Copackings an eine spezialisierte Einrichtung statt auf Filialebene ermöglicht eine offensichtliche Kostenoptimierung in Bezug auf Arbeitskräfte und Lagerhaltung, spart Platz usw. Darüber hinaus kann das Regalfertigmachen der copackten Produkte einen enormen logistischen Vorteil für die Geschäfte bieten.

Zudem kann Copacking vollständig ausgelagert werden. Externe Copacker verfügen bereits über die notwendigen Einrichtungen hinsichtlich Personal, Ausrüstung und Fachwissen, sodass der Hersteller oder Einzelhändler nicht in Verpackungsmaschinen oder dediziertes, geschultes Personal investieren muss. Für Unternehmen, die nicht in großem Maßstab operieren, wird geschätzt, dass die Betriebskosten um bis zu 7% bis 9% gesenkt werden können, indem Verpackungsaktivitäten an Contract Packager ausgelagert werden, was zu geringeren Kosten für Maschinen und Arbeitskräfte führt.2

Der Betrieb und die Überwachung einer Copacking-Einrichtung erfordern einen gewissen Zeitaufwand; ein weiterer Reibungspunkt entsteht, wenn das Unternehmen ein weiteres Team mit einem weiteren Satz Prozesse verwalten muss. Die Beauftragung eines Copackers zur Überwachung dieses Prozesses ermöglicht es dem Unternehmen, sich stärker auf andere Bereiche des Geschäfts zu konzentrieren, wie zum Beispiel das Marketing der Produkte. Copacker verfügen oft über Einrichtungen zur Lagerung von Komponenten, Zutaten und dem Fertigprodukt sowie über Versand- und Distributionskapazitäten. Das fachliche Know-how und die Ressourcen gehen über die interne Ausrüstung und das erforderliche Personal hinaus. Copacker sind mit behördlichen Anforderungen und der Rückverfolgbarkeit vertraut, was insbesondere in der Lebensmittel-, Getränke- und Kosmetikindustrie von Bedeutung sein kann, da diese Branchen häufig strenge Vorschriften haben. Darüber hinaus können diese Anforderungen häufig und schnell ändern, was es für kleinere Akteure schwierig macht, Schritt zu halten.

Details der Copacking-Linie

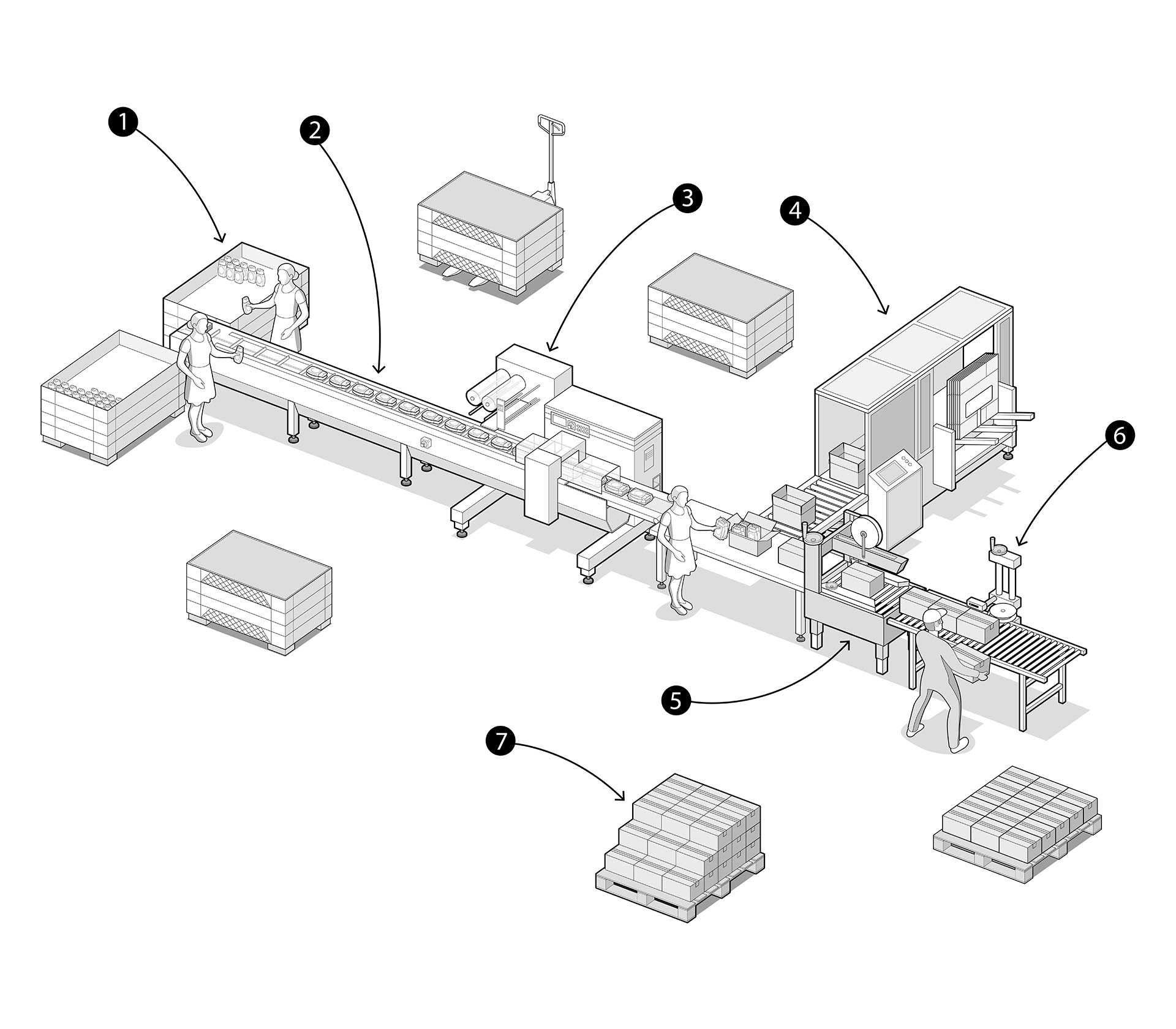

Abbildung 4: Eine Copacking-Produktionslinie.

Eine Copacking-Produktionslinie besteht aus mehreren Schritten und einzelnen Maschinen. Diese Maschinen sind relativ einfach, können kostengünstig erworben oder sogar gemietet werden, falls mehr Flexibilität erforderlich ist. Die einzelnen Geräte sind oft mit Rollen ausgestattet, sodass das Positionieren und Aufstellen der Copacking-Linie schnell und einfach erfolgen kann. Für die manuellen Schritte, zu denen in der Regel das Umsetzen der Produkte oder fertigen Copacks gehört, werden darüber hinaus mehrere Mitarbeiter benötigt.

Eingangspalettenboxen – Die Produkte werden in Palettenboxen (siehe Abbildung 5) verpackt, die nicht mit herkömmlichen Holzpaletten zu verwechseln sind, von dem Konsumgüterunternehmen (FMCG) an dessen Produktionsstätte. Diese Boxen bestehen oft aus Kunststoff, können bei voller Beladung gestapelt werden, was Lagerplatz spart, und lassen sich leicht zur Copacking-Linie befördern.

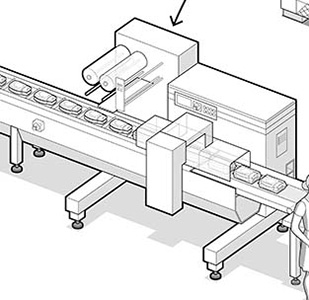

Abbildung 6: Eine Schrumpfverpackungsmaschine und ein Heißschrumpftunnel.

Abbildung 5: Eingangspalettenboxen, gefüllt mit einzelnen Artikeln.

Förderbandsystem – Ein Mitarbeiter ordnet die einzelnen Produkte manuell zu einem Bündel und platziert sie auf dem Förderband. Anschließend werden sie in Vorbereitung auf das Schrumpfverpacken zur nächsten Maschine befördert.

Schrumpfverpackungsmaschine und Heißschrumpftunnel – Die Produkte gelangen zur Schrumpfverpackungsmaschine, wo sie in das Schrumpffolienmaterial eingehüllt werden, meist Niederdichtes Polyethylen (LDPE). Im dargestellten Beispiel (siehe Abbildung 6) gibt es zwei LDPE-Rollen, jedoch ist auch eine einzelne Rolle möglich. Anschließend wird die Schrumpffolie entweder mit einem heißen oder kalten Messer geschnitten. Die gebündelten Produkte passieren dann den Heißschrumpftunnel, wodurch sich die LDPE-Hülse zusammenzieht und sich eng an die Konturen der Produkte anpasst. Es gibt mehrere Arten, wie dieser Prozess funktionieren kann, unter anderem mit Infrarot- oder Dampfverfahren, aber die gängigste Variante ist ein Umluft-Schrumpftunnel. Hierbei werden herkömmliche Heizelemente zusammen mit elektrischen Gebläsen eingesetzt, um die heiße Luft zu zirkulieren.

Abbildung 7: Eine Kartoniermaschine.

Kartoniermaschine – Flache Bögen von vorgeschnittenem Karton werden in diese Maschine eingespeist (siehe Abbildung 7) und dann in die richtige Form gefaltet. Zusätzliches Zuschneiden, Lochen und Verkleben des Kartons sind weitere Möglichkeiten. Diese Maschine steht senkrecht zur Produktionslinie und befördert die fertigen Kartons zum Hauptförderband. Ein weiterer Mitarbeiter legt anschließend die eingeschrumpften Copacks in den Karton, der dann versiegelt wird. Mehrere Copacks werden häufig im selben Karton verpackt, was den Einzelhändler dazu zwingt, eine große Menge der Produkte zu kaufen – normalerweise mehrere Wochenverbräuche. Dadurch entfällt der Anreiz für den Einzelhändler, das Copack bei etwaigen Aktionsangeboten aufzuteilen, wie zum Beispiel „Kaufe eins, erhalte das zweite zum halben Preis“, was finanziell von Vorteil ist. Um den im Grunde vorhandenen Überbestand rasch loszuwerden, ist der Einzelhändler gezwungen, die Produkte als Copack mit der vorgesehenen Aktion zu führen. Dies hat den zusätzlichen Vorteil, dass noch mehr von der Marke des Herstellers in den Regalen des Einzelhändlers zu sehen ist, was die Sichtbarkeit auf Kosten der Wettbewerber erhöht.

Abbildung 9: Ein Fabrikmitarbeiter, der einen Karton aus einem Etikettendrucker-Applikator entnimmt.

Abbildung 8: Eine Kartonversiegelungsmaschine.

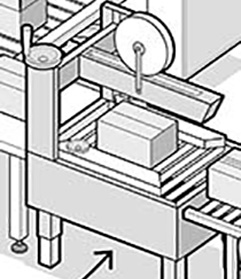

Kartonversiegelungsmaschine – Auch als Kartonverschließmaschine bekannt (siehe Abbildung 8), schließt dieses Gerät den Kartondeckel schnell und effizient und bringt Packband auf die Klappen des Deckels auf, während es hindurchläuft. Diese Maschinen sind verstellbar, manchmal automatisch, um sich an unterschiedlich große Kartons anzupassen.

Etikettendrucker-Applikator – Ein Print-and-Apply-System, manchmal auch als Wipe-on Etikettenapplikator bezeichnet (siehe Abbildung 9), ist eine häufig eingesetzte Maschine im Copacking. Eine einzelne Maschine kann ein selbstklebendes Etikett drucken und es den Kartons während des Durchlaufs anbringen. Dieses Etikett enthält typischerweise den Barcode und die Versandinformationen. Um eine Verzerrung des Etiketts zu verhindern, erfordert dieser Maschinentyp eine Geschwindigkeitsabstimmung zwischen dem Förderband und der Etikettendruckmaschine. Sobald das Etikett angebracht ist, bewegt sich der Karton weiter auf ein Schwerkraft-Rollenförderband.

Ausgehende Holzpaletten – Als letzter Schritt, nachdem die Kartons mit den Copacks gefüllt, versiegelt und etikettiert wurden, lädt ein weiterer Mitarbeiter die Kartons manuell auf günstige, wiederverwendbare, reparierbare Holzpaletten. Diese sind dann versandbereit an den Einzelhändler.

Supply Chain-Integration von Copacking

Ein wachsender Trend

Der globale Markt für Auftragsverpackungen hatte 2016 einen Wert von 26,54 Milliarden Dollar, stieg 2020 auf 49,89 Milliarden Dollar und wird für 2022 mit 47,28 Milliarden Dollar sowie für 2026 mit 89,74 Milliarden Dollar prognostiziert, was einer jährlichen Wachstumsrate (CAGR) von etwa 10,18 % zwischen 2021 und 2026 entspricht.5 Allein der nordamerikanische Markt für Auftragsverpackungen wird voraussichtlich bis Ende 2022 16,35 Milliarden Dollar erreichen.6

Der Copacking-Markt ist relativ fragmentiert, da für die Einrichtung von Co-Packing-Einrichtungen keine großen Investitionen erforderlich sind, weshalb es viele kleine Anbieter gibt. So gibt es beispielsweise in Europa etwa 1.000 aktive Co-Packers.7 In den kommenden Jahren ist mit einer Konsolidierung zu rechnen, da die besten Co-Packers vermehrt Application Programming Interfaces (API)8 für die digitale Integration in the supply chain anbieten werden. Während Copacking nur geringe physische Investitionskosten erfordert, werden zukünftige digitale Co-Packers vermutlich beträchtliche Summen in Software und digitale Infrastruktur investieren.

Auswahl eines Co-Packers

Co-Packing-Dienstleistungen können in weitere, kleinere Unterkategorien aufgeteilt werden, was die Auswahl erleichtern kann. Einige Co-Packers erhalten die Spezifikationen (d.h. eine Formel oder ein Rezept) sowie die individualisierte Verpackung vom FMCG- oder Einzelhandelsunternehmen; dies wird als Tolling bezeichnet. Ein Tolling-Co-Packer erhält alles vom Unternehmen – von den Spezifikationen, Zutaten/Bestandteilen bis hin zur Verpackung –, stellt jedoch die Maschinen und Arbeitskraft bereit.

Am anderen Ende des Spektrums sind Turnkey-Co-Packers dafür verantwortlich, das komplette Produkt herzustellen. Das Design der Verpackung kann dabei vollständig dem Co-Packer überlassen werden. Dies ist besonders bei komplexen oder beeindruckenden Copacking-Strukturen der Fall, beispielsweise bei einem kleinen Winterchalet in einem Hypermarkt. Private-Label-Co-Packers können auch ihre eigene Formel bereitstellen, erlauben jedoch dem Hersteller, seine Kennzeichnungen auf das Endprodukt anzubringen.

Schließlich gibt es Co-Packers, die sich ausschließlich um die Sekundärverpackung kümmern (z.B. eine Shampoo-Flasche und eine Conditioner-Flasche, die in eine Hülle verpackt sind).

Die Wahl eines Co-Packers hängt auch vom Standort, von Vorschriften, Zertifizierungen (insbesondere für Lebensmittel und perishable Waren, bei denen bestimmte Lager- oder Transportanforderungen notwendig sein können), den angebotenen Lieferzeiten sowie – wie in vielen Geschäftszweigen – den Mindestbestellmengen (MOQs) ab.

Wie Lokad helfen kann

Copacking wird weit verbreitet eingesetzt – und das aus gutem Grund – doch ist es, was die supply chain betrifft, ein zweischneidiges Schwert. Zwar bietet es Vorteile, allerdings schafft es auch analytische Schwierigkeiten im Zusammenhang mit der Bestands replenishment, sowohl auf Laden- als auch auf Lagerebene.

Wenn es um Co-Packages geht, bei denen Artikel einzeln verkauft werden können, führt die hohe Granularität der [replenishment] zu Komplexitäten bei der Servicequalität. Eine Vielzahl von Produkten wird dem Geschäft als eine Einheit übergeben, doch innerhalb dieser Einheit werden die gefragtesten Artikel häufiger gekauft, während der Rest teilweise leer bleibt. Betrachten Sie zum Beispiel ein Copackage mit Tassen, auf denen individuelle Vornamen gedruckt sind: Die Struktur als Ganzes wird vom Einzelhändler als Einheit erworben, doch im Inneren verkaufen sich die gefragten „Michaels“ und „Marys“ rasch, was möglicherweise dazu führt, dass die „Janets“ und „Stewarts“ zurückbleiben. Letztlich könnte dies die vom Kunden wahrgenommene Präsentationsqualität verändern und zu Frustration führen, falls das Produkt gefällt, jedoch der eigene Name fehlt. Dies verdeutlicht, dass das Copacking so ausbalanciert sein muss, dass alle Produkte ungefähr gleichzeitig out of stock gehen, sodass die Copack-Struktur am Ende des Verkaufs oder der Saison aus dem Geschäft entfernt werden kann.

Bei Co-Packages, bei denen Artikel nicht separat verkauft werden können, ergibt sich eine andere Herausforderung. In diesem Fall kann der Hersteller oder Einzelhändler den Inhalt seines Bundles nach eigenem Ermessen anpassen. Dies birgt die Versuchung, das Bundle basierend auf dem aktuellen Lagerbestand zu modifizieren und vielleicht vermehrt ein bestimmtes Produkt zu verwenden, um Überbestände abzubauen. Nehmen Sie das Beispiel einer Käseplatte: Hat der Hersteller einen Überschuss an Brie, könnte er versucht sein, das Bundle so anzupassen, dass es zu 40 % aus diesem speziellen Käse besteht. Aus Sicht des Einzelhändlers mag dies wie ein gutes Angebot erscheinen, doch macht es die Platte für Kunden, die Vielfalt suchen, weniger attraktiv. Dasselbe gilt für Bundles, die Produkte mit unterschiedlichen Mindesthaltbarkeits-/Verkaufsdaten enthalten. Kunden mögen kein Ungleichgewicht. Copacking sollte stets mit dem Ziel der Bestandsbalance eingesetzt werden. Es ist in Ordnung, ein wenig mehr von dem, was im Überfluss vorhanden ist, zu fördern, aber dies sollte moderat erfolgen, damit es vom Kunden nicht negativ wahrgenommen wird.

Diese Probleme, die statistischer und analytischer Natur sind, lassen sich mit herkömmlichen Kassensystemen (POS), enterprise resource planning Systemen (ERP) und Lagerverwaltungssystemen (WMS) besonders schwer angehen – hier kommt Lokad ins Spiel. Der programmatische Ansatz von Lokad und die durch Envision gebotene Flexibilität können helfen, das Gleichgewicht zu finden. Dadurch sinkt die Wahrscheinlichkeit von Servicequalitätsproblemen beim ersten Typ von Copacking, und gleichzeitig wird das richtige Gleichgewicht beim zweiten Typ gefunden, sodass der verfügbare Bestand optimal genutzt und unterschiedliche Mindesthaltbarkeits-/Verkaufsdaten berücksichtigt werden. All dies kann erreicht werden, während ein gewisser Grad an Attraktivität beibehalten wird.

Anmerkungen

-

Beide Schreibweisen werden verwendet, jedoch ist in letzter Zeit die nicht-hyphenierte Schreibweise häufiger geworden, was wahrscheinlich auf einen aufkommenden, unkoordinierten Marketing-Schub vieler Co-Packers zurückzuführen ist. ↩︎

-

Contract Packaging Market – Growth, Trends, Covid-19 Impact, and Forecasts (2022 - 2027), Mordor Intelligence ↩︎ ↩︎

-

Eine Gondel, im Kontext eines Supermarkts, ist eine freistehende Struktur, die von Einzelhändlern zur Produktpräsentation genutzt wird und gewöhnlich am Ende von Gängen aufgestellt wird. Co-Packages werden häufig in Gondeln bestückt. ↩︎

-

Co-packing: The complete guide, Bennet (Abgerufen im Mai 2022 von bpkc.com) ↩︎

-

Global Contract Packaging market – By Packaging, End Users, Regions – Market Size, Demand Forecasts, Industry Trends and Updates (2016-2022), Research and Markets ↩︎

-

North America Contract Packaging Market – By Services, Vertical, Country, Trends, Forecasts (2017-2022), Mordor Intelligence ↩︎

-

European Co-Packers Association (ECPA) Marktbericht 2021 ↩︎

-

Eine Application Programming Interface (API) ist eine Form einer Software-Schnittstelle, die eine Verbindung zwischen Computern oder Computerprogrammen erleichtert. ↩︎