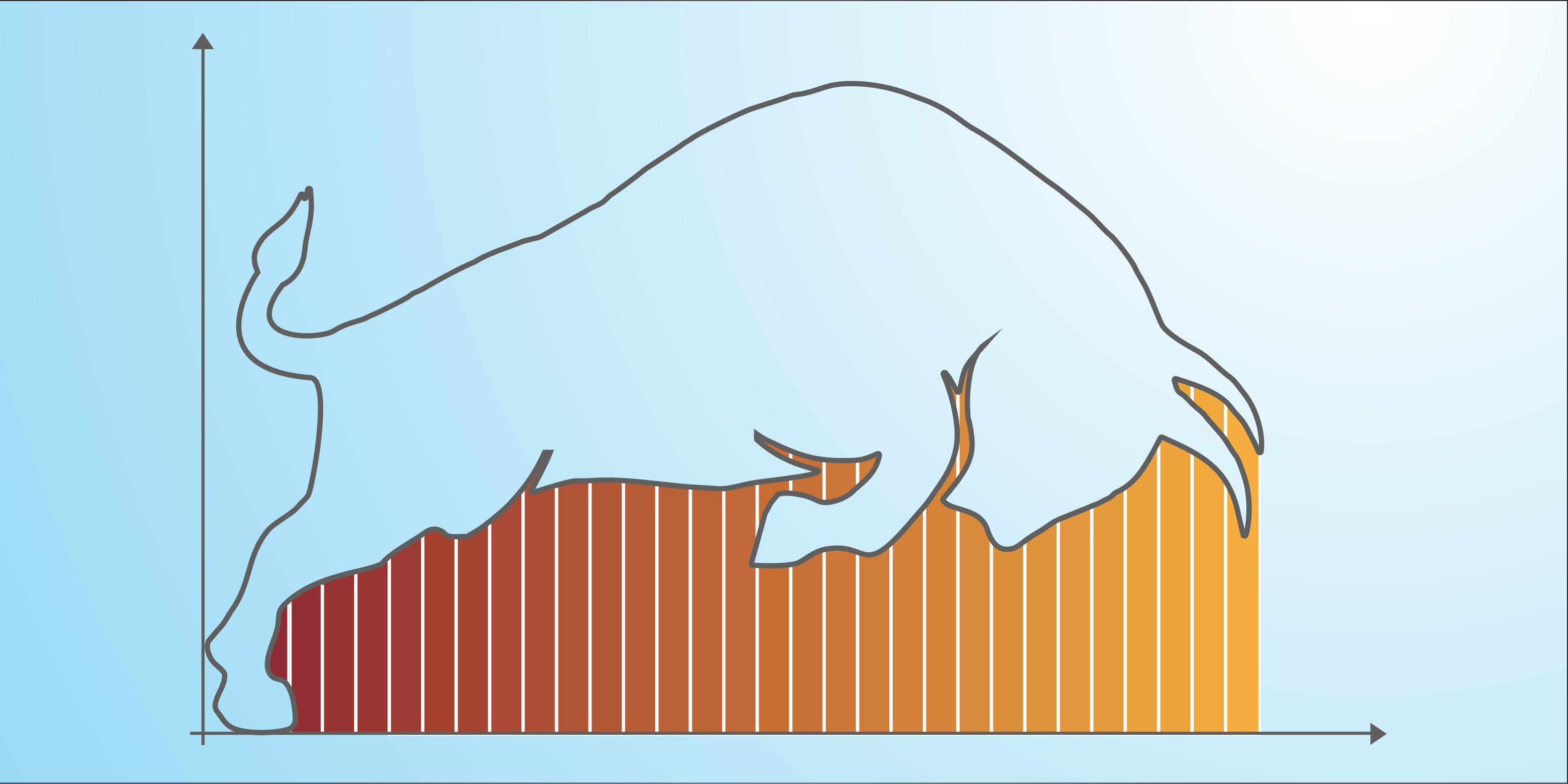

L'effet fouet (supply chain)

Dans les supply chains, l’effet fouet (‘Bullwhip effect’ en anglais) est dû à l’amplification des fluctuations remontant la chaîne. Alors que les entreprises en aval peuvent faire face à une demande des consommateurs stable, les échelons en amont, y compris les fournisseurs, peuvent connaître des variations plus importantes dues à des facteurs tels que les fluctuations de prix, le batching, la modélisation prédictive et les problèmes de coordination. L’effet fouet, qui a été identifié pour la première fois dans les années 1960, est devenu omniprésent dans un monde globalisé où les supply chains sont complexes, vastes et internationales. Il génère des excès de stocks, des retards et un service client médiocre, particulièrement dans les industries comportant de nombreux intermédiaires. Les entreprises se sont adaptées pour répondre à cette demande irrégulière en lissant leur production et en assurant des niveaux de stock.

Effets d’amplification dans la supply chain

La supply chain peut être considérée comme un système dans lequel les entreprises ajustent leurs achats, leur production et leurs prix. L’objectif global est de maintenir l’offre en phase avec la demande, face à des fluctuations aléatoires nécessitant des ajustements constants aux conditions du marché. La réalisation de ces ajustements relève généralement du domaine de la gestion de la supply chain (SCM).

Dans ce système, les décisions de SCM peuvent exacerber les fluctuations remontant la chaîne. En prenant l’exemple simple des FMGC avec un magasin, un entrepôt régional et une usine fournissant l’ensemble du pays, des amplifications peuvent résulter de commandes regroupées (batching) : alors que les consommateurs achètent des produits un à la fois, le magasin, pour des raisons de coût, commande des palettes à son fournisseur. Par conséquent, l’entrepôt régional est confronté à une demande de palettes mais ne peut commander que des camions complets auprès de l’usine. Au final, l’usine reçoit des commandes erratiques de camions, alors même que la demande des consommateurs est stable.

De plus, des synchronisations accidentelles, telles que les commandes sur calendrier, entraînent des effets de résonance qui accentuent les effets fouet. Si deux entrepôts prennent l’habitude de passer leurs commandes le lundi, car cela simplifie leur planification interne, le résultat est une commande de deux camions au lieu d’un pour l’usine ce jour-là. Dans cette situation, le manque de données peut amener l’échelon en amont à interpréter à tort cette situation comme un pic de demande et à augmenter sa production.

Examiner les causes profondes

Les effets fouet émergent généralement de l’intention de réaliser des économies d’échelle (batching, promotions) ou comme une conséquence des modèles de décisions en SCM eux-mêmes (modélisation prédictive, problèmes de coordination).

Promotions

Les producteurs tentent d’augmenter leurs parts de marché grâce aux promotions et aux remises sur le marché. Face aux variations de prix, les entreprises achètent en quantités qui ne reflètent pas leurs besoins immédiats et créent des effets fouet. Elles préfèrent acheter en plus grandes quantités et constituer des stocks pour l’avenir afin de réaliser des économies d’échelle.

Bien que les promotions puissent sembler irrationnelles car elles génèrent des coûts supplémentaires pour les producteurs, elles constituent une manière de stimuler les marchés et de modifier les équilibres. En effet, les remises temporaires concentrent la demande et obligent les producteurs à constituer des stocks à grand coût, mais elles représentent également une opportunité de gagner des parts de marché en perturbant le statu quo.

Batching

La pratique du batching consiste pour les entreprises à tenter de tirer parti des économies d’échelle grâce aux remises de prix, aux expéditions groupées ou aux lots de production. Pour le réapprovisionnement de stocks, un entrepôt ne passe pas immédiatement commande auprès de son usine. Il préfère regrouper, ou accumuler, les demandes afin de réduire les coûts associés et de réaliser des économies d’échelle sur la livraison.

Les batchs conduisent à des compromis entre les économies d’échelle et les problèmes qu’ils génèrent : tandis que de gros batchs réduisent les coûts de production, les retards induits entre le réapprovisionnement et les ventes entraînent une désynchronisation avec la demande et obligent les entreprises à constituer d’importants stocks. Ainsi, les entreprises doivent trouver un équilibre pour déterminer une taille de batch qui n’épuise pas les gains des économies d’échelle. Si un entrepôt commande deux camions d’un coup alors qu’il serait possible d’échelonner les commandes sur la semaine, cette situation ne se traduit pas par des économies d’échelle mais augmente les niveaux de stock et les coûts associés.

Bien qu’il ne soit pas toujours possible de diviser les batchs en production (contraintes sur les temps de réaction en chimie industrielle…), le transport offre de nombreux leviers à cet effet. Premièrement, les entreprises peuvent automatiser les commandes afin de minimiser l’intervalle entre le seuil de réapprovisionnement et le réapprovisionnement lui-même. Deuxièmement, elles peuvent passer des commandes avec des assortiments de produits différents pour réduire le nombre de réapprovisionnements. Troisièmement, les entreprises peuvent répartir les réapprovisionnements de manière uniforme afin de lisser leurs niveaux de stock dans le temps.

Modélisation prédictive

La gestion de la supply chain repose sur la bonne anticipation des événements futurs. Les entreprises déterminent leur niveau de production adéquat en prévoyant la demande à l’aide de modèles prédictifs. Ces modèles sont qualifiés de convexes lorsque les prévisions absorbent et lissent les chocs tels que reflétés par les données historiques. Par conception, ces modèles, le plus simple étant les moyennes mobiles, auront tendance à réagir lentement aux variations récentes. En revanche, les modèles non convexes adoptent une perspective différente. Plutôt que d’être conservateurs, ces modèles, comme les tendances linéaires, peuvent proposer des réponses qui ne sont pas observées dans le passé. Ils ne sont pas strictement contraints par ce qui a déjà été observé et peuvent amplifier les fluctuations au risque de se retrouver avec une surproduction.

Le niveau de risque acceptable généré par les modèles prédictifs dépend du secteur. Les modèles non convexes sont optimaux pour les produits non périssables, comme les montres de luxe, où une grande partie du coût de production réside dans les matériaux utilisés. Ces entreprises peuvent profiter d’une augmentation soudaine de la demande pour réaliser un bon profit. Si le modèle réagit de manière excessive, il restera possible de réutiliser les matériaux sur un autre produit sans subir de pertes excessives. En revanche, les modèles convexes conviennent mieux aux produits périssables. Pour les fraises, la valeur du produit diminue rapidement et une surproduction peut se traduire par une perte nette si le modèle de prévision est mal choisi.

Problèmes de coordination

Les “jeux” se produisent lorsqu’une entreprise ne réagit pas aux conditions du marché, mais à la réaction anticipée des autres acteurs. Dans ces “jeux”, les entreprises cessent d’aligner l’offre sur la demande et tentent de modifier l’équilibre en leur faveur. Par exemple, lorsqu’elles repèrent des succès, les entreprises peuvent tenter de dominer le marché en achetant un stock entier. Cette stratégie leur permet d’assurer l’exclusivité sur un produit et donc de gagner des parts de marché en attirant de nouveaux consommateurs. Cependant, cela crée de l’incertitude et des pics de demande irréguliers pour les fournisseurs, ce qui entraîne des problèmes de coordination. En réponse, les fournisseurs peuvent décider de rationner leurs produits afin de réduire les fluctuations des commandes. Cette approche est susceptible d’être sous-optimale et coûteuse tant pour l’offre que pour la demande, car elle réduit les quantités échangées. La principale solution pour minimiser les stratégies de jeu consiste à réduire les asymétries d’information afin de mettre tous les acteurs sur un pied d’égalité. Pour ce faire, certains fournisseurs obligent leurs clients à leur donner un accès direct à leurs niveaux de stock. Ainsi, ils évitent de mal interpréter la demande des clients et utilisent ces informations pour sécuriser leurs stocks.

Perspectives contraires

Les entreprises peuvent tirer parti des effets fouet et ne cherchent pas toujours à les atténuer. Pour des produits dont le succès est incertain, les entreprises choisissent de produire plus que la demande afin de créer des impulsions, en espérant qu’une diffusion massive du produit générera un effet buzz. Cette stratégie est utilisée pour les produits « winner takes all » dans lesquels l’incertitude et la variabilité sont intrinsèques, et pour lesquels le succès d’un produit hautement rentable compensera les nombreux échecs.

À l’opposé des effets fouet, la supply chain peut également être une source d’atténuation. Pour l’exemple de la production d’eau en bouteille, bien que la demande soit principalement concentrée en été, le fabricant produit tout au long de l’année afin d’assurer des stocks tampon pour faire face au pic saisonnier. Dans ce cas, la demande des consommateurs varie plus fortement que la production. Ce mécanisme est exacerbé à chaque échelon de la supply chain et les variations de la demande sont aplaties à mesure que l’on remonte la chaîne.

En jouant sur les contraintes de temps et de stocks dans la supply chain, les entreprises peuvent utiliser la stratégie de rareté perçue pour renforcer l’attractivité de leurs produits. En sous-estimant délibérément la demande et en favorisant les retards, elles créent des ruptures de stock, ainsi que des attentes pour leur produit (files d’attente), renforçant ainsi l’image de rareté qui y est associée.