00:51 イントロダクション

02:14 新規性

03:32 これまでの経緯

05:16 短い定義(要約)

07:00 サプライチェーンペルソナの構築(要約)

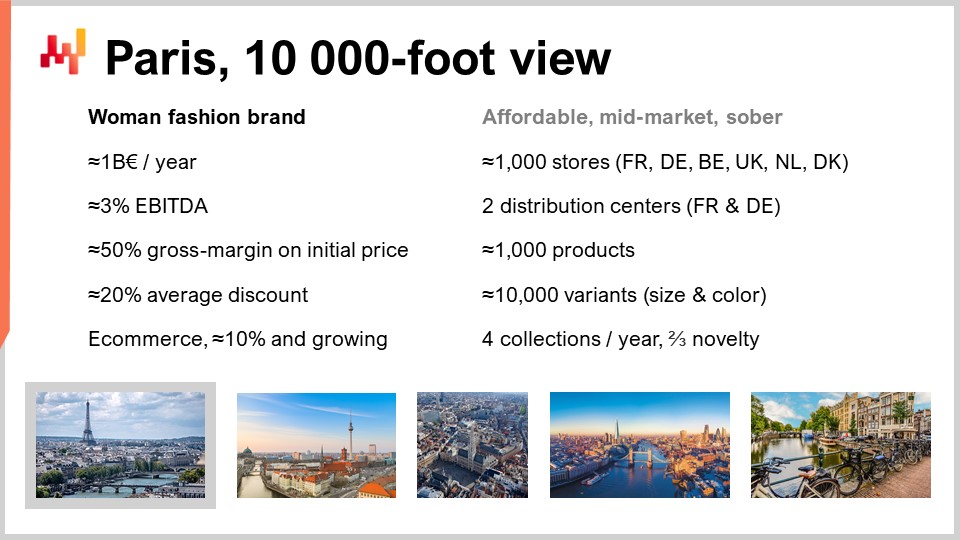

08:50 パリ、全体像

16:18 品揃え計画 1/3

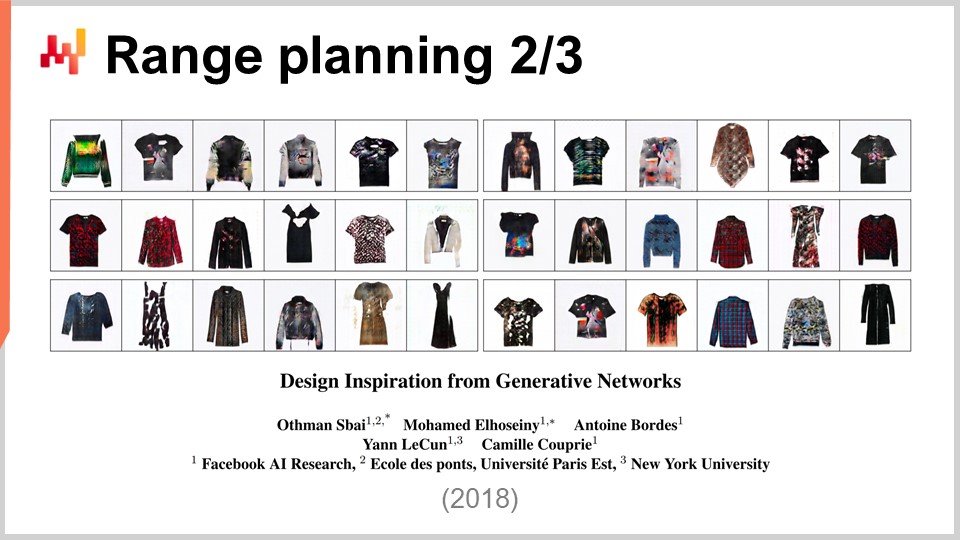

19:25 品揃え計画 2/3

21:18 品揃え計画 3/3

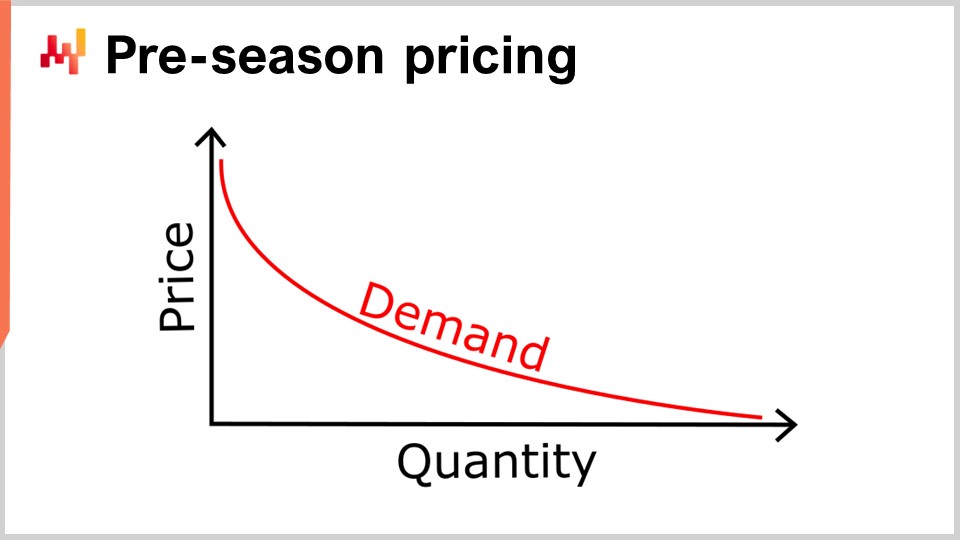

25:08 シーズン前価格設定

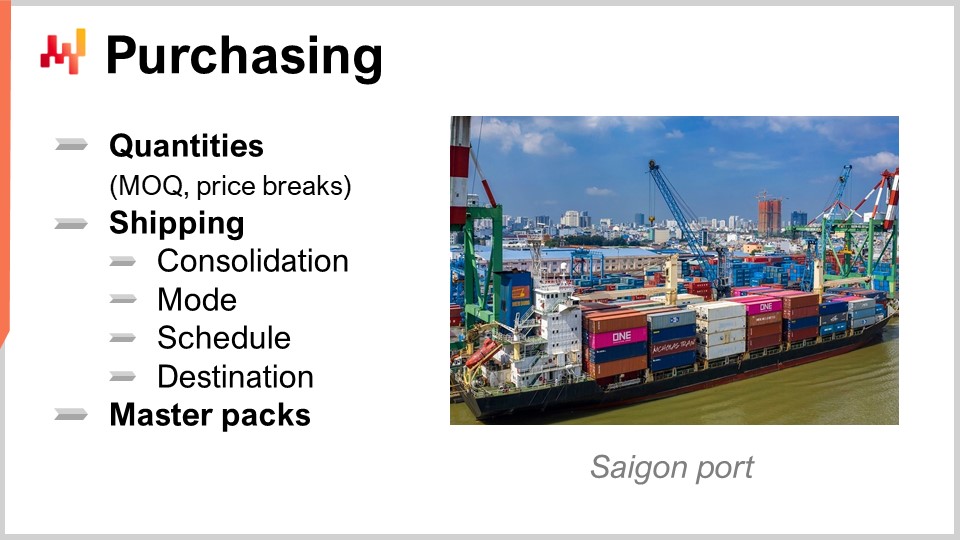

29:27 購買

38:12 インバウンド流通センター

41:36 店舗への「初回」投入

47:51 店舗への「定期」投入

56:02 シーズン中価格設定

01:00:59 その他の要素 - このペルソナの制限事項

01:04:16 結論

01:06:42 今後の講義と視聴者からの質問

説明

パリは、広大な小売ネットワークを運営する架空の欧州ファッションブランドです。このブランドは女性をターゲットにし、比較的手頃な価格を打ち出しています。デザインラインは比較的クラシックで落ち着いている一方、主要なビジネスドライバーは常に新規性でした。年間に複数のコレクションを展開して新製品の波を投入します。適切な製品を、適切な時期に、適切な価格で、適切な在庫量で投入することは、主要な課題の一つです

完全な文字起こし

皆さん、こんにちは。このサプライチェーンに関する一連の講義へようこそ。私はジョアンネス・ヴェルモレル、LokadのCEO兼創業者であり、今日は「パリ サプライチェーン ペルソナ」についてご紹介します。講義をライブでご覧の方は、YouTubeチャットを通じていつでも質問を投稿できます。講義中はチャットを閲覧しませんが、講義の最後にチャットを確認し、見つかった質問に可能な限りお答えします。

今日取り上げるテーマはサプライチェーンとファッション、より正確にはサプライチェーンがファッションに何をもたらすかという点です。サプライチェーンに関する書籍を開くと、私たちが直面している具体的な課題について、通常は段落ごとに5行ほどの説明があるのが常です。その後、その書籍は解決策、もしくは解決策の一要素について説明します。解決策としては、時系列の予測や、Open-to-Buy、SNOPなどが考えられます。しかし、問題側と解決策側の不均衡があるとき、私はその不均衡について考察し、提案される解決策が問題に対して本当に適切かどうかを反省します。

これが、本日の講義で議論する主なポイントとなります。女性向けファッションブランドであるパリについて、詳細に解説していきます。ファッション業界に存在する様々な問題を分析することが目的です。

私にとっての課題は、理にかなったプレゼンテーションを作ることです。もしファッション企業が直面するあらゆる問題を巨大なカタログのように単に列挙するだけでは、ほとんど意味をなさないものになってしまうでしょう。

そこで、今回の講義を進める方法として、私は新規性の観点からアプローチすることにしました。ファッションは本質的に新規性によって駆動され、同時にいつも似ているようでいて、常に異なる微妙な年次現象でもあります。この講義の趣旨は、ファッションそのものやそのダイナミクスについての講義ではなく、これらのダイナミクスが私たちが直面しているサプライチェーンの変革とどのように連携しているかを解説することにあります。

多くのサプライチェーン企業が直面する一連の問題を検証するために、私は製品自体のライフサイクルをたどる方法を提案します。これこそが、架空の企業であるパリが設計、製造などを行う製品のライフサイクルを辿る方法です。

これまでのところ、この講義はサプライチェーンに関する一連の講義の第二章の第二講義です。興味のある方のためにワールドプランがオンラインで公開されています。第一章、すなわちサプライチェーンに対する私の一般的な見解を、学問としても実践としても示したプロローグは既に終了しました。第一章で見たように、サプライチェーンの改善は、正直な問題というよりも複雑な問題(ウィキッド・プロブレム)であることが明らかです。方法論は非常に重要であり、経験則として、ほとんどの単純な方法論はその複雑な性質ゆえにサプライチェーンの分野では失敗してしまいます。前回の講義ではサプライチェーンを定性的な視点から論じ、サプライチェーンペルソナの概念を紹介しました。もし最初の講義を見ていないなら、最初の講義を見た後で本講義の方がより理解しやすくなるでしょう。しかし、前回の講義を見ていなくても全く迷子にならないように、簡単な要約を提供します。この第二講義では、ファッション業界における供給チェーン管理の詳細に踏み込んでいきます。

要約すると、私はサプライチェーンを、物理的な商品の流れを管理する際に、変動の中でオプション性を掌握することと定義することを提案しました。これからは、この定義を用いて、どのような問題が関連するサプライチェーンの問題となるかを確立していきます。ここでいうオプション性とは、範囲が狭く、明確に定義された意思決定を指します。例えば、本日、ある製品の1単位を流通センターから店舗に移動するという決定は、間違いなく明確で狭い範囲の意思決定です。一方、企業ロゴを変更するという決定は、多くの波及効果を伴い、ブランドの視覚的アイデンティティに挑戦するほどの創造性が求められます。

サプライチェーン・ペルソナの考え方は、科学的な属性を備えた形式でサプライチェーンの知識を伝えることにあります。ペルソナは架空の企業を表しており、2つの重要な側面があります。一つは、実在の企業やその特定の問題について議論する際の問題を回避するために、架空である必要があること。もう一つは、解決策ではなく問題側に焦点を当てることで、ある解決策を推奨する際に生じる利益相反を回避することです。問題に集中することで、利益相反を排除し、サプライチェーンの最も重要な側面に専念できるのです。

この講義では、比較的大規模な小売ネットワークを運営する架空の女性向けファッションブランド「パリ」のサプライチェーン・ペルソナを検証します。このスライドには、議論する企業の様子を把握するために一連のKPIをまとめています。すべて架空のものであることをご留意ください。スライドを読み、この企業の本質をつかむために数秒間お時間を取ります。

それでは、これらの数字と、なぜ特にこれらを選んだのかについて議論しましょう。10億ユーロの年間売上は、欧州や北米のモールやショッピングセンターで一般的に見られるブランドの規模を示しています。また、特定の問題群をも特徴付けます。もし年間売上が100億ユーロの企業を対象にすると、パリとは異なり、非常に垂直統合されている世界的巨大企業が多いでしょう。逆に、年間売上が1億ユーロの企業であれば、ニッチな角度から市場にアプローチする専門企業であり、このペルソナで捉えようとしている主流のファッションブランドとは一線を画すものでしょう。

3%のEBITDAは、ファッション業界が比較的薄利多売の厳しい市場である現実を反映しています。これは、サプライチェーン管理が非常に重要であることを示している点で興味深いです。例えば、EBITDAをたった1%向上させるだけで、利益が3分の1増えることになります。カタログ価格に対して50%の初期粗利益と20%の割引は、この市場で観察される代表的な数字です。製品は初回販売時には大きなマージンを持ちますが、シーズン終了時のセールや大幅な割引によって、企業の収益性は低下します。

また、eコマースが存在しており、全体の10%を占めていると仮定します。eコマース店舗はネットワーク内で最大の店舗ですが、このペルソナはeコマース企業についてではありません。もしeコマース企業について語るのであれば、それは別のペルソナとなります。企業は20世紀後半に誕生し、デジタルネイティブではなかったと仮定します。eコマースは後から登場し急速に成長したものの、依然として支配的ではありません。主要なチャネルは1,000店舗で構成されており、これはこのシナリオにおいて支配的です。10億ユーロの年間売上に対して1,000店舗がある場合、各店舗の年間平均売上は100万ユーロとなります。これらの店舗は、スーパーストアではなくブティックであり、これはミッドマーケットファッションの世界で一般的な形態です。

中央値の店舗は、年間売上がわずか50万ユーロ程度であると考えられます。パリのような企業では、面積こそ小さいものの立地が非常に優れたパワーストアが見られます。これらの店舗は、駅や有名都市の繁華街などに位置していることが多いです。一方で、面積が広い郊外の店舗は、売上高が低い傾向にあります。興味深いことに、最も売上の高い店舗は同時に最も小さい店舗でもあります。このダイナミクスについては後ほど再び触れます。

この企業は、フランスとドイツに一つずつの二つの流通センターを持ち、6か国で事業を展開しています。地理的には比較的集中しているものの、サービス領域は1,000キロメートルに及びます。1つの流通センターが数百の店舗にサービスを提供しており、これはファッション業界では一般的ですが、例えばハイパーマーケットでは見られない比率です。

提供される商品に関しては、ネットワークによって常時1,000種類の異なる製品が取り扱われています。製品と、サイズや色の組み合わせを含むバリアントを区別することが重要です。製品からバリアントへと移行すると、参照数は桁違いに増加します。女性ファッションにおいて年間4回のコレクションがあると仮定すると、各コレクションでは製品のおよそ3分の2が新規で、残りの3分の1が前回の継続品となります。男性ファッションの場合、新規性の比率はやや低くなるでしょう。各コレクションの製品の大部分は、実際には以前には一度も販売されたことがないものであり、ファッション製品は常に何らかの形で以前のデザインのバリエーションとなっています。

まず、製品のライフサイクルの旅を、品揃え計画から始めましょう。コレクションの最初には、スタイリッシュなアイデアやスタイルのリストが存在するかもしれません。50種類のスタイルと言った場合、これは正確な数字ではなく、数十程度のデザインアイデアが存在し、数百ではないという概念を示しています。これらのアイデアがコレクションのテーマを構成することになります。

約50のスタイリッシュなアイデアを基に、徐々に拡大して最終的には10,000のバリアントが作り上げられ、全体の品揃えが構築されます。ここで私が提案するのは、これら50のスタイリッシュなアイデアから、品揃えを表す10,000のバリアントに移行する過程は、大部分がサプライチェーンの問題であるという点です。製品をスタイルのアイデアから導き出すためには多大なデザインスキルが必要となる可能性があることを否定するものではありません。私が言いたいのは、品揃え計画の問題が明確にサプライチェーンの問題へとシフトするポイントが存在するということです。

例えば、プロセスの最後に、どのサイズを全て取り扱うかを決定しなければなりません。すべての製品に対して全サイズを用意する、もしくはそうしないという決定を下す必要があります。中には、7種類のサイズを用意する理由がない製品もあり、3種類だけにするかもしれません。テーブル上には多くの選択肢があり、サプライチェーンの本質は、このオプション性を管理することにあります。オプションの細部を決定するのは、単なる創造性だけの問題ではなく、市場にフィットさせ、需給のバランスをとる必要があるのです。

色についても同様の議論が可能です。デザインは色の選択に多くを語りますが、最終的には各製品について、1色か2色、または20色かを決定しなければなりません。これは単にデザインの問題ではなく、需給のバランスをとるという課題も含まれています。

原則として、私たちは問題側に焦点を当てたいところですが、ここでFacebookの最近の研究論文を引用することで、解決策に少し言及します。この論文は、生成ネットワークからのデザインインスピレーションについて論じています。Facebookのチームは、ファッション画像のデータセットに基づいて動的に新しいデザインを生成することができるソフトウェアプログラムを構築しました。これは非常に興味深いことで、先に述べた品揃え計画やスタイリッシュなアイデアの発想に戻ると、実際に新たなスタイルを生成する段階においても、大量の作業が高度に自動化・最適化された方法で行うことが可能であると考えるのは、サイエンスフィクションではないということがわかります。特に、スタイル転送の成功事例については本日は詳述しませんが、いくつかの他の文献でもその成功事例が説明されています。例えば、Tシャツのパターンにおけるスタイルを識別し、それを自動的に転送して同じスタイルをドレスに適用することが可能です。これは、従来は純粋なデザインや創造性の領域に属していたものが、適切なインフラ(例えば、この作業を行うソフトウェア)を整えることで、自由に活用できるオプションとなるため、非常に魅力的です。

私が議論したかったポイントは、品ぞろえの計画作業の多くが、テーブル上の選択肢を活用するという単純な問題であるため、実際にはサプライチェーンの問題とみなすべきだということです。さて、良い品ぞろえや悪い品ぞろえを定義する要因とは何でしょうか?その要因を検討する必要があり、最初の要因は広範なカバレッジです。品ぞろえに新たな製品が追加されるごとに、拡張された品ぞろえを通じて取り込める余分な顧客層を満足させる機会が提供されるのです。直感的に、より大きな品ぞろえはより大きな需要の割合を捉えます。

しかし、導入される各製品ごとに何らかのカニバリゼーション(内部競合)が発生するため、収穫逓減の効果もあります。例えば、ブラックドレスを一着導入すれば需要は見込めますが、少し異なるカットのブラックドレスを二着目として導入した場合、需要が倍になるかというと、おそらくそうはならず、多少の需要増加はあるものの、店舗に入った多くの顧客は二つの間で迷い、一方だけを選ぶでしょう。つまり、品ぞろえは、より大きな品ぞろえによってより多くの需要を取り込むことと、起こるカニバリゼーションや代替とのトレードオフの妥協なのです。

品ぞろえの規模を拡大するたびに、余分な複雑性が生じます。品ぞろえに製品を追加するたびに、その製品のデザインや最終決定を行い、eコマース表示用の見栄えの良いデジタル画像を作成し、必要な情報を収集しなければなりません。製品は個別の参照先として調達、生産、管理する必要があります。追加される各製品をサポートするために、多くのプロセスが必要となるかもしれません。規模の経済は存在しますが、千点以上の製品を扱う場合、その経済効果は急速に尽きると予想されます。追加される各製品は線形的な追加コストを発生させ、かつ収穫逓減を伴います。しかし、後ほど検討する多くの非線形要素も存在します。非線形要素とは、例えばMOQ(最小発注数量)のことです。品ぞろえが大きくなるほど、各製品ごとに大量購入するのが難しくなり、それらのMOQに到達するのが困難になります。MOQに到達することは常に可能ですが、品ぞろえが広範であれば、MOQの制約を満たすためにより多く注文せざるを得ず、結果として過剰在庫を抱えるリスクが生じます。品ぞろえに関して行えることを制約する要因は他にも数多く存在します。

品ぞろえを構築する際、これらの製品に対する何らかの需要を想定しています。ここでは自己預言的な効果が働いており、潜在需要を見込んで製品を作成、設計、生産することで、その需要が実際に生まれるのです。例えば、価格に関しては、低価格がより多くの需要を引き出し、それによって大量生産が可能となり、生産段階での規模の経済を活用できるといった強い自己預言的効果があります。規模の経済により、低コストで生産でき、その結果、より多くの需要が生まれるのです。逆の現象も同様です。

品ぞろえにはこのような緊張関係があります。品ぞろえが大きければ内部需要をより多くカバーでき、魅力が増します。しかし、品ぞろえが大きくなると各製品の出荷数量が減少し、そのため、製品生産時に享受できる規模の経済が少なくなります。これが需給の法則、すなわち経済学101です。

10年前、Lokadというファッション系eコマースのクライアントがこの分野でテストを行っているのを目撃しました。テストされた疑問は、価格がゼロになった場合、需要はどうなるのか、需要は無限大に拡大するのかというものでした。驚くべき答えは、ある意味で「はい」でした。価格がゼロになると、需要は大幅に増加します。このeコマース企業は、偶然仕入れた製品を用いてテストを実施しましたが、その製品はひどいデザイン、悪い色、低品質のために売れないと一般には考えられていました。これらの製品には補える点が全くなく、市場にはまったく需要がないと信じられていたのです。しかし、この仮説を検証するため、製品をウェブサイト上で小売価格ゼロで展示することにしました。顧客は送料を支払う必要がありましたが、製品自体は無料でした。驚いたことに、ほぼすべての在庫が一掃され、価格を大幅に下げることで需要が極めて大きな数量に達することが示されました。

ファッション業界を考えれば、これはそれほど驚くべきことではありません。年間10億ドルの売上を上げる企業でさえ、一般的なファッション市場の1%にも達していないのです。もし、競合他社と比べてはるかに有利な価格を設定できれば、観測される需要は通常の1桁、あるいは2桁のオーダー大きくなる可能性があります。私の見解では、価格設定は非常にサプライチェーンに起因する問題です。高い価格か低い価格かの決定は、観測される需要の量に大きな影響を及ぼします。サプライチェーンは、企業およびブランドが生み出す価値を最大化するために、これらすべてのオプションを活用する必要があります。

品ぞろえが確定したところで、次はそれをどのように生産するか決定する必要があります。この例では、企業が生産を完全にアウトソーシングし、主にアジアに所在する第三者サプライヤーに依存していると仮定しています。この選択は、ヨーロッパや北米のファッション企業にとって一般的な慣行であるという事実に基づいています。

次に、リードタイムについて考える必要があります。サプライヤーに渡された発注書の発行から商品の受領までの全体のリードタイムは約4〜6ヶ月です。しかし、輸送時間だけを見ると、中国やベトナムからヨーロッパへ海上輸送でコンテナを送るのに約30〜35日かかります。輸送時間はリードタイムのかなりの部分を占めますが、最大の要素ではありません。

4〜6ヶ月のリードタイムの大部分は、サプライヤーが自社の原材料を調達し、商品を生産するために必要な期間です。この段階で品ぞろえが確定し、どの数量を購入するかを決定しなければなりません。まず考慮すべきは各種の制約です。通常、MOQ(最小発注数量)を遵守する必要がありますが、MOQには様々なバリエーションがあり、ほとんどの場合、それらが見受けられます。例えば、製品レベルでのMOQや、サイズや色などのバリエーションに至る最終参照としてのバリアントレベルのMOQがあります。また、発注書単位で適用されるMOQもあり、例えば、総数が50,000個以上でなければ発注書を通すことができないといった制約もあります。さらに、任意の色を選んでも、選んだ各色ごとに3,000メートルの生地というMOQが必要になるなど、より洗練されたMOQも存在します。MOQは単一の問題ではなく、一連の制約なのです。

さらに、数量が増加するにつれてサプライヤーが単位あたりの価格を下げるという、規模の経済による価格段階割引も存在します。発注書の最適化は、単一のバリアントと数量だけで決まるものではなく、考慮すべき点や働いている要因が数多くあります。最終的には、それらすべてが商品の販売能力、すなわちネットワークのキャパシティを反映することが望まれます。これについては後ほど議論します。

発注書が通過した後も、問題はそこで終わりません。次に出荷方法について考える必要があります。例えば、企業がベトナム近郊に複数のサプライヤーを抱えている場合、これらのサプライヤーの生産をコンテナに統合することに関心が向けられるかもしれません。各サプライヤーがフルコンテナを送る代わりに、複数のサプライヤーの生産を出荷前に統合することを検討できます。

また、輸送手段についても考慮する必要があります。通常、この例のような中堅のファッションブランドは、経済的理由から商品の大部分を海上輸送で運びます。しかし、より高価な商品については航空輸送が可能です。航空輸送を支配するコストは重量であり、海上輸送では体積が重視されます。出荷計画においては、例えば、海上で30〜35日で到着するフルコンテナと、一部を航空便で早期に到着させるという混合輸送を採用するのが理にかなっている場合があります。企業が既に直面している初期のストックアウトを解決したり、いち早く市場テストを行ったりするなど、混合輸送を選ぶ理由は数多くあります。これには、eコマースで製品を販売・展示して需要を測る、店舗で試験運用を行う、または品質保証の評価を実施する、といった理由が含まれます。混合輸送手段を選択することには多様な利点があるのです。

全体のリードタイムは通常4〜6ヶ月であるため、企業は計画に非常に注意を払う必要があります。購入されるほとんどの製品には、それぞれ固有の季節性が存在します。例えば、冬用コートが3月に到着しても意味がなく、9月に流通センターに到着し、10月に店舗に並ぶのが望ましいのです。スケジューリングの面では、生産者はすべてを一括して生産・出荷するか、あるいは数量が許すなら実際のネットワーク内での生産・消費状況に応じて、徐々にコンテナを生産・出荷するかを検討すべきです。

もうひとつの考慮点は、マスターパックの利用です。マスターパックとは、箱の中に小規模な品ぞろえが含まれているというシンプルなアイデアです。通常、1つの箱には同一バリアントの製品が多数(例えば200枚のTシャツなど)収納されることがあります。問題は、小規模な品ぞろえを1箱にまとめるかどうかです。これは、箱を開封せずに流通センターに送ることで取り扱いコストを削減でき、そのまま店舗に送ることができるため、興味深い選択肢です。しかし、その反面、マスターパックはより硬直したバンドルとなり、一度に店舗へ送らなければならないため、柔軟性を大幅に失うという欠点があります。

商品が購入され輸送中となった今、最終的にはインバウンドの流通センターに到着します。流通センターに関して最初に決定すべきは、コンテナの行き先です。ドイツの流通センターに送る、二つの流通センターを交互に利用する、あるいは一つの流通センターにコンテナを送った後、余剰数量を第二の流通センターに再配分する、などの選択肢があります。ヨーロッパでは、これら二つの流通センターは車でおよそ1日程度の距離にあり、非常に遠いわけではありません。

次に、クロスドッキングの問題があります。もし、フランス向けとドイツ向けの箱が混在するコンテナが到着した場合、クロスドック作業を行うべきです。コンテナが流通センターに到着して全ての箱を降ろし、一度保管してから再度ピッキングしてドイツへ出荷するのは避けたい作業です。希望するのは、荷下ろしの際に全ての箱を直接クロスドッキングし、即座に再出荷することにより、箱を保管して再度取り出すという多くの手作業を省くことです。これが最初の作業となり、たとえ当初はそのコンテナが特定の流通センター向けであると認識していても、市場状況が変わって即時の再配分が可能になるため、すべての到着コンテナに対してこの操作を行わなければなりません。

次に、どの箱を開封するかを決定しなければなりません。品質管理のためにいくつかのアイテムは開封する必要がありますが、開封を始めるとより多くのスペースを占有するため、その点を考慮する必要があります。これを行わなければ、例えばeコマース向けのピッキング作業などで生産性が低下する可能性があります。通常、このシナリオにおけるeコマースの出荷は、二つの流通センターのいずれかから行われます。もちろん、流通センターの保管容量などの制約も考慮し、コレクションのために特定期間に多くのコンテナを送る場合、年間の特定時期にアジアからの大量到着で流通センターが容量オーバーにならないようにしなければなりません。

流通センターに商品が到着した後は、どの商品を店舗へプッシュするか決定する必要があります。通常、コレクションには初期のプッシュがあり、新しいテーマ、ストーリーテリング、そしてマーケティング活動が伴い、一貫性が求められるため、店舗への初期プッシュが行われます。ここでの狙いは、店舗の魅力を向上させることにあります。

例えば、10年前にあった別のクライアントでの逸話ですが、非常に驚いた点がありました。各店舗で、白いレザーバッグが1個ずつプッシュされていたのです。私が売上データを確認したとき、茶色や黒のレザーバッグが圧倒的な売上を誇っていたため、なぜ需要の低い白いレザーバッグを各店舗でプッシュするのか不思議に思ったのです。そこで提示された答えは、もしレザーバッグが基本的に茶色か黒だけで構成されていると、店舗全体の印象が寂しく見えてしまうため、店舗の魅力を高めるには鮮やかな色のアクセントが必要だというものでした。つまり、販売のためだけでなく、マーチャンダイジングや視覚効果の面から店舗の魅力を大幅に高めるために、あえていくつかの製品を配置する必要があるということです。ここでの懸念は、顧客が店舗に引き寄せられるよう、魅力を最大化することにあります。

顧客が店舗に入った瞬間から高品質なサービスが提供されることを望んでいます。しかし、このシナリオの理解に基づくと、サービスの質と言ったとき、本当に「サービスレベル」のことを話しているのでしょうか?全くそのようなことはないと思います。店舗に入る女性が特定の商品を念頭に置いていることはめったになく、多少の計画や一般的な興味、好みがあったとしても、特定の商品を意識しているというのは可能性としてはあるものの非常に稀です。店舗内でもしある商品の在庫が切れていたとしても、十分な代替品が用意されていれば在庫切れの問題はほとんど意味をなさなくなります。さらに悪いのは、顧客が店舗に入った際、求めている商品が最初から品揃えに含まれておらず存在しない場合、サービスの質に問題があることすら気付かないという点です。私たちはサービスの質という観点から物事を考える必要がありますが、先ほど簡単に示した通り、このサービスの質はサービスレベルとはほとんど関係がありません。

つまり、魅力のある店舗作り、高いサービスの質、さらにすべての財務的な推進要因が必要です。ある商品はマージンがあり、その商品を販売することで利益が生まれます。そして、運搬費や運転資本コストなどのあらゆる費用もかかります。これらが私たちが対処しなければならない推進要因全体を構成しています。また、この初期プッシュには一連の制約も存在します。まずは店舗の収容力です。先に述べたように、売上高の大きいパワーストアは床面積が非常に限られており、これはパラドックスともいえます。なぜなら、最も多くの在庫を投入したい店舗が、実際には在庫を十分に配置できない店舗であるからです。一方で、逆のケースとして広い面積を持つ弱い店舗もありますが、売上があまり良くなく、全ての在庫を処分できないため、過剰な在庫を投入するのは合理的ではありません。

そして、当然ながら投入したい商品の計画はありますが、店舗に既にある在庫も考慮しなければなりません。たとえば、前回のコレクションが非常に好調で店舗がほぼ空になっている場合、より多くの商品を投入したくなるでしょう。逆に、前回のコレクションが思わしくなく大量の余剰在庫が残っている場合、新たな商品の受け入れスペースが物理的に不足している可能性があります。店舗の収容力は、単に店舗のサイズだけでなく、商品のサイズにも依存します。たとえば、Tシャツは冬用コートと比べてかさばらないため、より多く保管できます。また、店舗の収容力は商品のディスプレイに使用するハードウェア機器にも左右されます。これは両面性があり、弱い店舗では豊富に見せるための機器が有効である一方、スペースが限られるパワーストアではよりコンパクトな設備が望まれます。

次に、ルーチンプッシュ、すなわち店舗への補充や流通センターからの出荷があります。店舗のルーチンプッシュと初期プッシュの間には明確な境界はなく、むしろ連続体のようなものです。どのコレクションの初めにも商品を投入し、その後で補充を行う必要があるため、全く異なる二つのものというよりは連続したプロセスです。それにもかかわらず、店舗補充を考える際には配送スケジュールも考慮しなければなりません。このシナリオでは、1つの流通センターが数百の店舗にサービスを提供しています。では、毎日すべての店舗に配送することは本当に意味があるのでしょうか?配送にはドライバーの車両群に対する輸送費がかかるだけでなく、実際に店舗へ配送するたびに追加費用が発生する可能性が高いのです。

その理由は、例えばヨーロッパでは交通事情のため、配送は通常日中早めに行わなければならないからです。配送は店舗の開店時間の1~2時間前に実施されるため、その日に店舗へ配送する場合、従業員が1~2時間余分に勤務し、その分の賃金が発生します。同一のドライバーが15店舗に配送すれば、基本的に追加で10時間分の従業員賃金がかかり、これが配送コストを大幅に押し上げる可能性があります。これらのスケジュールは完全に動的に設定することが可能であり、毎日利用できるサプライチェーンの選択肢の一つです。

次に、流通センターと店舗の両レベルで制約が存在します。たとえば、任意の在庫単位を考えると、すべての店舗が現在流通センターに保管されている同一の在庫単位を巡って競合していることになります。例として、初期プッシュ時にある弱い店舗が特定のバリアントについて1単位確保していたとしましょう。10週間後にその1単位が完売し、技術的にはその弱い店舗はそのバリアントの在庫切れ状態になります。一方、流通センターにはそのバリアントが例えば10単位残っているとします。すぐにもう1単位をその弱い店舗に送って在庫切れ問題を解決すべきでしょうか?それは一概に判断できません。なぜなら、同じタイミングでパワーストアが3単位の在庫を保有しており、そのパワーストアは在庫切れではなく、現時点でこれ以上の在庫を受け入れることができない可能性があるからです。つまり、そのパワーストアは在庫として3単位を保有しており、これは保管可能な最大量といえます。ここでの問題は、そのパワーストアが同じ商品を1日1単位ずつ販売している可能性があることです。もし流通センターから残りの在庫を1単位弱い店舗に送れば、その単位が売れるまでに10週間かかる可能性が非常に高くなります。さらに、その単位はシーズン終了セールの期間に割引販売されるリスクもあります。しかし、将来的にパワーストアへの補充のためにその単位を保持しておけば、2週間以内に高値で販売できる可能性が大いにあります。ご覧の通り、すべての店舗が同一在庫を巡って競合しているため、在庫切れ問題を解消することが必ずしも利益につながるとは限らないのです。

また、流通センターの視点からは、入出庫の問題についても考慮する必要があります。最も効率的なのは、非常に平準な活動レベルを維持することです。活動レベルが変動する場合、通常の従業員に対して急増に対応するための残業代を支払うか、急激な増加に対しては臨時労働力を投入しなければなりません。臨時労働力は必ずしも時間当たり高いというわけではありませんが、通常の労働力よりも費用がかさむ場合があります。しかし、彼らは通常、熟練度や経験が不足しているため、生産性が低くなります。その結果、実際のコストは臨時労働力の生産性低下により、はるかに高額になる可能性があるのです。流通センターの視点からは、完全に平準化された活動レベルを維持することが望ましいと言えます。

店舗の視点からも、比較的平準な受け入れ体制が望まれます。もし特定の日に20箱を一斉に配送すれば、スタッフはその日の始めにすべての商品をディスプレイに配置するためのキャパシティや人員が不足するかもしれません。その結果、数日間にわたって店舗がかなり乱雑な状態になる恐れがあります。店舗が新たな商品を段階的に受け入れることは非常に重要です。補充の推進要因は本質的に同じで、店舗の魅力を維持し、高品質なサービスを保ちつつ、コストを最小限に抑えて最大の収益性を追求するという点にあります。

余談ですが、逆物流という概念も存在します。これは正物流に対立するものです。例えば、流通センターでは特定のバリアントの在庫が枯渇していても、eコマースプラットフォーム上ではその商品が非常に好調に売れている状況を想像してみてください。動きの遅い弱い店舗に在庫が若干残っている場合、その在庫を流通センターに戻してeコマースで販売するという選択肢も考えられます。もちろん費用はかかりますが、コレクション終了時に50%の割引をして在庫を処分するよりは、eコマースで定価販売する方がはるかに望ましいでしょう。また、特に物理的に近接している店舗が複数存在する場合、店舗間で在庫の再調整を行うことも可能です。たとえば、パリやベルリンのような大都市では、1~2キロメートル以内に約5店舗が存在する可能性が非常に高いです。これらの店舗間で最小限の在庫再調整を行うことは非常に有意義であり、場合によっては流通センターの配送ルートを介さずに直接行うこともできます。もし、ある店舗で在庫切れが発生し、近隣の別店舗に同じ商品の余剰在庫があるなら、在庫を分散させる方が効果的です。

すでにプレシーズンプライシングについては触れましたが、価格設定自体は常に検討可能な選択肢として存在します。需要のシェーピングを大いに行うことができ、たとえば、プロモーションをいつでも展開することが可能です。ここでのプロモーションとは、文字通り商品を前面に出して目立たせることを意味します。もし、ある商品の過剰在庫リスクが見受けられるなら、その商品をプロモートする好機かもしれません。また、「2個購入で3個目無料」といったバンドリングや、さらに複雑なオファーの実施も可能です。さらに、ロイヤルティプログラムが整っていれば、顧客に直接ターゲットを絞ったオファーを行うフラッシュセールを実施することさえできます。

私の見解では、これは大いにサプライチェーンの問題でもあります。というのも、当初4~6か月という非常に長いリードタイムが設定されているからです。ファッションは非常に不規則であるため、その不規則性に対応する必要があります。将来の需要を正確に予測しようとしても、せいぜい漠然としたものにしかなりません。予測が外れる部分をいかに緩和するかが、極めて強力なサプライチェーンのメカニズムとなり得るのです。

もちろん、限られた在庫量から販売量を最大化するためのシーズン終了セールという慣習も存在します。次のコレクションのために店舗内のスペースを確保するため、シーズン終了までにほぼ全ての在庫を処分することを期待するのです。ここで重要なのは、顧客の習慣や認識であり、これらは一長一短の要因となります。プラス面として、顧客がブランドの店舗に来て商品を購入すれば、そのブランドへのロイヤルティが生まれ、あるブランドから多く購入すれば競合ブランドからの購入が減るため大変有利です。しかし、問題は、特にシーズン終了時に割引を行うと、割引価格で購入する習慣が形成されてしまう点にあります。たとえば、50%割引で商品を購入した顧客は、次のシーズンには再びディスカウントを期待してコレクション終了まで待つかもしれません。もしこのブランドがソフトラグジュアリーのような上位市場をターゲットにしているなら、通常はこの問題を避けるために割引は行われません。しかし、ここではミッドマーケットブランドであり、この仕組みに依存せざるを得ないのです。割引を行うことは利益につながる一方で、問題の両面を十分に考慮する必要があり、サプライチェーンにおけるトレードオフの最適化が求められるのです。

付随する話ですが、かつては商品の価格変更の頻度に制限がありました。eコマースでは、任意の日に商品の価格を変更できますが、実店舗では全商品の再タグ付けに人手が必要となるのが通常でした。しかし、最近では電子価格表示ラベルが登場し、希望する頻度で商品の価格を変更できるようになってきました。現時点では頻繁とは言えなくとも、10年後を見据えれば、ブランドが価格変更のたびに商品の再タグ付けのために人件費を支払う必要がなくなるため、こうした選択肢はさらに普及するでしょう。

すでに1時間を超えており、他にも取り上げるべき要素は山ほどあるため、この講義ではすべてに触れる時間がありません。特に、eコマースの観点にはほとんど触れていません。ファッションのeコマースは、それ自体で議論に値するテーマです。ここでは、まだ触れていない返品などの問題について簡単に言及しておきましょう。たとえば、ドイツのファッションeコマースでは返品率が50%にもなるため、オンラインで購入された商品のうち半数がブランドに返品されるケースが容易に想定されます。一方、フランスでは文化的な違いによりその割合は約10%とかなり低いです。これは、eコマースの運営方法や最適化に大きな影響を与えます。

もしeコマースを行うのであれば、実際に商品を物理的に在庫していなくても販売する、いわゆる「ネイキッドセール」が可能です。たとえば、商品がコンテナで入荷予定であれば、到着予定時刻を顧客に明確に伝えた上で、在庫到着前から販売を開始することができます。実際の到着に4週間かかるにもかかわらず、2日後の配送を約束するようなことは避けるべきです。それでも、在庫が到着する前から商品の販売は可能なのです。

さらに、ショールーミング効果という現象もあります。これは、顧客が店舗で商品を見て、その商品やフィット感を非常に気に入るものの、他の色を好む場合に発生します。顧客は店舗で試して判断するものの、実際の購入はオンラインで行うことがあります。逆に、オンラインで購入し、店舗で受け取ることで、サイズが合わなかった場合にすぐ返品でき、求める正確な商品を手に入れるというシナリオも存在します。

また、本議論から除外される他のチャネルも存在します。例えば、ブランドが自社製品を販売するオンラインマーケットプレイスや、ブランドが他のB2Bクライアントへ卸売りするケースなどです。また、ブランドと第三者企業がある程度共同で管理するサードパーティ店舗も存在するかもしれません。さらに、今回は一旦脇に置かれているフランチャイズに関する複雑な側面もあります。通常、ファッション小売ネットワークは直営店舗の一部と、フランチャイズ加盟店として独立運営される店舗の一部の両方を持っています。設定によっては、フランチャイズ加盟店が独自に在庫配置や価格設定の判断を下す余地が多い場合も少ない場合もあります。しかし、これらの側面に触れると多数の別の疑問が生じるため、ここでは割愛します。

結論として、今日はサプライチェーンの意思決定に関するかなりのリストを取り上げました。レンジプランニング、購買、適切な出荷方法の選択、流通センターでの受領、初回プッシュおよびその後の補充、そして価格に関する問題について議論しました。これらすべてのサプライチェーンの意思決定は、互いに完全に絡み合っていることがわかります。たとえば、初期のレンジプランニングの決定は購買に深い影響を及ぼし、その後の初回プッシュや補充、サービスの質、過剰在庫、シーズン終了時のディスカウントにまで影響します。

この絡み合いこそが、サプライチェーンの定量的原則に関する講義で紹介した原則の本質です。もしこれらの問題を局所的に解決しようとすれば、問題を単に移動させるだけで、根本的には解決していません。結論として、このケーススタディから得た理解を基に、分割統治アプローチに非常に懐疑的であるべきです。なぜなら、この絡み合いのためにそのアプローチは核心を外す結果になる可能性が極めて高いからです。つまり、プロセスの機能的分解という考え方にも非常に疑問を抱くべきです。たとえば、予測プランを立てた後にプロセスを逐次的に最適化するというのは、問題そのものやこれまで観察してきた絡み合いの理解を完全に無視しているのです。

これにて、最初のサプライチェーンケーススタディに関する議論は完了します。そして、2週間後、同じ曜日、同じ時間に、次の講義として実験的最適化についてお話しします。これは、サプライチェーンの科学的手法、または少なくともサプライチェーンを予測可能かつ着実に改善するためのより堅固な基盤を見つけるための私たちの旅なのです。

さて、これより質疑応答に移ります。

質問: アジアの密集都市ではスペースが限られ、注文のターンアラウンドタイムが極めて短い(3時間以内の配送)ため、マイクロフルフィルメントセンターが必要です。企業は多階建ての流通センターレイアウトでは効率性を失います。プロセスとレイアウトに基づいたカスタマイズされた倉庫管理ソフトウェアの運用を含む、活動運営を行う多階建て・多レベルのマイクロ流通センターでの倉庫運用効率にどう対処すべきでしょうか?

これは非常に興味深い観点です。今回のケーススタディではヨーロッパの設定に注目していたため、この点には触れていませんでした。ご説明の内容は、まず問題の本質を正しく理解する重要性を浮かび上がらせています。例えば、複数階建てのマイクロ流通センターがある場合、受領時に商品をどの階に配置するかなど、様々な追加の選択肢が出現します。特に、その建物がもともと流通センターとして設計されていなかった場合、建物のトポロジーが非常に重要になってきます。

本日は具体的な解決策には踏み込みませんが、サプライチェーンケーススタディの考え方に固執するのであれば、まずは作用している力や直面している問題を特徴づけることが必要です。例えば、施設が非常に小さい場合、建物に配置できる人数が限られているかもしれません。マイクロ流通センターに人員を増やしても、一定以上は生産性が上がらず、十分な循環スペースが確保できなくなる可能性があります。その場合、在庫の整理方法を再考し、作業者が物品をより容易に見つけられるようにしたり、内部レイアウトそのものを見直す必要があるかもしれません。あるいは、夜間に在庫の再配置を専任で行い、日中のチームがより効率的に働けるようにする方法も考えられます。この講義の主目的は、具体的な解決策を論じるのではなく、問題に対する理解を深めることにあります。今後の講義で、潜在的な解決策にさらに踏み込む予定ですので、ご期待ください。

質問: 特に需要感知と連動した多段階在庫最適化の既存ソリューションについて、どのようにお考えですか?

私は需要感知に関してLokad TVのエピソードを制作しましたが、需要感知は本質的には無意味なマーケティングバズワードであり、実体を伴わないものだと断言できます。「需要感知」というキーワードが出てくれば、そのベンダーはこの分野について十分な理解がないことが保証されます。もしその証拠が必要なら、数ヶ月前にLokad TVで制作した需要感知のエピソードをご覧になることをお勧めします。

既存の多段階在庫最適化ソリューションについては、まず問題の定義とその特性を検証する必要があります。今日のケーススタディで議論したように、リアルタイムで意思決定を行う必要はほとんどありません。既存の多段階在庫ソリューションのほとんどは、リアルタイムトランザクションを前提としたリレーショナルデータベースを中心に設計されているためです。しかし、サプライチェーン最適化におけるほとんどの意思決定では、リアルタイムトランザクション性は必要とされません。

このケーススタディでは、多段階サプライチェーンではなく、むしろ二段階のサプライチェーンについて議論しています。ここで話しているほとんどの意思決定にリアルタイム性は求められていません。もちろん、製品の販売や流通センター内での在庫移動時にはトランザクション性が必要ですが、それはサプライチェーン最適化の本質ではありません。したがって、既存の多段階在庫最適化ソフトウェアを見る際には、本日行ったようにペルソナを用いて問題を検証し、そのソフトウェアに組み込まれた基本設計が問題に合致しているのか、あるいは全く逸脱しているのかを評価すべきです。私の意見では、市場に出回っている多段階在庫最適化のソフトウェア製品の大半は、解決すべき問題に対して全く逆効果な設計となっているといえます。その見極め方として簡単なリトマス試験は、ベンダーにSQLデータベースを使用しているかどうかを尋ねることです。もし「はい」と答えられたなら、そのソフトウェアは問題に対して誤った設計となっており、そのベンダーは除外して次を探すべきです。

質問: たとえ非常にリアルに見えるペルソナでも、それはあくまで思考実験の試み、仮想的な状況下での取り組みです。では、そのダイナミクスを研究するためのデータセットはどのように生成すればよいでしょうか?

現実的な合成データセットを生成するのは非常に困難です。Lokadでは、特に既存のサンプルデータセットを活用する形で試みましたが、その作成には多大な労力が必要でした。サンプルデータセットを作成する最も簡単な方法は、実データを用いて匿名化することです。

この質問は非常に重要な点に触れています。前回の講義で論じた点にも関連しています。私が設計したこのペルソナは、リアルに聞こえる一方で容易に反証され得るようになっています。たとえば、あるファッションブランドが500店舗と100の流通センターを持っていると言ったり、あるいは1万ではなく50のバリアントしか持たないと言ったりするかもしれません。さらに、サプライチェーンディレクターは、私が提示した問題が自社には当てはまらないと反論するかもしれません。なぜなら、中国から直接輸入し、流通センターを介さずに店舗へ直接配送している場合もあるからです。

数週間前に紹介したペルソナ手法は、正しさを証明するものではなく、むしろ容易に反証可能な形で最大限露出されるものです。これは定性的なアプローチであり、残念ながらこの視点の限界でもあります。合成データセットを用いることでアプローチを補完することは可能ですが、それは非常に困難な試みとなります。これにより、アプローチはより定量的な研究に向かいやすくなります。しかし、絶望する必要はありません。本日の講義はあくまで定性的な視点からのものでした。2週間後には、サプライチェーンに関して定量的な洞察と知識を得るための方法論について議論します。これこそが、実験的最適化の本質です。

質問: 売上が低い郊外店舗などを擬似的な流通センター(DC)として活用することで、パリにおける在庫最適化を流通レベルでさらに改善できないでしょうか。どのようにお考えですか?

さて、問題は「はい」とも「いいえ」ともとれるのです。なぜなら、これらの店舗は流通センターが有するあらゆる設備を全く欠いているからです。流通センターは、文字どおり大規模で複雑な機械です。コンベヤーベルト、包装機械、そして出荷を整理するための数多くの装置を備えています。

そのような小規模店舗の問題点は、まず第一に、それらが通常、人里離れた場所に位置しているため、例えば高速道路からそれほど近くない場合が多いということです。これでは、ハブとして利用するのに最も実用的な場所とは言えません。加えて、店舗内には流通目的で特に整備された設備が存在しない可能性もあります。平方メートルあたりのコストは大規模店舗よりも安いかもしれませんが、流通センターほど安価ではありません。流通センターは、文字どおり高速道路の隣接地、極めて人里離れた場所に位置し、平方メートルあたりの価格が非常に低いのです。

そのような小規模店舗は大規模店舗に比べて平方メートルあたりの価格は低いものの、依然として商業的魅力度が低いエリアに位置しているため、一定のコストはかかります。もし工業的な作業だけを行うのであれば、ほとんど価値のない平方メートルが低価格で提供される場所の方が望ましいでしょう。

以上で本日の全ての質問は終了となります。ご参加いただいた皆様、誠にありがとうございました。2週間後の次回講義でお会いできることを楽しみにしております。さようなら!