ABC分析 (在庫)

在庫管理は在庫管理において、ABC分析は会社にとって最も重要なアイテムに労力とリソースを集中させるための大雑把な優先順位付け手法として使用されます。この手法は、アイテムやSKUのごく一部が通常、ビジネスの大部分を占めるという実証的観察に基づいています。永久在庫システムが普及する以前は、在庫管理に伴う事務作業の量を削減するためにABC分析が使用されていました。2000年代以降、この手法は主にデータの可視化手法として、また在庫管理システム内で在庫補充設定、例えば最小/最大パラメータやサービスレベルのようなものを定期的に見直さなければならないサプライチェーン担当者の注力優先順位を決定する方法として用いられています。

ABC分析の実施

ABC分析は、各アイテム ― あるいはSKUや製品 ― にクラスを割り当てる在庫分類手法であり、通常はA、B、Cと呼ばれます。ここで、A(対してC)は最も頻繁に販売または消費されるアイテムと最も頻度が低いアイテムにそれぞれ対応します。クラスはD、E、F…のように3つ以上存在することもありますが、通常はクラスの数は一桁に抑えられます。

クラスを算出するために、サプライチェーン担当者はABC分析を特徴付ける一連のパラメータを選択する必要があります:

- クラスの数

- 各アイテムの「重み」を測る単位

- 測定の履歴期間

- 各クラスの閾値として使用されるパーセンテージ

これらのパーセンテージは、履歴期間における重みを測るために選ばれた単位に関連しています。通常、これらのパーセンテージはドルまたは販売単位で計測された回転率に紐付けられます。

これらのパラメータの選択に関して指針は提供され得るものの、基本的にはいくらか任意のものです。ABC分析は社内の多様な層に利用しやすいことを意図しているため、覚えやすい丸い数字が通常選ばれます。

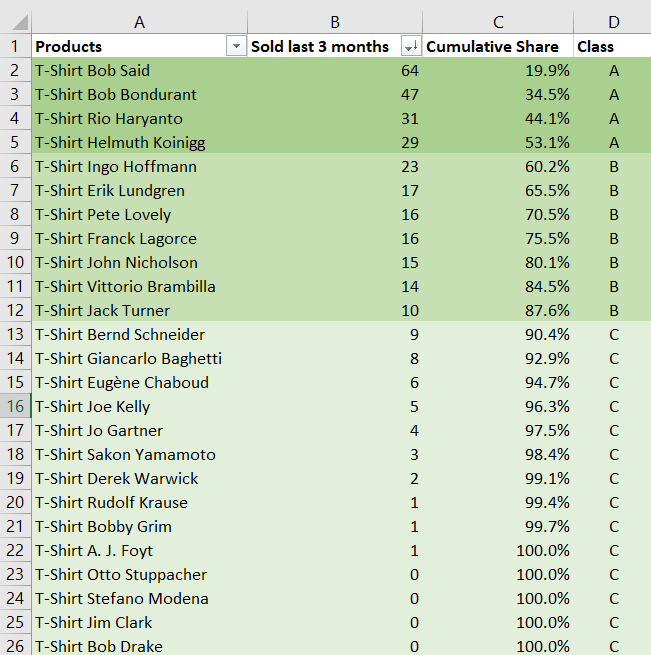

例えば、年間売上5,000万ユーロで1万枚のTシャツを扱うニッチなECサイトの在庫マネージャーは、以下のパラメータでABC分析を実施することに決めました:

- 3つのクラス(A、B、C)

- 販売された各単位を「1」としてカウント

- 過去3ヶ月間の販売が考慮される

- 閾値はそれぞれ60%(A)、30%(B)、10%(C)

スプレッドシートを使用して、マネージャーは全アイテムを過去3ヶ月の販売数量(販売単位で計測)に基づき降順にランク付けします。次に、これらの閾値がアイテムの重みの累積シェアに対して適用されます。AクラスはCクラスに比べてはるかに少ないアイテムであることが期待され、以下の例ではA/B/Cクラスはそれぞれ4/7/14のアイテム数となっています。

Excelスプレッドシートをダウンロード: abc-analysis.xlsx

上記のExcelスプレッドシートで示されるように、ABC分析の実施は非常に単純です。さらに、多くの在庫管理ソフトウェアにはABC分析およびその派生手法が実装されており、これは比較的単純なソフトウェア工学の実装で済むためです。

前述の例のように、販売またはサービス対象のすべてのアイテムの価格が類似している場合、測定単位は「個」(すなわち販売単位)としてよいでしょう。しかし、もしあるアイテムが他のものよりかなり高価であれば、購入価格や販売価格に基づいて重み付けする方が理にかないます。

履歴の深さは、平均値が統計的に有意となるほど十分長くなければなりません。通常、季節性の効果を打ち消すために1年などの一般的な周期の倍数や、深さが短い場合に曜日効果を打ち消すための整数週間が用いられると、クラスはより安定します(定義-季節性)。

閾値は通常、各クラスが前のクラスの少なくとも5倍のアイテム数を持つように調整されます。これにより、少数のクラスであっても大規模なカタログをカバーできることが保証されます。例えば、Aクラスが100アイテムから始まり、5倍の増加と仮定すると、上述のTシャツ小売業者は全カタログをカバーするのに4つのクラスが必要となります(100x5x5x5 = 12,500)。

パレートの法則と冪乗則

ABC分析は、パレートの法則または80/20ルールとして知られる実証的観察―上位20%のアイテムが、どの測定単位を選んでも通常は売上の80%を占める―に基づいています。したがって、このような状況では、在庫中のアイテムという対象を、その重要度、すなわちABCクラスに基づいて区分するのが合理的です。

より数学的な視点から見ると、ABC分析のような大きさに着目した分析は、基礎となる確率分布が「ファットテール」、すなわち平均値から大きく逸脱する点を持つ場合に魅力的です1。これらの状況は、自然現象や人間の活動において頻繁に発生します。例えば、以下の分布は通常、ファットテールです:

- 国ごとの企業の従業員数

- ある地域内の種のバイオマス(トン単位)

- 任意の年における映画の興行収入

- 自動車業界におけるリコール件数(単位)

- …

これらの状況に適合すると知られている数学的分布の「獣譜」が存在します。最も広く用いられている分布は、おそらく冪乗則とZipf分布です。これらの数学的関数は、主に分布の裾に「重み」を置く能力、すなわち非常に稀な状況が発生する確率を反映する能力において差異があります。

サプライチェーンの具体的なケースでは、シンプルなeconomic forcesが通常働いており、外れ値の大きさを人工的に制限しています。例えば、在庫に戻るアイテムでは、最も業績の悪いものが品揃えから完全に除外されることがしばしば見受けられます。したがって、年に一度しか売れないアイテムは、売上レベルに達する前に販売が停止されるため、観測されないのです。

逆に、あるアイテムが非常に好調に売れている場合、会社は全体の売上をさらに増加させるために、色、サイズ、その他の技術的属性においてバリエーションを導入するインセンティブを持ちます。その結果、何千もの単位が売れる可能性のあるアイテムは、当該アイテムがそのボリュームに達する頃には、元のアイテムの売上を食い合うバリエーションが導入されるため、観測されないこともあり得ます。

ABC分析に基づく一般的な慣行

ABC分析は、仕入先への発注といった日常的な在庫関連の意思決定を支援するために用いられます。ABC分析を_良い慣行_と見なすかどうかは議論の余地があります(以下の「ABC分析の限界」を参照)が、普及している慣行としては次のものが挙げられます:

- アイテムのクラスに基づいてサービスレベルを割り当てる ― 初期のクラスは最も高い目標を持ち、最後のクラスは最も低い目標となる。

- 各クラスに均一なマンパワー(注目)を割り当てる ― 例として、サプライチェーン担当者はAクラス(100アイテム)の確認に1時間、次にDクラス(10,000アイテム)の確認に1時間を費やす。

- 各クラスごとにすべてのKPIをセグメントし、同様にdashboardsやレポートを対象のクラスごとに分割する。

- パフォーマンスレビューを確立する ― サプライチェーンチーム向けに、ABCクラス自体に依存する規則に基づいて。

実際、ABCクラスは作成および維持が容易なため、これらのクラスは在庫関連分析を洗練する直感的な方法として、通常はほとんど抵抗なく会社のsupply chain practicesに溶け込んでいます。

歴史的な資材管理の視点

歴史的に、ABC分析は在庫に伴う事務業務の負担を最小限に抑えることを目的とした資材管理の視点から生まれました。各アイテムのクラスには、それぞれ固有のプロセスが存在しました:

- 「Aアイテム」:非常に厳格な管理と正確な記録を伴うもの、

- 「Bアイテム」:やや緩やかな管理と正確な記録を伴うもの、

- 「Cアイテム」:可能な限り単純な管理と最小限の記録のみのもの。

実際、70年代以前は在庫記録が事務員によって手書きで記録されており、それは非常に遅く、コストがかかりました。したがって、ほとんどの場合、Kanbanのように、いかなる記録も必要としない在庫管理手法を採用する方が効率的でした。

しかし、低コストの永久在庫システムやバーコードリーダーの登場により、この慣行は徐々に廃れていきました。実際、デジタル記録を欠く在庫移動に伴うリスク(例:縮小率)は、記録維持の事務コストを大きく上回ることが一般的です。したがって、重要性に関わらずすべてのアイテムは、厳格な管理と正確な記録、すなわちAアイテムの扱いの恩恵を受けます。

しかし、ほとんどの企業は、追跡が必要な在庫(処理および販売されるアイテム)と、そうでない一般用品(例:オフィス用品)を区別している点に留意すべきです。

興味深いことに、多くの情報源が依然としてこの歴史的視点をABC分析の主要な動機として挙げている一方で、2000年代初頭以降、ほとんどの中規模および大企業のプロセスからこの慣行は実質的に姿を消しています。

ABC分析の限界

ABC分析は大雑把な在庫分類手法であり、多くの制約を伴います。これらの制約は、ストックアウトや過剰在庫、不信頼性、低生産性といった既存のサプライチェーン問題を悪化させる傾向があります。

不安定性。上記の例に示されるような「合理的」なパラメータを使用した場合、ABC分析では、四半期ごとにアイテムの4分の1から半分がクラスを変更する結果となることがしばしばあり、しかもその安定性の評価は分析そのものよりも複雑なため、ほとんどの企業がこの問題に気付いていません。これらの不安定性は、ABC分類に基づいて実施される是正措置の大部分を危険にさらします。

静的視点のみ。ABC分析は、製品ローンチのような基本的需要パターンと一致しません。新たに導入されたアイテムは、その販売量が未だ観測されていないため、あらかじめ低いボリュームになります。新奇性効果を軽減できる場合もありますが、季節性など他のパターンがプロセスを複雑にします。例えば、10月には6ヶ月前に導入されたおもちゃがCアイテムに分類され、一方でクリスマス商戦が迫っているという状況が生じます。ABC分析は需要に対する静的な視点であるため、需要が十分に安定しない場合に在庫の非効率を生み出します。

低い意義。統計的な指標に関して、需要履歴から抽出されABCクラスに詰め込まれる情報量は非常に低いです。例えば、「昨年の総販売単位数」といった些細な指標でさえ、特定のアイテムに関してそのABCクラス以上の情報を運ぶ傾向にあります。さらに、歴史的な在庫データに基づく任意のタスクを実行する統計モデルは、有用であれば内部でABC分析を再実装可能ですが、実際にはそうはなっていません。

細部へのこだわり。ABC分析には任意のパラメータ選択が伴います。明らかな短所(例えば製品ローンチの問題)を緩和するため、通常はより多くのパラメータが導入されます。そして、ABC分析が理解しやすいことから、多くの人がそのすべてのパラメータの選択に関与したり、独自のバリエーションを要求したりするのです。その結果、手軽で簡単な手法という名目のもと、ABC分析は実質的な成果をもたらさず、リソースを消費する官僚的な取り組みに転じがちです。

見落とし。使用頻度は経済的重要性と必ずしも一致しません。ABC分析は、製品の重要性を使用頻度または収益に基づいて評価します。しかし、使用頻度が低いまたは価値が低いアイテムの不足は、場合によっては最も破壊的な結果をもたらすため、これらのアイテムには高い在庫水準と重要性が認められるべきです。例えば、小売業では、あまり売れないが顧客を引きつけるためにショーウィンドウに飾られる派手な商品が該当します。製造業や航空業界では、使用頻度が低く購入面での価値が低い特定部品が、商業用航空機の離陸不能につながる場合があります。

LokadによるABC分析の見解

ABC分析は、バーコードリーダーが存在せず在庫追跡方法が高価かつ信頼性に欠けていた20世紀初頭に導入されました。驚くべきことに、この手法が解決しようとする問題の多くが既に解消されているにもかかわらず、依然として広く用いられています。私たちの見解では、ABC分析が行えることは、アイテムの分類ではなくアイテムのスコアリングのような、よりシンプルな手法であっても十分に達成可能であり、実際、そちらの方が優れていると考えられます。当然、これらの_シンプルな_手法は実行にコンピューターを要するため、「シンプル」と呼べるかどうかは文脈によってある程度異なります。

報告のみに基づく観点では、ABC分析は受け入れられるかもしれません。ABCクラスは、例えば各カテゴリ内のA/B/Cアイテムの割合を報告することにより、製品カテゴリに関する迅速な洞察を得るのに役立ちます。しかしながら、前述のとおり、ABC分析は議論に逸れる危険性があります。したがって、ABCクラスに基づいてエンジニアリング指標やKPIを設定することは極力避けることを推奨します。これらの取り組みは、ほとんどの場合、本来意図した利益をもたらしません。

備考

-

ファットテール分布とは、正規分布や指数分布に比べて、大きな歪度または尖度を示す確率分布です。直感的には、例えば人間の身長(cm)など、一般的な鐘形曲線に従わない分布を指します。 ↩︎